Изобретение относится к технологии получения поверхностно-активных веществ, в частности анионных, а именно: алкилсульфонатов или алкилбензолсульфо- натов, применяемых в составах моющих средств бытового и технического назначения.

Известно получение алкилсульфонатов или алкилбензолсул фонатов взаимодействием спиртов или алкилбензолов с парами триоксида серы, разбавленных воздухом, и последующей нейтрализацией щелочным реагентом.

Недостаток способа состоит в том, что в процессе образуется отработанный воздух с примесями оксидов серы, который выбрасывается в атмосферу, и тем самым происходит загрязнение окружающей среды.

сл

00

g

Известно получение алкилсульфатов или элкилбензолсульфонатов взаимодействием сырья олеумом в насосе охлаждением реакционной смеси в выносном теплообменнике со временем пребывания реакци- онной массы в контуре 30 мин.

Недостаток способ заключается в том, что процесс проводят длительное время и получают продукт пониженного качества.

Наиболее близким в предлагаемому является способ получения алкилсульфатов или алкилбензолсульфонатов, согласно которому высшие жирные спирты или высшие алкилбензолы подвергают взаимодей- ствию с олеумом в одну ступень, поддерживая молярное соотношение реагентов 1:1,8-3,5, температуру 30-45°С, время 30 мин, после чего реакционную массу нейтрализуют в течение 2-4 ч при 40-50°С. В результате после взаимодействия с суль- фоагентом получают реакционную массу, включающую 54,8% поверхностно-активных алкилсульфоновых кислот, 7,4% непревращенных спиртов и 38,5% серной кислоты. После нейтрализации этой массы получают продукт с цветностью 20- по йодной шкале.

Одним из недостатков прототипа является то, что взаимодействие с олеумом и щелочным реагентом протекает длительное время. Второй недостаток состоит в том, что конечный продукт характеризуется пониженным качеством, имеет повышенную цветность.

Цель изобретения - повышение эффективности процесса и качества целевого продукта.

Поставленная цель достигается тем, что высшие спирты или алкилбензолы подвер- гают взаимодействию с сульфоагентом в ряде попеременно объединенных в одно целое последовательно соединенных реакторов идеального смешения и множестве параллельно соединенных реакторов иде- ального вытеснения, на первой ступени поддерживая молярное соотношение спирты или алкилбензолы: сульфирующий агент равным 1:0,3:1,1 и время реакции 10-50 с, а на второй стадии - соотношение 1:0,9:1,7 и время 10-50 с. Полученную реакционную массу нейтрализуют щелочным реагентом в ряде объединенных попеременно водно целое последовательно соединенных реакторов идеального смешения и множестве параллельно соединенных реакторов идеального вытеснечим п течение 20-180 с, используя в кячр :л- сульфоагента жидкий О льфоэгент с содержанием триок- оидл серы ЯП 8-V .

В качестве сульфирующих агентов применяют серную кислоту, олеум, хлорсульфо- новую кислоту или триоксид серы, разбавленный инертным газом. В качестве алкилбензолов применяют такие, которые используют для получения сульфонола или масла.

В качестве спиртов применяют высшие жирные спирты, или оксиэтилированные спирты, или оксиэтилированные алкилфено- лы.

В качестве реакционного устройства применяют ряд объединенных в одно целое реакторов идеального смешения и вытеснения.

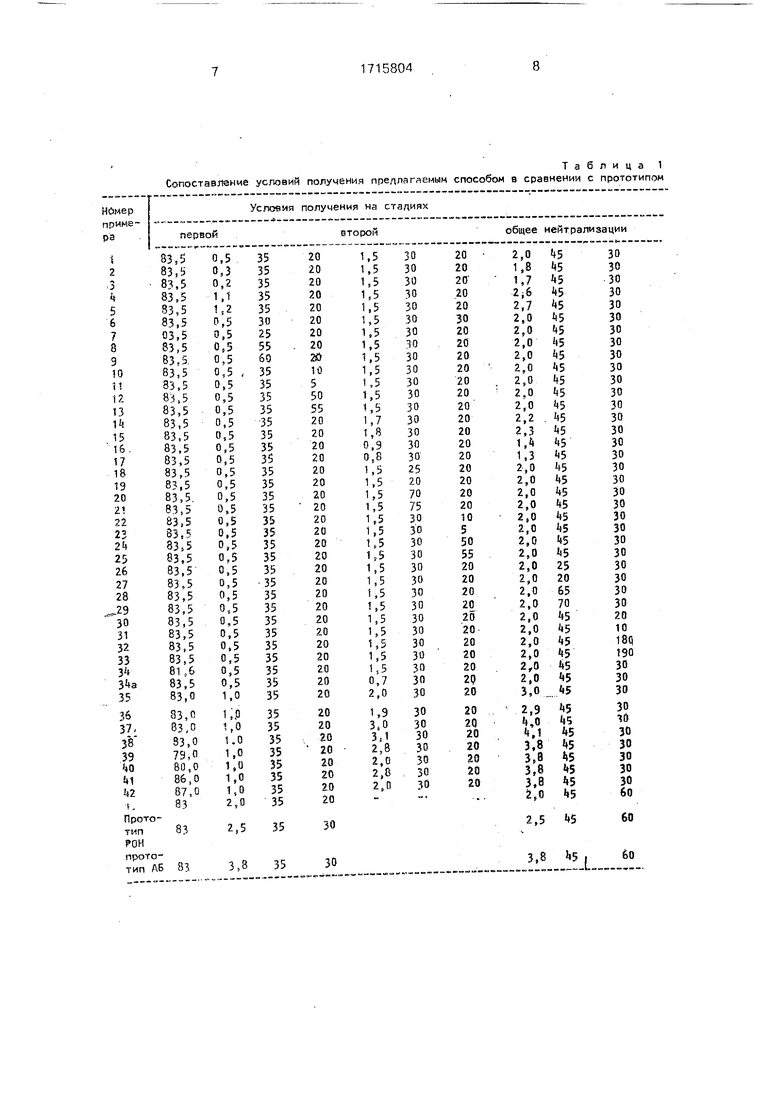

Результаты, подтверждающие преимущества предлагаемого способа, приведены в табл.1 и 2.

Примеры 1-5, 14-17 отражают влияние молярного соотношения спиртов, примеры 6-9, 18-21, 26-29 - влияние температуры, примеры 10-13,22-25.30-33 - влияние времени, примеры 35-38 - влияние молярного соотношения При обработке алкилбензолов, пример 34 - оксиэтилированных спиртов, 39-42 - содержания триоксида серы в сульфоагенте.

Пример1,В цилиндрический аппарат общей высотой 700 мм, диаметром 110 мм, снабженных на выходе реактором идеального смешения высотой 10 мм, последовательно присоединенным к реактору идеального вытеснения высотой 80 мм, включающему 21 параллельно объединенный реактор диаметром 7 мм. который последовательно присоединен к реактору идеального смешения высотой 10 мм, который в свою очередь соединен с еще одним реактором идеального вытеснения высотой 80мм, включающим 21 параллельно объединенный реактор диаметром 7 мм, и присоединенному к нему на выходе реактору идеального смешения высотой 10 мм. перемешивающим и охлаждающим устройствами, устройством контроля температуры, в нижнюю часть непрерывно подают 0,51 мл/с (0,95 г/с) олеума с общим содержанием триоксида серы 83,47% (10%-ным олеумом) и 4,9 мл/с (4,1 г/с) высших жирных спиртов фр. с гидроксильным числом 268 мг КОН/r и мол. м. 209, поддерживая молярное соотношение сульфоагент (в расчете на триоксид серы):спирты равным 0,5:1, время пребывания 20 с, температуру 35°С. К 5 мл/с полученной реакционной смеси на второй ступени прибавляют в цилиндрическом аппарате, описанном выше 1,5 мл/с (2.80 г/с) 10%-нтого олеума с общим содержанием триоксида серы 83,47%. поддерживая молярное соотношение сульфоагент (в расчете на триоксид серы):спирты равным 1,5:1, температуру 35°С и время 20 с. В результате получают 6,9 мл/с (7,85 г/с) сульфомассы, включающей, мас.%: 61,3 поверхностно-активных алкилоксисульфоновых кислот, 7-8 непревращенных спиртов, 30,9 непревращенного сульфоагента. Степень превращения спиртов в поверхностно-активные алкилсульфокислоты составляет 85%.

Сульфомассу, полученную в цилиндрическом аппарате описанном выше, нейтрализуют 20%-ным водным раствором гидрооксида натрия до величины в цилиндрцческом аппарате, идентичном описанному аппарату для сульфирования, поддерживая время реакции 60 с и температуру 45°С. Получают пасту с цветностью 2 по йодной шкзле.

Таким образом, эффективность процесса значительно выше известных процессов, потому что суммарное время реакции сульфирования и нейтрализации составляет 100 с. Качество полученного продукта также выше известных, так как цветность составляет 2, а степень превращения 85%.

Остальные примеры (2-33) проведены в условиях примера 1 (табл. 1,2),

П р и м е р 34. В условиях примера 1 в реактор на первой ступени вводят 4,1 г/с оксиэтилированных тремя молями оксида этилена высших спиртов фракции Сю-С1зс гидроксмльным числом 183,9 мг/КОН/г, средней мол.м. 305 и 0,57 г/с серной кийло- ты с концентрацией 99,9% и общим содержанием триоксида серы 81,6%, К полученной реакционной массе на второй ступени добавляют 2 г/с серной кислоты той же концентрации и получают 6,67 г/с сульфомассы, которую нейтрализуют в условиях примера 1. Полученные результаты представлены в тзбл.1 и 2.

П р и м е р 35, В условиях примера 1 в реактор на первой ступени вводят. 4.1 г/с додецилбензола средней мол. м. 240 и 1,48 г/с олеума с общим содержанием триоксида серы 82,73%. На второй ступени к полученной реакционной массе добавляют 4,3 г/с того же олеума.

В результате получают реакционную

массу, содержащую мас.%: 54,4 поверхности о-экти в ных алкилбензолсульфо кислот ПАА, 5,5 непревращенных соединений НС, 41,1 серной кислоты HaSO/i. После нейтрализации в условиях примера 1 получают

пасту с содержанием, мас.%: 19,2 поверхностно-активных алкилбензолсульфонатов АПАВ, 1,5 непревращенных соединений НС, 19,7 сульфата натрия Na2SCM. При этом степень превращения составляет 90%, а

цветность 15 по йодной шкале.

Условия получения, результаты этого и остальных (36-42) примеров приведены в табл.1 и 2.

20

Формула изобретения

1,Способ получения алкилсульфатов или алкилбензолсульфонатов взаимодействием высших спиртов или алкилбензолов с

сульфирующим агентом с последующей нейтрализацией щелочным реагентом, о т- личающийся тем, что, с целью повышения эффективности процесса и качества целевого продукта, сульфирование и

нейтрализацию проводят в ряде объединенных попеременно в одно целое последовательно соединенных реакторов идеального смешения и множеств параллельно соединенных реакторов идеального вытеснения, причем сульфирование осуществляют, поддерживая на первой ступени молярное соотношение спирты или алкилбензолыхульфирующий аге нт равным 1:0.3-1,1. в течение 10-50 с. а на

второй ступени - 1:0,9-1,7 соответственно в течение 10-50 с, а нейтра/ изацию проводят в течение 20-180 с.

2,Способ по п.1, отличающийся тем, что в качестве сульфирующего агента

используют сульфоагент с 80-86%-ным общим содержанием триоксида серы.

Таблица 1 Сопоставление условий получения предлагаемым способом в сравнении с прототипом

Сопоставление составов реакционных касс и качества пасгьГУ срвв-3 нении с прототипом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолсульфонатов или алкилсульфатов | 1985 |

|

SU1293173A1 |

| "Установка получения моющих анионных поверхностноактивных веществ "Союз" | 1990 |

|

SU1820871A3 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| Способ получения поверхностно-активных веществ | 1984 |

|

SU1263694A1 |

| Способ переработки кислых гудронов | 1988 |

|

SU1641861A1 |

| Способ получения сульфатов или сульфонатов | 1974 |

|

SU497829A1 |

| Способ получения алкилсульфатов | 1972 |

|

SU475359A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ ЖИРОВАНИЯ КОЖ | 1994 |

|

RU2047600C1 |

| Способ получения С @ -С @ -алкилсульфатов | 1987 |

|

SU1565837A1 |

Изобретение касается серусодержащих соединений, в частности получения алкилсульфатов или алкилбензолСульфонатов, используемых в составах моющих средств. Цель - повышение эффективности процесса и качества целевого продукта. Его ведут взаимодействием высших спиртов или алкил- бензолов с сульфоагентом в ряде попеременно объединенных в одно целое последовательно соединенных реакторов, идеального смешения и множестве параллельно соединенных реакторов идеального вытеснения, вначале, на первой ступени, поддерживая молярное соотношение спиртов или алкилбензолов и сульфирующего агента равны 1:(0,3-1,1), время реакции 10- 50 с, а затем на второй стадии - 1:(0,9-1,7) соответственно в течение 10-50 с. Полученную реакционную массу нейтрализуют щелочным реагентом в ряде объединенных попеременно в одно целое последовательно соединенных реакторов идеального сме- шения и множестве параллельно соединенных реакторов идеального вытеснения в течение 20-180 с, используя в качестве сульфоагента жидкий сульфбагент с общим содержанием триоксида серы 80- 86%. Эти условия обеспечивают повышение качества целевого продукта, снижая цветность до 2 против 20 и эффективность процесса за счет сокращения времени проведений процесса. 1 з.п.ф-лы, 2 табл.

| Способ получения алкилбензолсульфонатов или алкилсульфатов | 1985 |

|

SU1293173A1 |

| Saap und Chemi Specialties, (1950) т.ЗО, №4 | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Технологический регламент производства алкилсульфатов | |||

| Винницкий химический завод, 1985. | |||

Авторы

Даты

1992-02-28—Публикация

1990-04-04—Подача