ки 12,14 и 15, выполненные соответственно в теле вала, сухаря и вкладышей, инерционные грузы 10. Устройство позволяет более равномерно распределять смазку на контактных поверхностях, улучшить ее дозирование и тем самым повысить стойкость вкла- дьшей. Для этого шток поршня 3 выполнен в виде зубчатой рейки, которая вместе с подвижной втулкой 4, имеющей внутри подпружиненные к центру упоры, образует храповой зубчатый механизм поступательного перемещения . Втулка 4 опирается на корпус цилиндра 1 через пружину 7 и двуплечим рычагом 9 связана с инерционным

1

Изобретение относится к устройствам смазки для прокатного оборудования, преимущественно к шпиндельным устройствам рабочих линий прокатных . станов.-

Целью изобретения является повышение стойкости шарниров за счет стабилизации давления в системе, обеспечения дотирования подачи смазки.

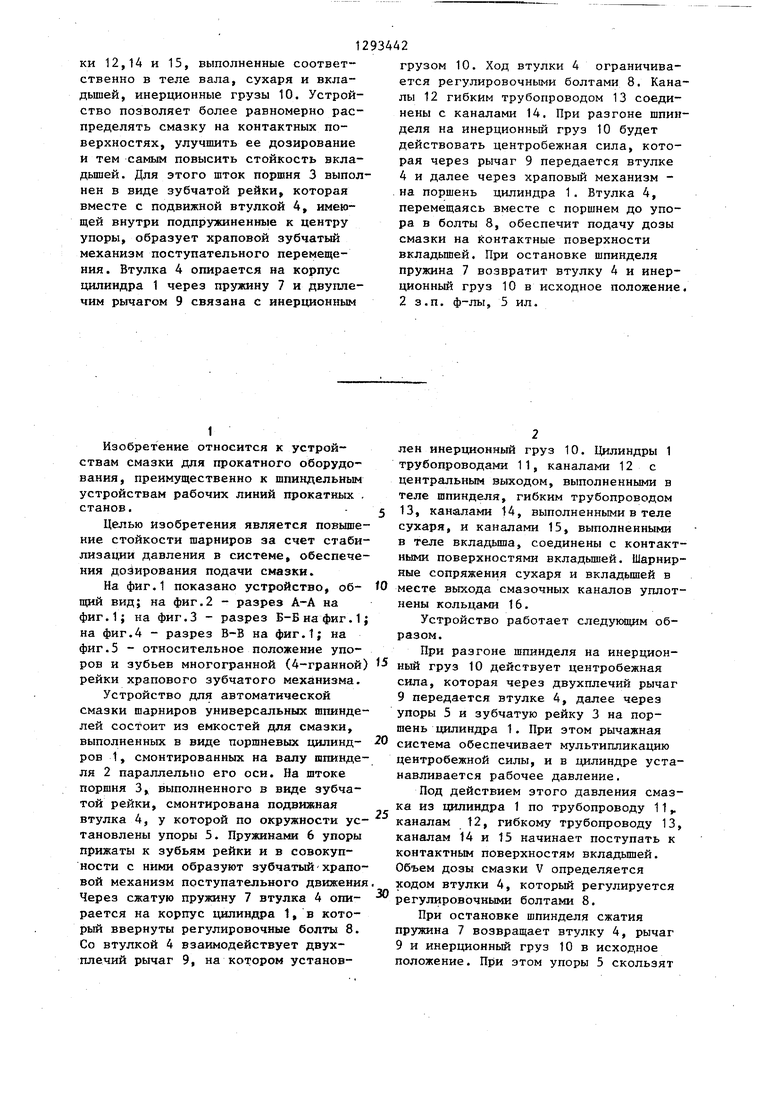

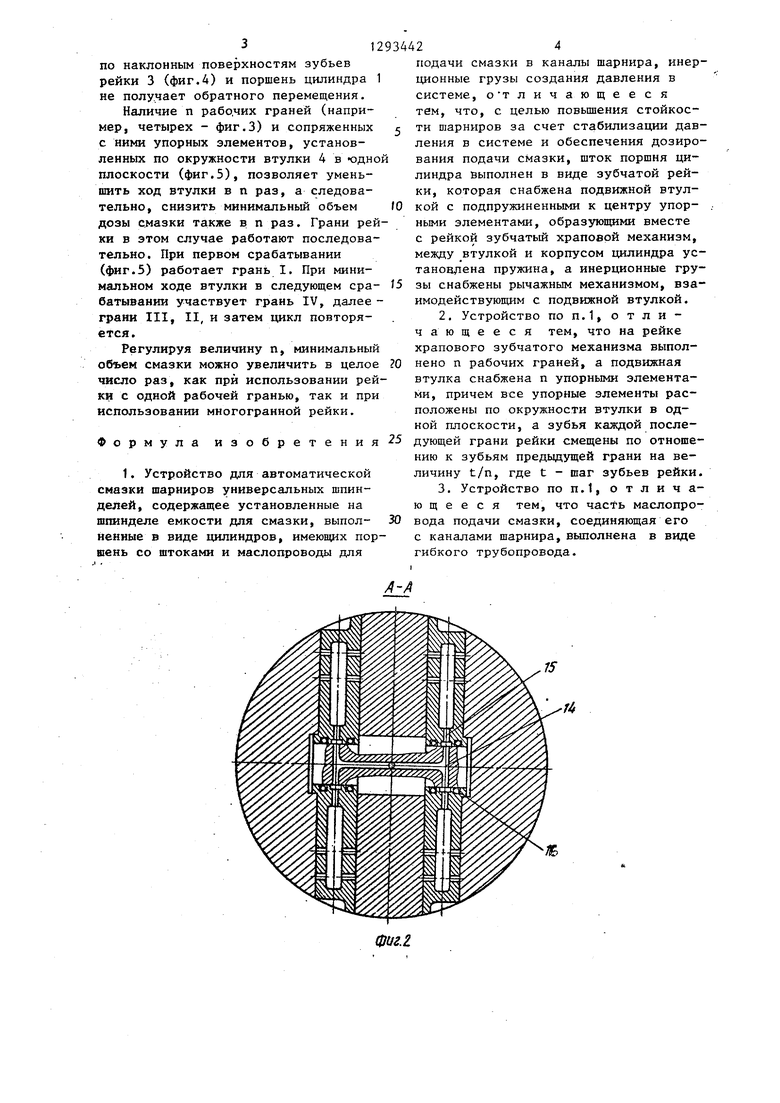

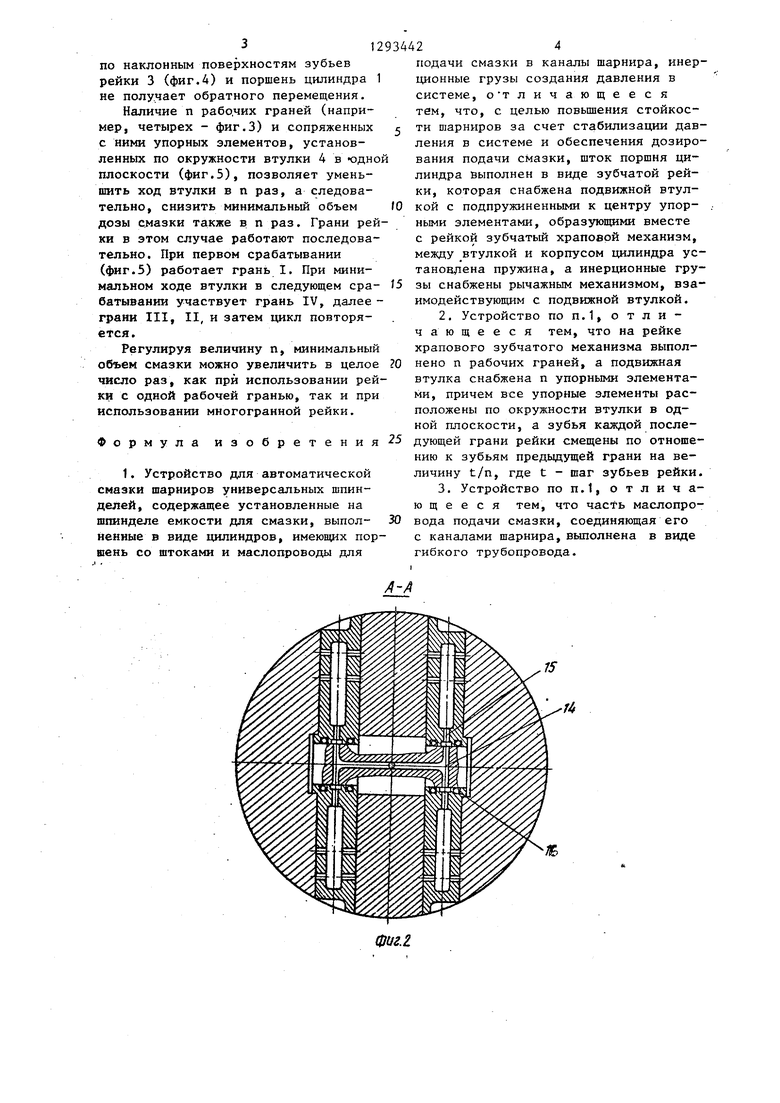

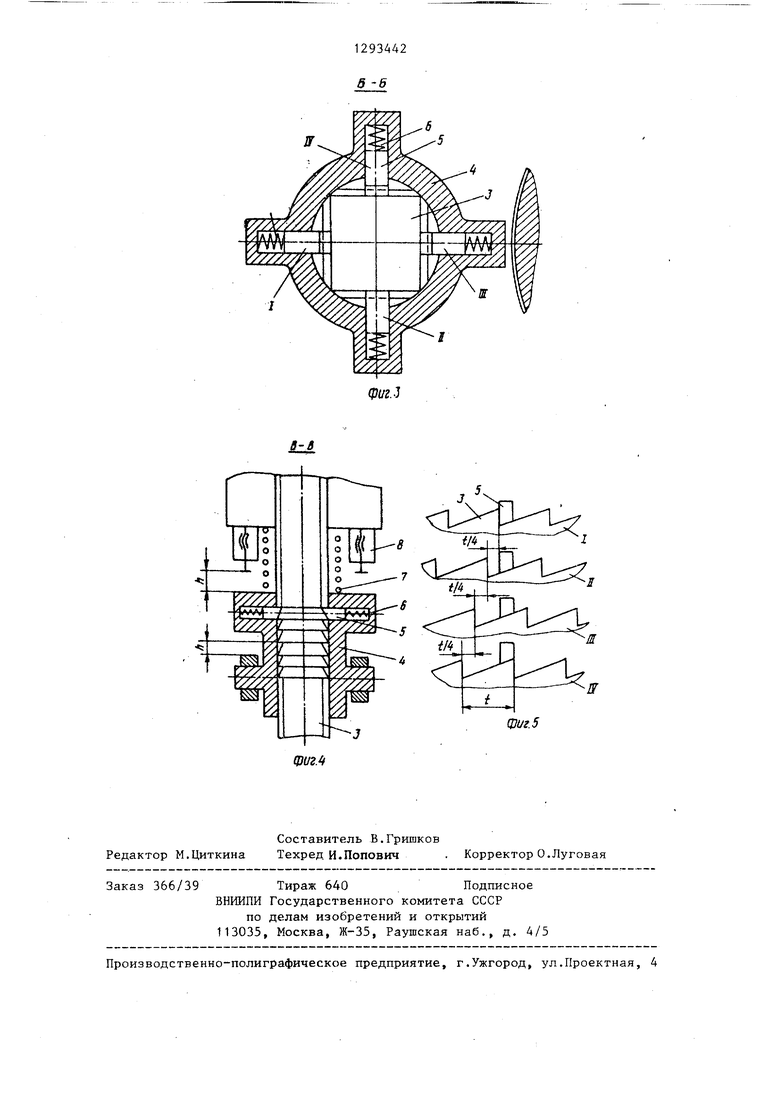

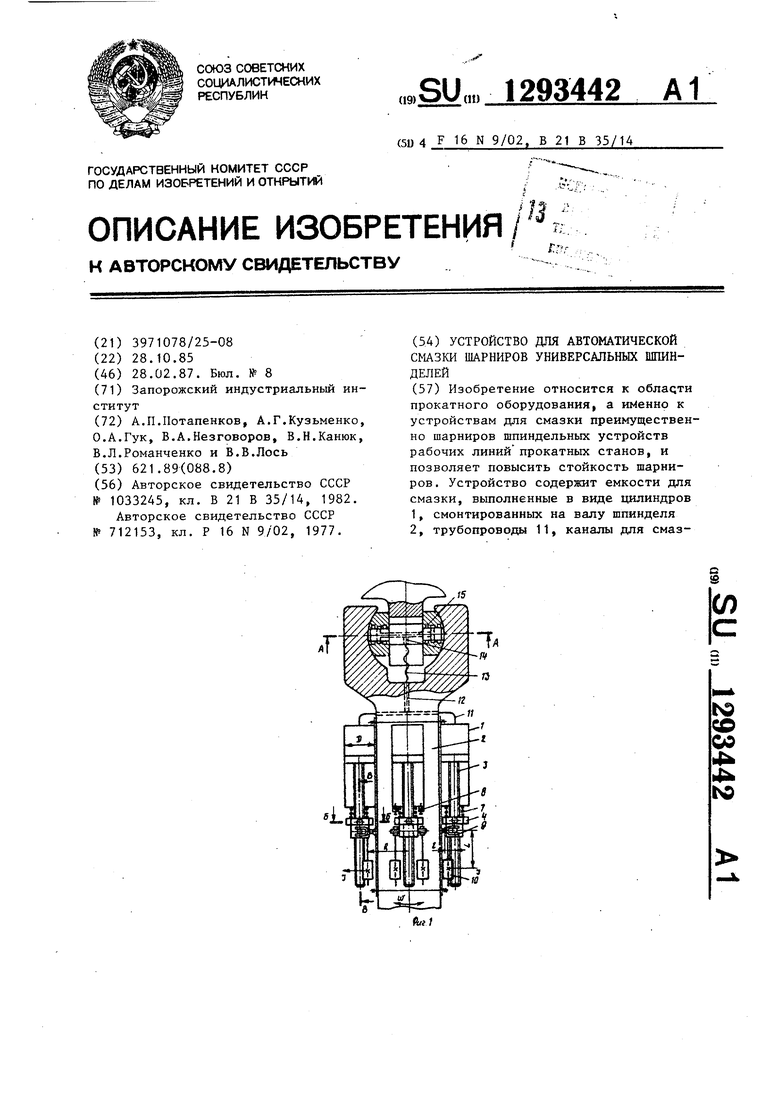

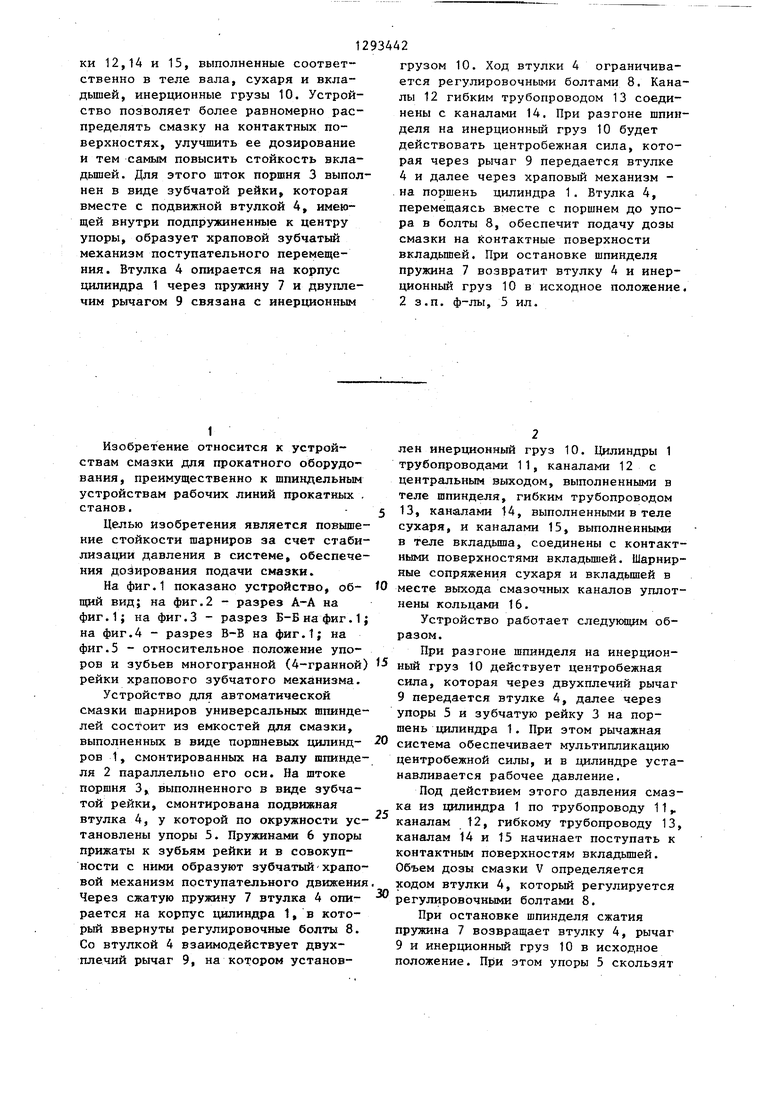

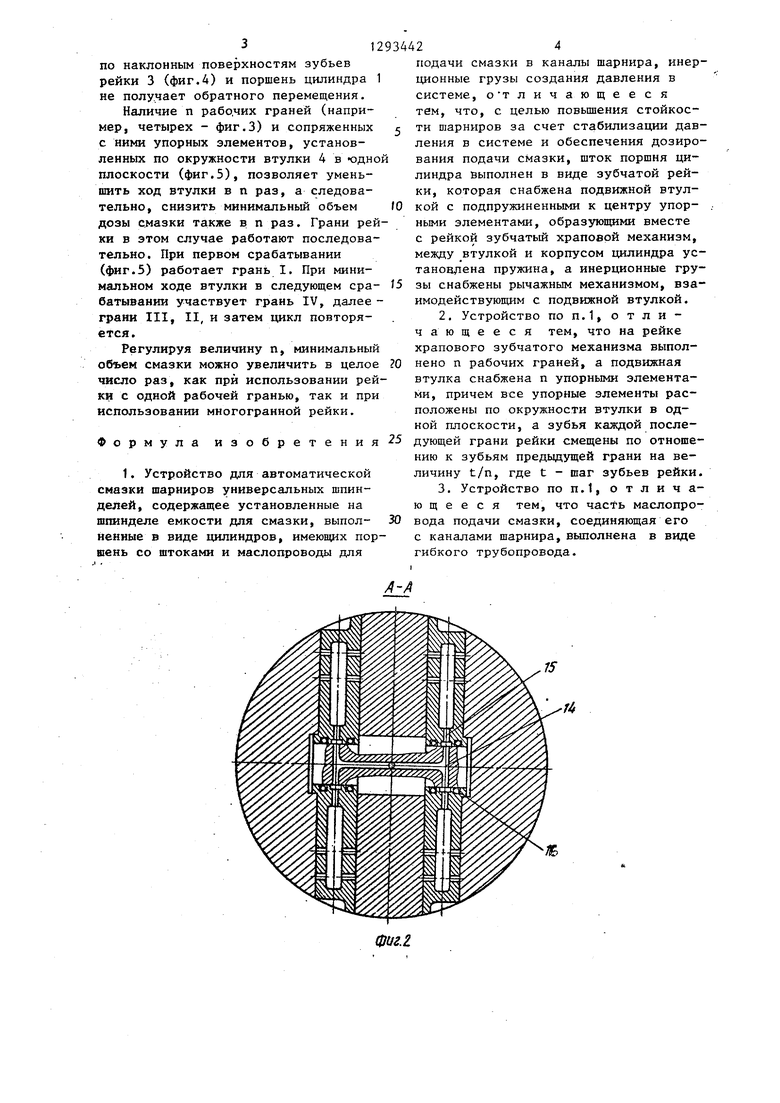

На фиг.1 показано устройство, об- щий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-В на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - относительное положение упоров и зубьев многогранной (4-гранной) рейки храпового зубчатого механизма.

Устройство для автоматической смазки шарниров универсальных шпинделей состоит из емкостей для смазки, выполненных в виде поршневых цилинд- ров 1, смонтированных на валу шпинделя 2 параллельно его оси. На штоке поршня 3 выполненного в виде зубчатой рейки, смонтирована подвижная втулка 4, у которой по окрз ности ус- тановлены упоры 5. Пружинами 6 упоры прижаты к зубьям рейки и в совокупности с ними образуют зубчатый- храповой механизм поступательного движения Через сжатую пружину 7 втулка 4 опи- рается на корпус цилиндра 1, в который ввернуты регулировочные болты 8. Со втулкой 4 взаимодействует двух- плечий рычаг 9, на котором установгрузом 10. Ход втулки 4 ограничивается регулировочными болтами 8. Каналы 12 гибким трубопроводом 13 соединены с каналами 14. При разгоне шпинделя на инерционный груз 10 будет действовать центробежная сила, которая через рычаг 9 передается втулке 4 и далее через храповый механизм - . на. поршень цилиндра 1 , Втулка 4, перемещаясь вместе с поршнем до упора в болты 8, обеспечит подачу дозы смазки на Контактные поверхности вкладьшей. При остановке шпинделя пружина 7 возвратит втулку 4 и инерционный груз 10 в исходное положение 2 з.п. ф-лы, 5 ил.

лен инерционный груз 10. Цилиндры 1 трубопровода1 ш 11, каналами 12с центральным выходом, выполненными в теле шпинделя, гибким трубопроводом 13, каналами 14, выполненными в теле сухаря, и каналами 15, выполненными в теле вкладьшза, соединены с контактными поверхностями вкладьшей. Шарнирные сопряжения сухаря и вкладьш1ей в месте выхода смазочных каналов уплотнены кольцами 16.

Устройство работает следукяцим образом.

При разгоне шпинделя на инерционный груз 10 действует центробежная сила, которая через двухплечий рычаг 9 передается втулке 4, далее через упоры 5 и зубчатую рейку 3 на поршень цилиндра 1. При этом рычажная система обеспечивает мультипликацию центробежной силы, и в цилиндре устанавливается рабочее давление.

Под действием этого давления смазка из цилиндра 1 по трубопроводу 11,. каналам 12, гибкому трубопроводу 13 каналам 14 и 15 начинает поступать к контактным поверхностям вкладьппей. Объем дозы смазки V определяется ходом втулки 4, который регулируется регулировочными болтами 8.

При остановке шпинделя сжатия пружина 7 возвращает втулку 4, рычаг 9 и инерционньй груз 10 в исходное положение. При этом упоры 5 скользят

по наклонным поверхностям зубьев рейки 3 (фиг.4) и поршень цилиндра 1 не получает обратного перемещения.

Наличие п рабо.чих граней (например, четырех - фиг.З) и сопряженных с ними упорных элементов, установленных по окружности втулки 4 в «одной плоскости (фиг.5), позволяет уменьшить ход втулки в п раз, а следовательно, снизить минимальный объем дозы смазки также в п раз. Грани рейки в этом случае работают последовательно. При первом срабатывании

подачи смазки в каналы шарнира, инерционные грузы создания давления в системе, о тличающееся тем, что, с целью повышения стойкос- 5 ти шарниров за счет стабилизации давления в системе и обеспечения дозирования подачи смазки, шток поршня цилиндра Выполнен в виде зубчатой рейки, которая снабжена подвижной втулкой с подпружиненными к центру упорными элементами, образующими вместе с рейкой зубчатый храповой механизм, между втулкой и корпусом цилиндра ус- тановдена пружина, а инерционные гру(фиг.5) работает грань I. При минимальном ходе втулки в следующем ера- J5 зы снабжены рычажным механизмом, вза- батывании участвует грань IV, далее - имодействующим с подвижной втулкой. грани III, II, и затем цикл повторя- . 2. Устройство поп.1,отли- ется.чающееся тем, что на рейке

Регулируя величину п, минимальный храпового зубчатого механизма выпол- объем смазки можно увеличить в целое 0 нено п рабочих граней, а подвижная число раз, как при использовании рей- втулка снабжена п упорными элемента- ки с одной рабочей гранью, так и при ми, причем все упорные элементы рас- использований многогранной рейки. положены по окружности втулки в одной плоскости, а зубья каждой послеФормула изобретения дующей грани рейки смещены по отношению к зубьям предыдущей грани на величину t/n, где t - шаг зубьев рейки. 3. Устройство по П.1, о т л и ч а1. Устройство для автоматической смазки шарниров универсальных шпинделей, содержащее установленные на шпинделе емкости для смазки, выпол- 30 вода подачи смазки, соединяющая его ненные в виде цилиндров, имеюна1х пор- с каналами шарнира, выполнена в виде шень со штоками и маслопроводы для

ю щ е е с я тем, что часТь маслопрогибкого трубопровода.

24

подачи смазки в каналы шарнира, инерционные грузы создания давления в системе, о тличающееся тем, что, с целью повышения стойкос- ти шарниров за счет стабилизации давления в системе и обеспечения дозирования подачи смазки, шток поршня цилиндра Выполнен в виде зубчатой рейки, которая снабжена подвижной втулкой с подпружиненными к центру упорными элементами, образующими вместе с рейкой зубчатый храповой механизм, между втулкой и корпусом цилиндра ус- тановдена пружина, а инерционные грузы снабжены рычажным механизмом, вза- имодействующим с подвижной втулкой. 2. Устройство поп.1,отли- чающееся тем, что на рейке

вода подачи смазки, соединяющая его с каналами шарнира, выполнена в виде

ю щ е е с я тем, что часТь маслопровода подачи смазки, со с каналами шарнира, вы

гибкого трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ АРТИЛЛЕРИЙСКИЙ КОМПЛЕКС ДЛЯ ТЕЛЕСКОПИЧЕСКОГО ПАТРОНА | 2018 |

|

RU2696949C2 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| Устройство для накрутки монтажного провода на контактные штыри | 1985 |

|

SU1277443A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Шаговый электрогидравлический домкрат | 1990 |

|

SU1781164A1 |

| Рулевое управление трактора | 1984 |

|

SU1221002A1 |

| ПОРШНЕВОЙ ГАЙКОВЕРТ | 2013 |

|

RU2548870C2 |

| Способ отрезания прутка многорезцовой головкой и устройство для его осуществления | 1991 |

|

SU1834749A3 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ЗАПОР ДЛЯ ДВЕРЕЙ ТРАНСПОРТНОГО ВАГОНА | 1991 |

|

RU2061165C1 |

Изобретение относится к области прокатного оборудования, а именно к устройствам для смазки преимущественно шарниров шпиндельных устройств рабочих линий прокатных станов, и позволяет повысить стойкость шарниров. Устройство содержит емкости для смазки, выполненные в виде цилиндров 1,смонтированных на валу шпинделя 2,трубопроводы 11, каналы для смазJ5 (Л с N9 со О9 4iik N0

15

Ж

ff

фиг. 5

Редактор М.Циткина

Составитель В.Гришков Техред И.Попович

Заказ 366/39 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

„,« - ,.,.,...в.™.™.в..,™.,.-|«...-...«..-.-..---.----------- - - -- - - - -- - - -- - -

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор О.Луговая

| Шарнир универсального шпинделя | 1982 |

|

SU1033245A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматической смазки вкладышей шпинделей прокатных станов | 1977 |

|

SU712153A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-28—Подача