Изобретение относится преиму|дестве1 1и; к ленточно-тлифовальным станкам для обработки пера, лопаток газотурбинных двигателей (ТТД) и может быть использовано в других отраслях машиностроения.

Известен ленточно-шлифовальный станок для обработки криволинейных поверхностей деталей, содержащий, установленный на станине инструментальный узел с приводом его быстрого неремещения и устройство для непрерывной рабочей подачи этого узла наВрезание 1.

Однако на этом станке не обеспечивается постоянство толщины снимаемого слоя металла за один ход движения обкатки, что вызывает преждевременный износ лент и снижение качества обработки из-за появления прижогоз.

Известен также ленточно-шлифова чьмый станок л.я o6pii6oTKn flpcч w :iceтвe lf лопаток 1ТД, содержапшй также уст-шозлепный на станине с возможностью поступательного перемещения ипструме.чтальный узел с приводом его 6i)iCTporo персмешенкя и устройство для периодической рабочей врезной подачи этого узла 2|.

Наличие периодической подачи обеспечивает равномерный съем металла за один ход движения обкатки, что ведет к повышению качества обработки и долговечности абразивной ленты.

Однако необходимость индивидуального привода для устройства врезной рабочей подачи усложняет конструкцию известного станка и приводит к увеличению габаритов.

Цель изобретения - упрощение конструкции и уменьшение габаритов устройства периодической рабочей подачи инструментального узла.

Поставленная цель достигается тем, что устройство для периодической рабочей врезной подачи выполнено в виде анкерного механиз.ма, кинематически связанного с инструментальным узлом.

Кинематическая связь последнего с анкерным механизмом осуществляется при помощи системы повып ающих зубчатых передач и храпового механизма, причем храповое колесо последнего установлено соосно с цевочным диском анкерного механизма и жестко с ним связано.

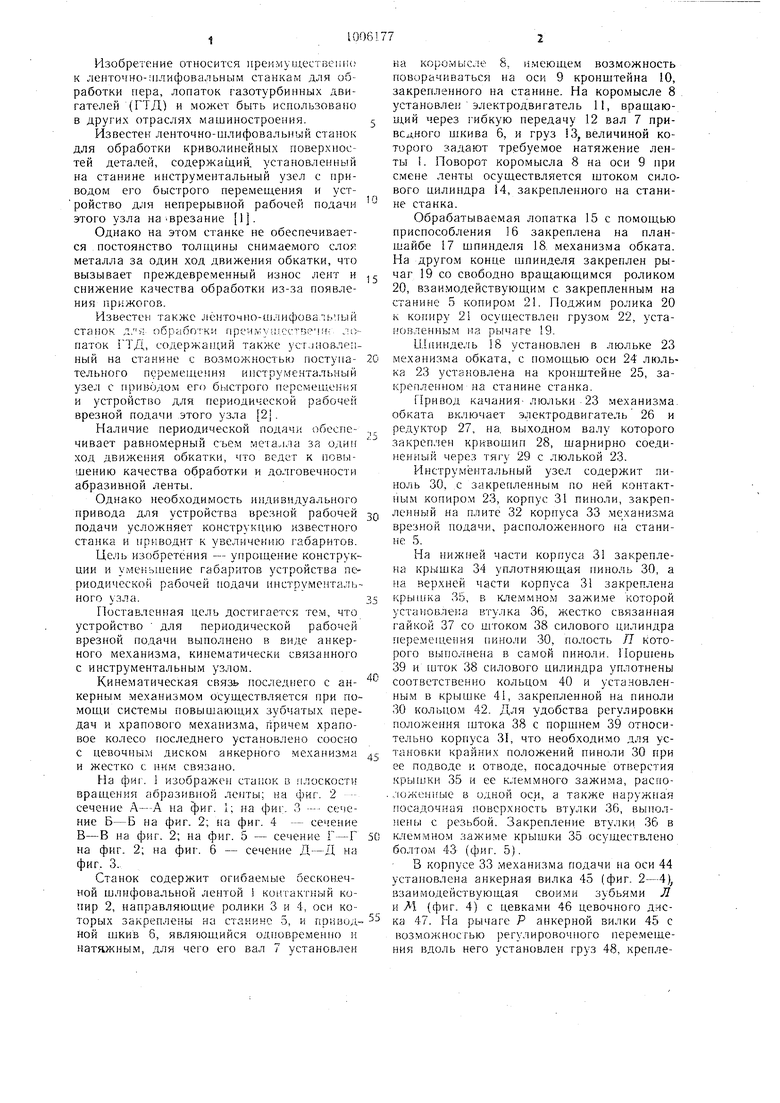

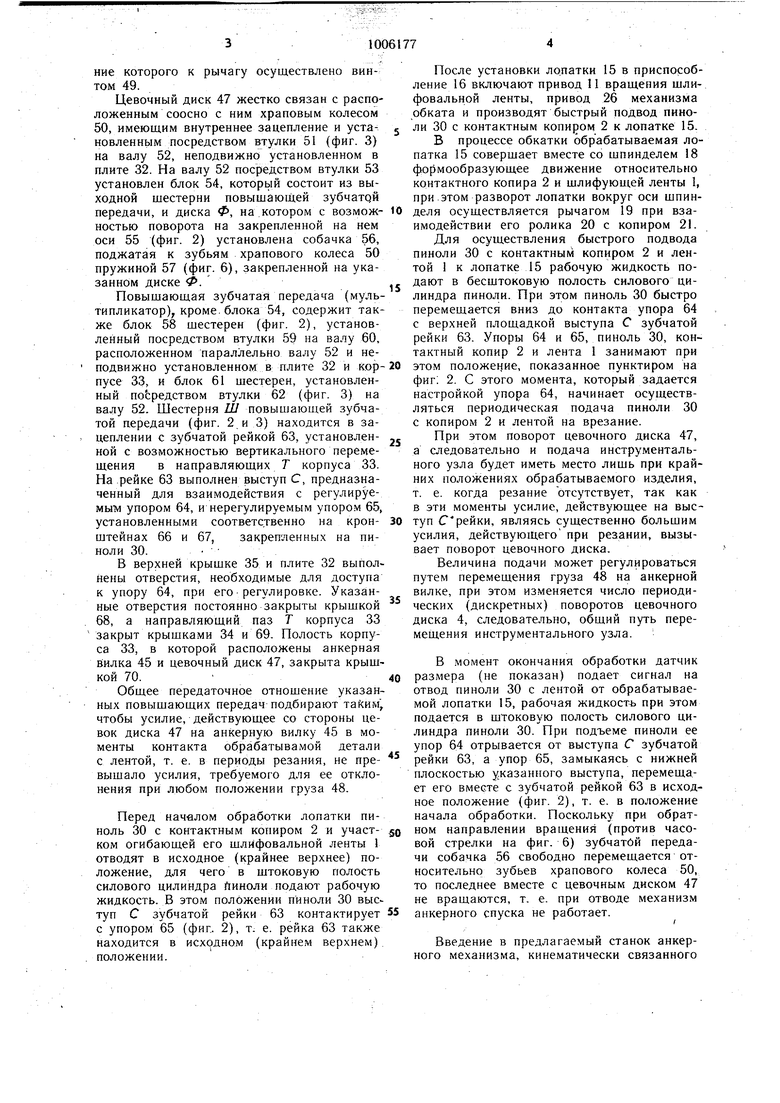

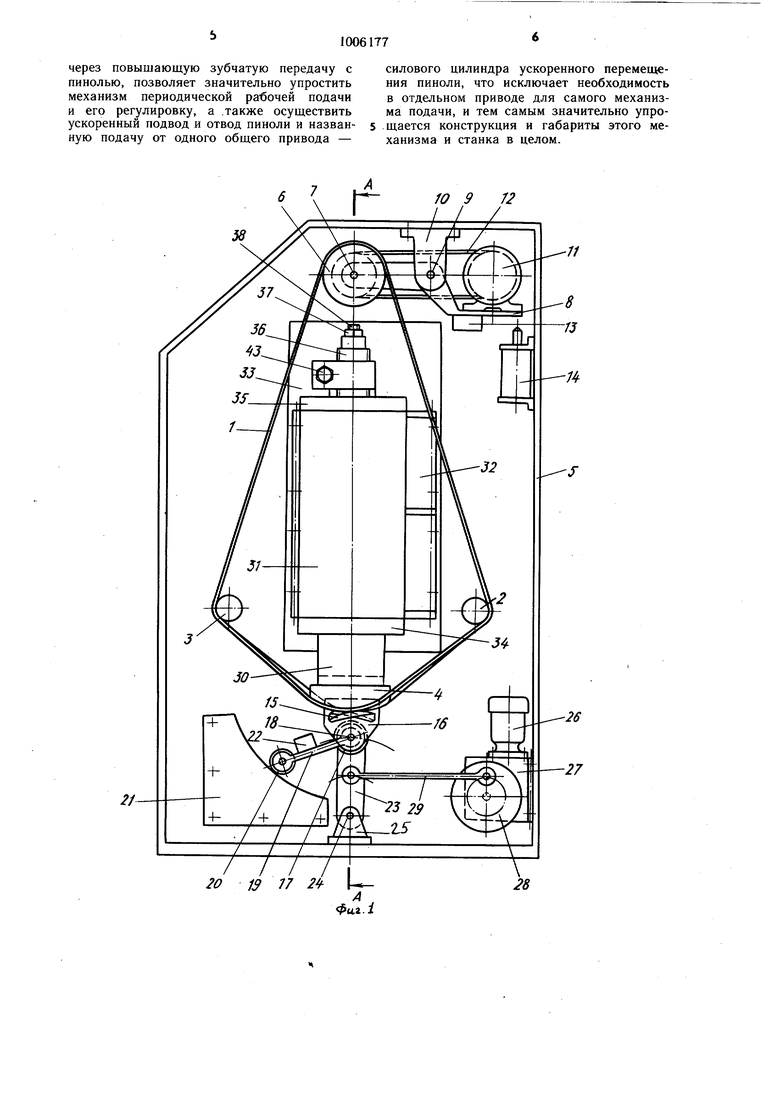

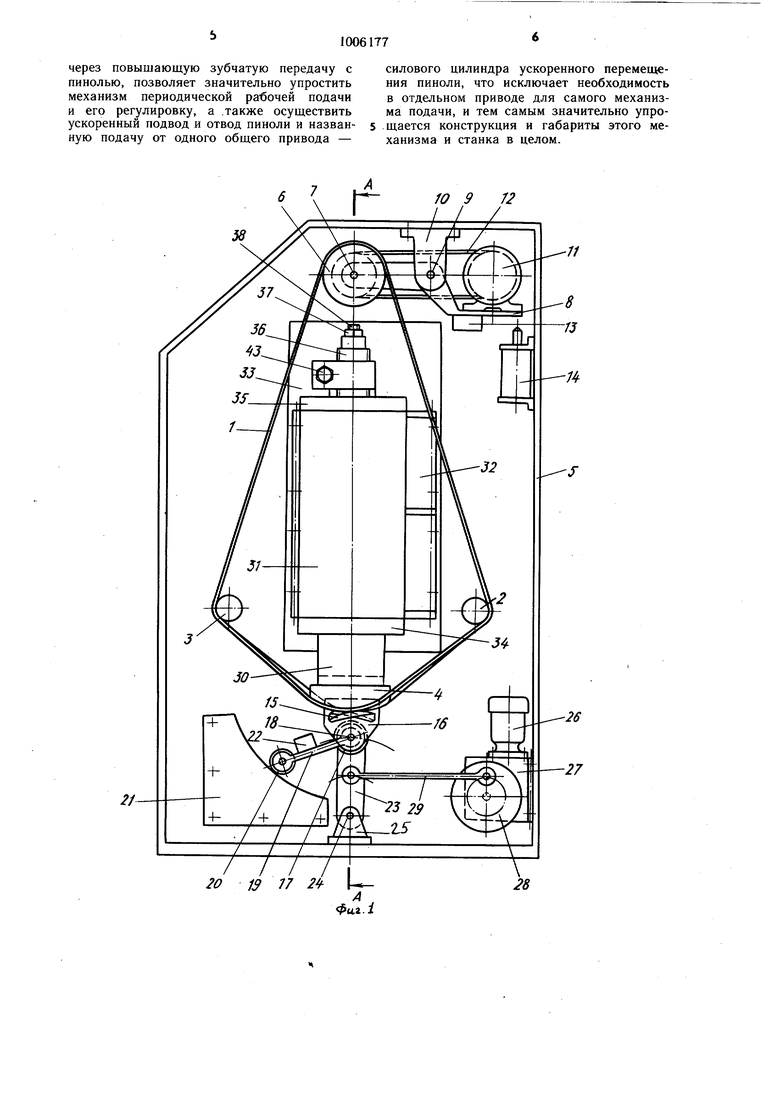

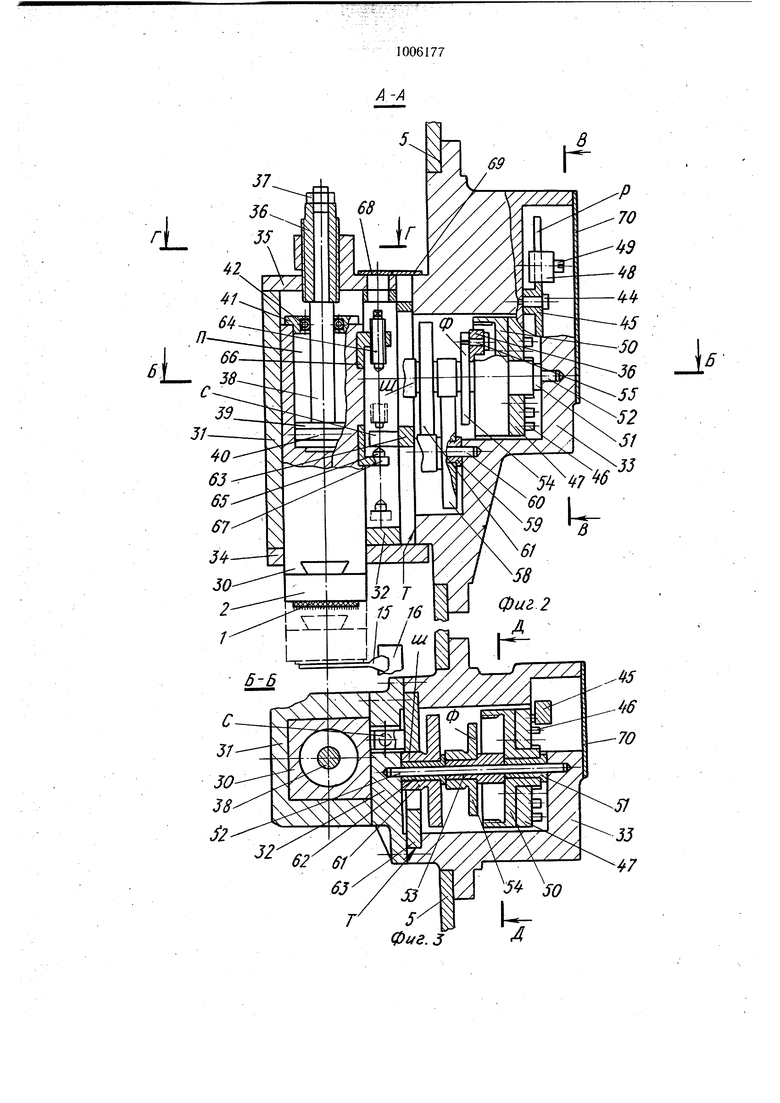

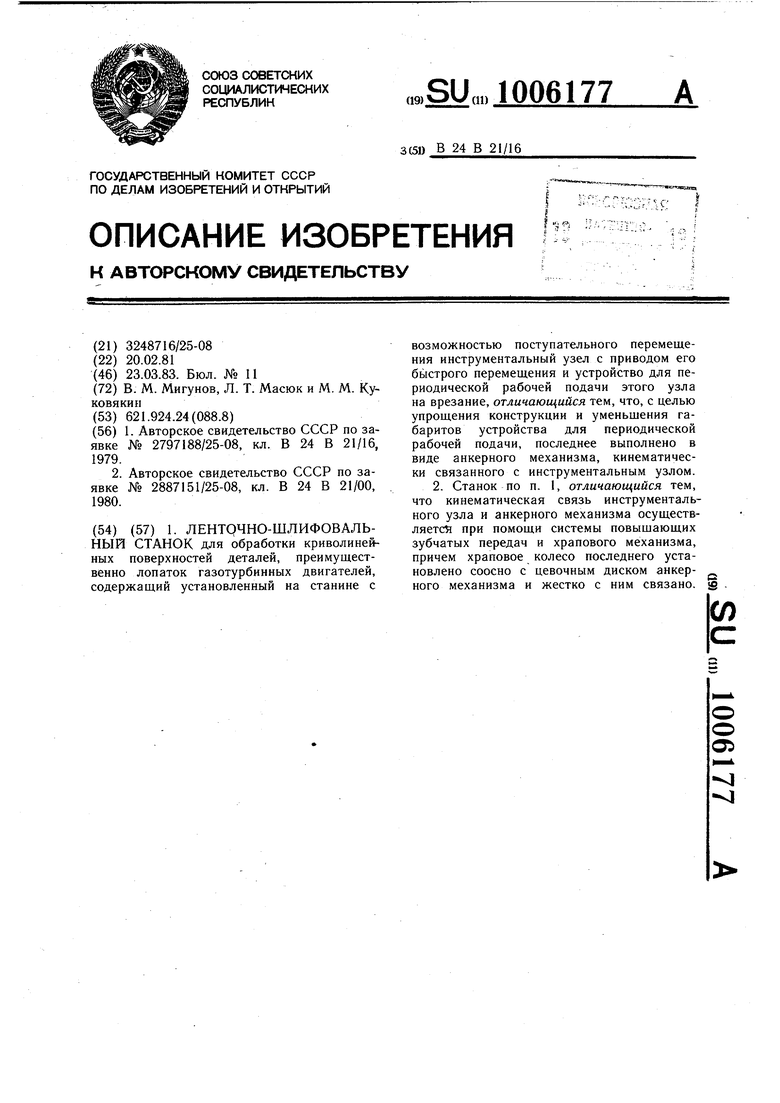

На фиг. 1 изображен станок в плоскости вращения абразивной ле)ггы; на фиг. 2 сечение А-А на фиг. 1; на . 3 --- сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 2; на фиг . 6 - сечение Д--Д на фиг. 3.,

Станок содержит огибаемые бесконечной щлифовальной лентой кон.чактный копир 2, направляющие ролики 3 и 4. оси которых закреплеь:ы на станине 5, и привидной шкив б, являющийся одновременно н натяжным, для чего его вал 7 установлен

на 8. и.меющем возможность поворачиваться на оси 9 кронштейна 10, закрепленного на станине. На коромысле 8 установле электродвигатель 11, вращающий через гибкую передачу 12 вал 7 привсдного шкива 6, и груз 13, величиной которого задают требуемое натяжение ленты I. Поворот коромысла 8 на оси 9 при смене ленты осуществляется щтоком силового цилиндра 14, закрепленного на станине станка.

Обрабатываемая лопатка 15 с помощью приспособления 16 закреплена на планшайбе 17 щпинделя 18. механизма обката. На другом конце шпинделя закреплен рычаг 19 со свободно вращающимся ролико.м 20, взаимодействующим с закрепленным на станине 5 копиром 21. Поджим ролика 20 к копиру 21 осуп 1ествлен грузом 22, установленным на рычаге 19.

Шпиндель 18 установлен в люльке 23 механизма обката, с помощью оси 24 люлька 23 установлена на кронштейне 25, закрепленном на станине станка.

Привод качания- люльки 23 механизма, обката включает электродвигатель 26 и редуктор 27, на, выходном валу которого закреп. кривошип 28, шарнирно соединенный через тягу 29 с люлькой 23.

Инструментальный узел содержит пиноль 30, с закрепленным по ней контактным копиро.м 23, корпус 31 пиноли, закрепленный на плите 32 корпуса 33 ме ханизма врезной подачи, расположенного на станине 5.

На нижней части корпуса 31 закреплена крышка 34 уплотняющая пиноль 30, а на верхней части корпуса 3 закреплена крьиика 35, в кле.ммном зажиме которой установлена втулка 36, жестко связанная гайкой 37 со штоком 38 силового цилиндра Г1ере.1е1цения пииоли 30, полость П которого выполнена в самой пиноли. Поршень 39 и 38 силового цилиндра уплотнены соответственно кольцо.м 40 и уста.човленным в крышке 41, закрепленной на пиноли 30 кольцом 42. Для удобства регулировки положения штока 38 с поршнем 39 относительно корпуса 31, что необходимо для установки крайних положений пиноли 30 при ее подводе и отводе, посадочные отверстия крышки 35 и ее клеммного зажима, расгю. ложенкые в одной оси, а также наружная посадочная поверхность втулки 36, выиол) с резьбой. Закрепление втулки 36 в клеммном зажиме крышки 35 осуществлено болтом 43 (фиг. 5).

В корпусе 33 механизма подачи на оси 44 установлена анкерная вилка 45 (фиг. 2-4) взаимодействующая свои.ми зубьями Л и Л1 (фиг. 4) с цевками 46 цевочного диска 47. На рычаге Р анкерной вилки 45 с возм.ожносгью регулировочного пере.мещения вдоль него установлен груз 48, крепление которого к рычагу осуществлено винтом 49. Цевочный диск 47 жестко связан с расположенным соосно с ним храповым колесом 50, имеющим внутреннее зацепление и установленным посредством втулки 51 (фиг. 3) на валу 52, неподвижно установленном в плите 32. На валу 52 посредством втулки 53 установлен блок 54, который состоит из выходной щестерни повышающей зубчатой передачи, и диска Ф, на котором с возможностью поворота на закрепленной на нем оси 55 (фиг. 2) установлена собачка 56, поджатая к зубьям храпового колеса 50 пружиной 57 (фиг. 6), закрепленной на указанном диске Ф. Повышающая зубчатая передача (мультипликатор), кроме, блока 54, содержит также блок 58 щестерен (фиг. 2), установленный посредством втулки 59 на валу 60, расположенном параллельно валу 52 и неподвижно установленном в плите 32 и Корпусе 33, и блок 61 шестерен, установленный поЕ;редством втулки 62 (фиг. 3) на валу 52. Шестерня Ш повышающей зубчатой передачи (фиг. 2 и 3) находится в зацеплении с зубчатой рейкой 63, установленной с возможностью вертикального перемещения в направляющих 7 корпуса 33. На рейке 63 выполнен выступ С, предназначенный для взаимодействия с регулируемым упором 64, и нерегулируемым упором 65, установленными соответственно на кронщтейнах 66 и 67, закрепленных на пиноли 30. В верхней крыщке 35 и плите 32 выполнены отверстия, необходимые для доступа к упору 64, при его регулировке. Указанные отверстия постоянно закрыты крышкой 68, а направляющий паз Т корпуса 33 закрыт крышками 34 и 69. Полость корпуса 33, в которой расположены анкерная вилка 45 и цевочный диск 47, закрыта крышкой 70. Общее передаточное отношение указанных повышающих передач подбирают TakHM, чтобы усилие, действующее со стороны цевок диска 47 на анкерную вилку 45 в моменты контакта обрабатывамой детали с лентой, т. е. в периоды резания, не превышало усилия, требуемого для ее отклонения при любом положении груза 48. Перед началом обработки лопатки пиноль 30 с контактным копиром 2 и участком огибающей его шлифовальной ленты 1 отводят в исходное (крайнее верхнее) положение, для чего в щтоковую полость силового цилиндра йиноли подают рабочую жидкость. В этом положении пиноли 30 выс туп С зубчатой рейки 63 контактирует с упором 65 (фиг. 2), т. е. рейка 63 также находится в исходном (крайнем верхнем) положении. После установки лопатки 15 в приспособление 16 включают привод 11 вращения шлифовальной ленты, привод 26 механизма обката и производят быстрый подвод пиноли 30 с контактным копиром 2 к лопатке 15. В процессе обкатки обрабатываемая лопатка 15 совершает вместе со шпинделем 18 формообразующее движение относительно контактного копира 2 и шлифующей ленты 1, при этом разворот лопатки вокруг оси шпинделя осуществляется рычагом 19 при взаимодействии его ролика 20 с копиром 21. Для осуществления быстрого подвода пиноли 30 с контактным копиром 2 и лентой 1 к лопатке 15 рабочую жидкость подают в бесштоковую полость силового цилиндра пиноли. При этом пиноль 30 быстро перемещается вниз до контакта упора 64 с верхней площадкой выступа С зубчатой рейки 63. Упоры 64 и 65, пиноль 30, контактный копир 2 и лента 1 занимают при этом положение, показанное пунктиром на фиг; 2. С этого момента, который задается настройкой упора 64, начинает осуществляться периодическая подача пиноли 30 с копиром 2 и лентой на врезание. При этом поворот цевочного диска 47, а следовательно и подача инстру.ментального узла будет иметь место лищь при крайних положениях обрабатываемого изделия, т. е. когда резание отсутствует, так как в эти моменты усилие, действующее на выступ Срейки, являясь существенно большим усилия, действующего при резании, вызывает поворот цевочного диска. Величина подачи может регулироваться путем перемещения груза 48 на анкерной вилке, при этом изменяется число периодических (дискретных) поворотов цевочного диска 4, следовательно, общий путь перемещения инструментального узла. В .момент окончания обработки датчик размера (не показан) подает сигнал на отвод пиноли 30 с лентой от обрабатываемой лопатки 15, рабочая жидкост-ь при этом подается в щтоковую полость силового цилиндра пиноли 30. При подъеме пиноли ее упор 64 отрывается от выступа С зубчатой рейки 63, а упор 65, замыкаясь с нижней плоскостью указанного выступа, перемещает его вместе с зубчатой рейкой 63 в исходное положение (фиг. 2), т. е. в положение начала обработки. Поскольку при обратном направлении вращений (против часовой стрелки на фиг. 6) зубчатой передачи собачка 56 свободно перемещается относительно зубьев храпового колеса 50, то последнее вместе с цевочным диском 47 не вращаются, т. е. при отводе механизм анкерного спуска не работает. Введение в предлагаемый станок анкерного механизма, кинематически связанного

через повышающую зубчатую передачу с пинолью, позволяет значительно упростить механизм периодической рабочей подачи и его регулировку, а .также осуществить ускоренный подвод и отвод пиноли и названную подачу от одного общего привода -

силового цилиндра ускоренного перемещения пиноли, что исключает необходимость в отдельном приводе для самого механизма подачи, и тем самым значительно упро.щается конструкция и габариты этого механизма и станка в целом.

11

28

Фиг А

г-г

Фиг,.5

Д-д

37S3 52

JJ

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1978 |

|

SU732127A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Способ шлифования пера лопаток и копировальный станок | 1981 |

|

SU1013225A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

1. ЛЕНТрЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК для обработки криволинейных поверхностей деталей, преимущественно лопаток газотурбинных двигателей, содержащий установленный на станине с возможностью поступательного перемещения инструментальный узел с приводом его бь1строго перемещения и устройство для периодической рабочей подачи этого узла на врезание, отличающийся тем, что, с целью упрощения конструкции и уменьщения габаритов устройства для периодической рабочей подачи, последнее выполнено в виде анкерного механизма, кинематически связанного с инструментальным узлом. 2. Станок по п. 1, отличающийся тем, что кинематическая связь инструментального узла и анкерного механизма осуществляется при помощи системы повыщающих зубчатых передач и храпового механизма, причем храповое колесо последнего установлено соосно с цевочным диском анкерного механизма и жестко с ним связано, vg .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ исследования дисфункции височно-нижнечелюстного сустава у пациентов с миогенным характером боли | 2021 |

|

RU2797188C1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2887151/25-08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-03-23—Публикация

1981-02-20—Подача