Известны конструкции станков для заточки многолезвийного инструмента с прямыми и винтовыми канавками.

Предлагаемый полуавтомат обеспечивает повышение точности заточки и упрощение конструкции.

Для этого шлифовальные салазки установлены на горизонтальных направляющих станины. Этим обеспечивается расположение кинематической цепи спиралеобразования в одной плоскости. Механизм правки смонтирован на станине, поэтому алмазный карандаш, контролирующий положение и форму шлифовального круга, находится в зоне резания, а поперечные направляющие для шлифования головки выполнены наклонными.

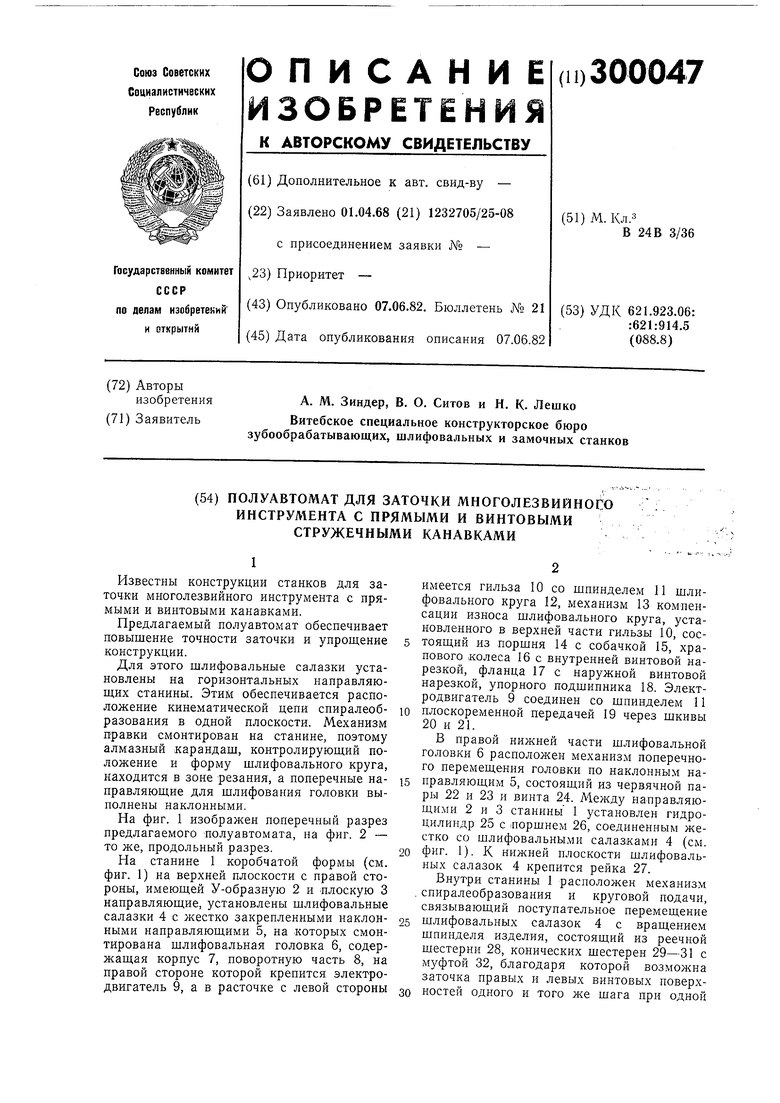

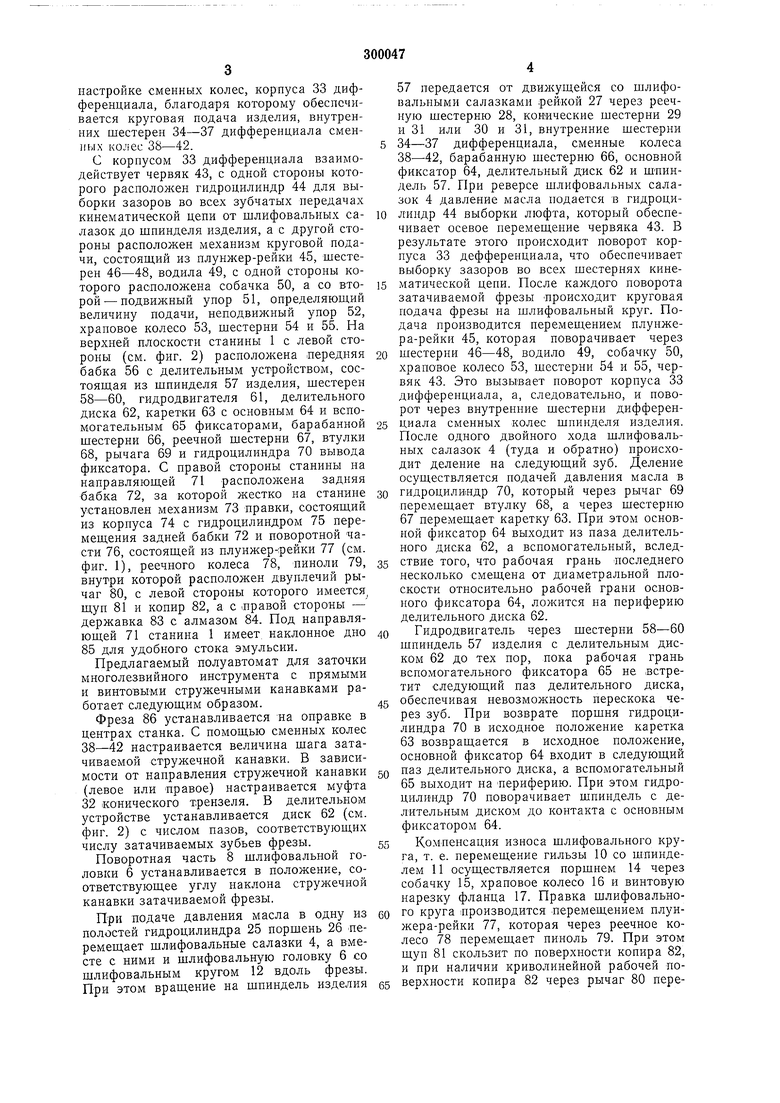

На фиг. 1 изображен поперечный разрез предлагаемого полуавтомата, на фиг. 2 - то же, продольный разрез.

На станине 1 коробчатой формы (см. фиг. 1) на верхней плоскости с правой стороны, имеющей У-образную 2 и ллоскую 3 направляющие, установлены шлифовальные салазки 4 с жестко закрепленными наклонными направляющими 5, на которых смонтирована шлифовальная головка 6, содержащая корпус 7, поворотную часть 8, на правой стороне которой крепится электродвигатель 9, а в расточке с левой стороны

имеется гильза 10 со шпинделем 11 шлифовального круга 12, механизм 13 компенсации износа шлифовального круга, установленного в верхней части гильзы 10, состоящий из поршня 14 с собачкой 15, храпового .колеса 16 с внутренней винтовой нарезкой, фланца 17 с наружной винтовой нарезкой, упорного подшипника 18. Электродвигатель 9 соединен со шпинделем 11

плоскоременной передачей 19 через шкивы 20 и 21.

В правой нижней части шлифовальной головки 6 расположен механизм поперечного перемещения головки по наклонным направляющим 5, состоящий из червячной пары 22 и 23 и винта 24. Между направляющими 2 и 3 станины 1 установлен гидроцилиндр 25 с лоршнем 26, соединенным жестко со шлифовальными салазками 4 (см.

фиг. 1). К нижней плоскости шлифовальных салазок 4 крепится рейка 27.

Внутри станины 1 расположен механизм

. спиралеобразования и круговой подачи,

связывающий поступательное перемещение

шлифовальных салазок 4 с вращением шпинделя изделия, состояший из реечной шестерни 28, конических шестерен 29-31 с муфтой 32, благодаря которой возмол на заточка правых и левых винтовых иоверхнастройке сменных колес, корпуса 33 дифференциала, благодаря которому обеспечивается круговая подача изделия, внутренних шестерен 34-37 дифференциала сменных колес 38-42.

С корпусом 33 дифференциала взаимодействует червяк 43, с одной стороны которого раснололсен гидроцилиндр 44 для выборкн зазоров во всех зубчатых передачах кинематической цепи от шлифовальных салазок до шпинделя изделия, а с другой стороны расположен механизм круговой подачи, состояш,ий из нлунжер-рейки 45, шестерен 46-48, водила 49, с одной стороны которого расположена собачка 50, а со второй - подвижный упор 51, определяюш,ий величину подачи, неподвижный упор 52, храповое колесо 53, шестерни 54 и 55. На верхней плоскости станины 1 с левой стороны (см. фиг. 2) расположена передняя бабка 56 с делительным устройством, состояш.ая из шпинделя 57 изделия, шестерен 58-60, гидродвигателя 61, делительного диска 62, каретки 63 с основным 64 и вспомогательным 65 фиксаторами, барабанной шестерни 66, реечной шестерни 67, втулки 68, рычага 69 и гидроцилиндра 70 вывода фиксатора. С правой стороны станины на направляюш,ей 71 расноложена задняя бабка 72, за которой жестко на станине установлен механизм 73 правки, состояший из корпуса 74 с гидроцилиндром 75 перемеш,ения задней бабки 72 и поворотной части 76, состояш,ей из плунжер-рейки 77 (см. фиг. 1), реечного колеса 78, пиноли 79, внутри которой расположен двуплечий рычаг 80, с левой стороны которого имеется ш,уп 81 и копир 82, а с .правой стороны - державка 83 с алмазом 84. Под направляюш,ей 71 станина 1 имеет, наклонное дно 85 для удобного стока эмульсии.

Предлагаемый полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками работает следуюш,им образом.

Фреза 86 устанавливается на оправке в центрах станка. С помош,ью сменных колес 38-42 настраивается величина шага затачиваемой стружечной канавки. В зависимости от направления стружечной канавки (левое или правое) настраивается муфта 32 конического трензеля. В делительном устройстве устанавливается диск 62 (см. фиг. 2) с числом пазов, соответствующих числу затачиваемых зубьев фрезы.

Поворотная часть 8 шлифовальной головки 6 устанавливается в положение, coj ответствуюш,ее углу наклона стружечной канавки затачиваемой фрезы.

При подаче давления масла в одну из полостей гидроцилиндра 25 поршень 26 перемеш,ает шлифовальные салазки 4, а вместе с ними и шлифовальную головку 6 со шлифовальным кругом 12 вдоль фрезы. При этом на шпиндель изделия

57 передается от движущейся со шлифовальными салазками рейкой 27 через реечную шестерню 28, конические шестерни 29 и 31 или 30 и 31, внутренние шестерни 34-37 дифференциала, сменные колеса 38-42, барабанную шестерню 66, основной фиксатор 64, делительный диск 62 и шпиндель 57. При реверсе шлифовальных салазок 4 давление масла подается в гидроцилиндр 44 выборки люфта, который обеспечивает осевое перемещение червяка 43. В результате этого происходит поворот корнуса 33 дефференциала, что обеспечивает выборку зазоров во всех шестернях кинематической цепи. После каждого поворота затачиваемой фрезы происходит круговая подача фрезы на шлифовальный круг. Подача производится перемещением плунжера-рейки 45, которая поворачивает через шестерни 46-48, водило 49, собачку 50, храпоБое колесо 53, шестерни 54 и 55, червяк 43. Это вызывает поворот корпуса 33 дифференциала, а, следовательно, и поворот через внутренние шестерни дифференциала сменных колес шпинделя изделия. После одного двойного хода шлифовальных салазок 4 (туда и обратно) происходит деление на следующий зуб. Деление осуществляется подачей давления масла в гидроцилиддр 70, который через рычаг 69 перемещает втулку 68, а через шестерню 67 перемещает каретку 63. При этом основной фиксатор 64 выходит из паза делительного диска 62, а вспомогательный, вследствие того, что рабочая грань последнего несколько смещена от диаметральной плоскости относительно рабочей грани основного фиксатора 64, ложится на периферию делительного диска 62.

Гидродвигатель через щестерни 58-60 шниндель 57 изделия с делительным диском 62 до тех пор, пока рабочая грань вспомогательного фиксатора 65 не встретит следующий паз делительного диска, обеспечивая невозможность перескока через зуб. При возврате поршня гидроцилиндра 70 в исходное положение каретка 63 возвращается в исходное полол ение, основной фиксатор 64 входит в следующий паз делительного диска, а вспомогательный 65 выходит на периферию. При этом гидроцилиндр 70 поворачивает шниндель с делительным диском до контакта с основным фиксатором 64.

Компенсация износа шлифовального круга, т. е. перемещение гильзы 10 со шпинделем 11 осуществляется поршнем 14 через собачку 15, храповое колесо 16 и винтовую нарезку фланца 17. Правка шлифовального круга производится перемещением плунжера-рейки 77, которая через реечное колесо 78 перемещает пиполь 79. При этом щуп 81 скользит по поверхности копира 82, и при наличии криволинейной рабочей поверхности копира 82 через рычаг 80 передает движение на державку 83 с алмазом 84, т. е. форма рабочей поверхности копира 82 полностью переносится на форму заправки шлифовального круга. Это дает возможность заправлять шлифовальный круг ио прямолинейиому и криволинейному профилю. При заточке инструмента с прямыми стружечными канавками муфта 32 устанавливается в нейтральное положение, а шестерня 31 фиксируется тормозом 87.

Формула изобретения

1. Полуавтомат для заточки М1ноголезвийного инструмента с прямыми и винтовыми стружечными канавками, иа станине которого смонтированы шлифовальные салазки, несушие шлифовальную головку, механизм спиралеобразования с кинематической цепью, делительное устройство и механизм правки шлифовального круга с алмазным карандашом, отличаюш;ийся тем, что, с целью повышения точности заточки и унрошения конструкции, шлифовальные салазки установлены на горизонтальных направляюших станины, чем обеспечивается расположение кинематической цепи спиралеобразования в одной плоскости, а механизм нравки смонтирован на станине так, что алмазный карандаш, контролируюндий пололсение и форму шлифовального круга, находится в зоне резания. 2. Полуавтомат но п. 1, отл и ч а юш и йся тем, что, с целью удобства наблюдения за шлифовальным кругом нри установке его в зону резания, поперечные направляюни1е для шлифовальной головки вынолнены наклонными.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА С винтовыми КАНАВКАМИ | 1971 |

|

SU299330A1 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

23

У ZZZZZZ y

Авторы

Даты

1982-06-07—Публикация

1968-04-01—Подача