1

Изобретение относится к литейному производству, в частности к облати восстановления деталей методом нмораживания, например, головок цилиндров автотракторных двигателей, требующих восстановления высоты (объема) камер сгорания.

Цель изобретения - повышение эффективности процесса.

Способ включает предварительную подготовку наплавляемой поверхности нанесение на подготовленную поверхность слоя флюса, погружение ее в расплав металла и сообщение детали возвратно-поступательных колебаний. Наряду с возвратно-поступательными колебаниями детали придают противофазные угловые колебания относительно положения равновесия одинаковой частоты в интервале активности применяемого флюса.

Суть способа заключается в. следущем.

В двухфазной системе твердое тело - расплав в тонком промежуто ном слое (флюс) находится газовый пузырек (макропора). Он прочно удерживается на поверхности твердого тела слами межфазного поверхностного натяжения и, поскольку масса макропоры ничтожна, возвратно-поступательн колебания симметричной формы не мог вывести макропору из положения поко так как при этом все частицы системы твердое тело - жидкость совершают колебания лишь относительно положения равновесия.

Температурно-временной интервал активности флюса - это область наиболее высокой активности флюсов,обуловленная термической диссоциацией активаторов (компонентов) флюса в координатах температура - время.Бы- бор этого интервала обусловлен тем, что в этот период между расплавом металла и направляемой деталью существует активная жидкая фаза, имеюща меньшую плотность. Под действием температур и времени контакта флюс вытесняется из зоны образования соединения, захватывая окислы и частиц металла. Дегазация зоны контакта именно в этот момент наиболее эффективна, так как с резким уменьшением поверхностного натяжения макропоры приобретают возможность двигаться под действием внещних сил. Также известно, что усиление дрейфа газовых

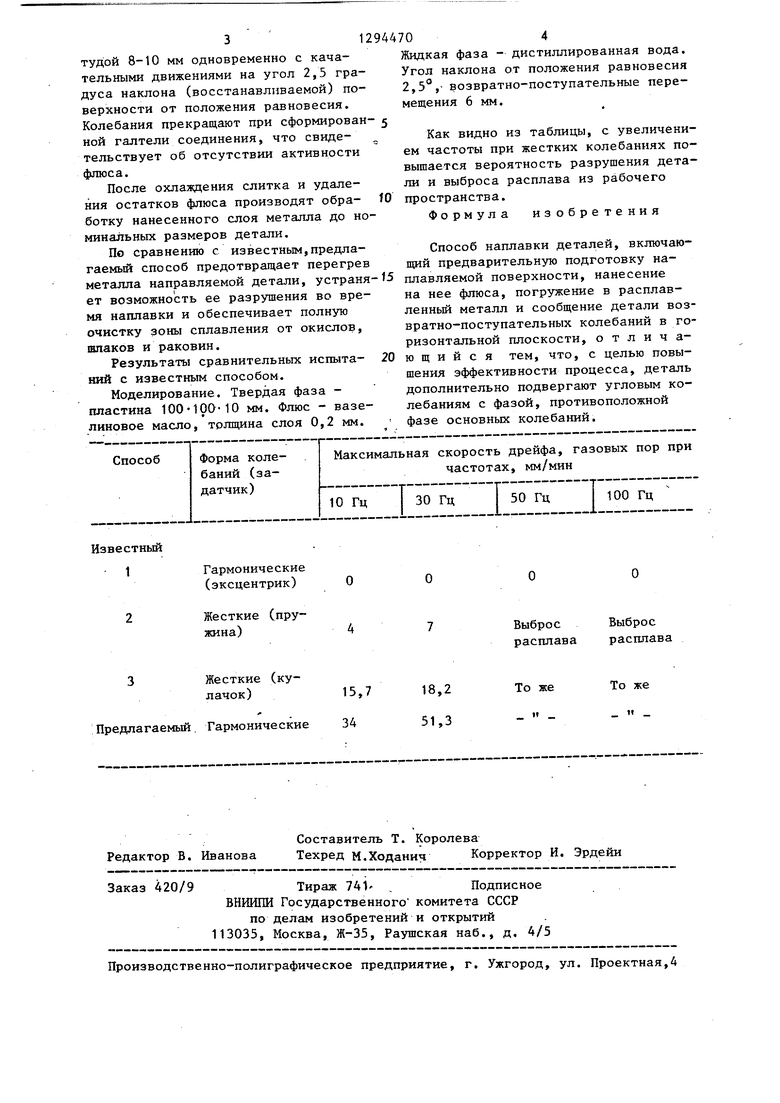

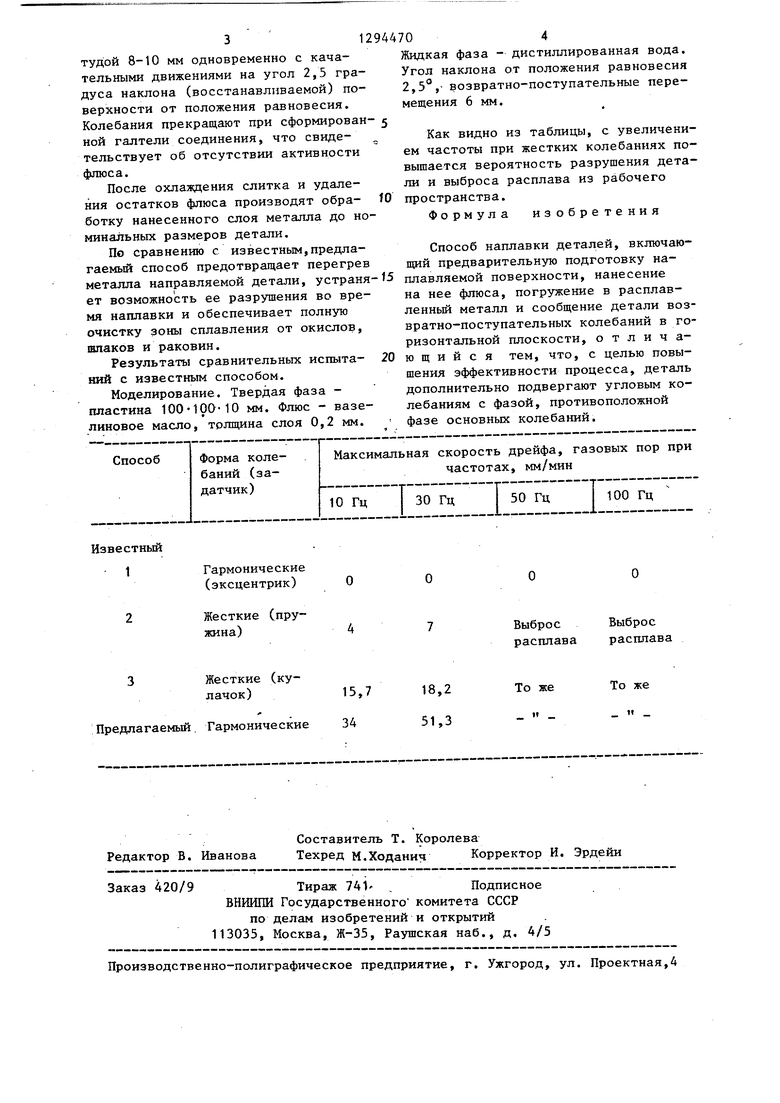

0

5

пор из зоны контакта может происходить в результате движения жидкой фазы и первичных кристаллов под действием механического, электромагнитного, гравитационного, высокочастотного и других полей. Но в этих условиях воздействие на расплавленный металл колебаний вертикального или горизонтального направления позволяет удалить только окислы из зоны формируемого изделия, но по указанным выше причинам не способствует отрыву и направленному дрейфу газовых пор. Сравнительные испытания известного и предлагаемого способов показаны в таблице.

Наилучший эффект по сравнению с известным способом достигнут при сообщении отклоненной на угол детали поступательногд--движения в направле-т НИИ, обратном вектору ускорения. При этом ускорения и выталкивающие силы от углового и колебательного движений суммируются и увеличивают скорость дрейфа какропор (в сравнении с известным способом при асимметричных колебаниях в 2-3 раза). Затем система возвращается в исходное положение. Процесс продолжается в интервале активности применяемого флюса. В предлагаемом способе применены гар- монические колебания (качательные и возвратно-поступательные), что снижает вероятность разрушения детали.

Значения частоты и амплитуды колебаний в каждом конкретном случае зависят от высоты наплавляемого слоя, . типов сплавов, их механических свойств расплава и природы флюса.

Для наплавки, например, головок цилиндров двигателей, выполненных из сплава АЛ-4, способ осуществляется следующим образом.

Производят предварительную подготовку детали. Для этого производят фрезерование наплавляемой поверхности, обезжиривание ее бензином или .уайт-спиритом, нагрев в печи до 410± 0 i15 С (неравномерность нагрева не более 10 С), покрытие нагретой поверхности флюсом АН-А 301 (лучше сухим порошком, размер фракции не более 1,5 мм).

Погружают головку цилиндра в кокиль с расплавом сплава АЛ-4 с температурой eeStlO C и сообщают головке цилиндров колебания в горизонтальной плоскости с частотой 5-20 Гц и ампли0

5

0

5

5

тудой 8-10 мм одновременно с кача- тельными движениями на угол 2,5 градуса наклона (восстанавливаемой) поверхности от положения равновесия. Колебания прекращают при сформирован ной галтели соединения, что свидетельствует об отсутствии активности флюса.

После охлаждения слитка и удаления остатков флюса производят обра- ботку нанесенного слоя металла до номинальных размеров детали.

По сравнению с известным,предлагаемый способ предотвращает перегрев металла направляемой детали, устраня ет возможность ее разрушения во время наплавки и обеспечивает полную очистку зоны сплавления от окислов, ошаков и раковин.

Результаты сравнительных испыта- НИИ с известным способом.

Моделирование. Твердая фаза - пластина ЮО-ЮО-Ю мм. Флюс - вазе

линовое масло, толщина слоя 0,2 мм.

Гармонические (эксцентрик)

Жесткие (пружина)

3 Жесткие (кулачок)15,7

Предлагаемый. Гармонические 34

Редактор В. Иванова

Составитель Т. Королева

Техред М.Ходанич Корректор И. Эрдейи

420/9

Тираж 741 , Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Жидкая фаза - дистиллированная вода. Угол наклона от положения равновесия 2,5,- возвратно-поступательные перемещения 6 мм.

Как видно из таблицы, с увеличением частоты при жестких колебаниях повышается вероятность разрущения детали и выброса расплава из рабочего пространства.

Формула изобретения

Способ наплавки деталей, включающий предварительную подготовку наплавляемой поверхности, нанесение на нее флюса, погружение в расплавленный металл и сообщение детали возвратно-поступательных колебаний в горизонтальной плоскости, отличающийся тем, что, с целью повы- щения эффективности процесса, деталь дополнительно подвергают угловым колебаниям с фазой, противоположной фазе основных колебаний.

Выброс Выброс расплава расплава

18,2 51,3

То же

То же

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОПЛАМЕННОЙ НАПЛАВКИ ЛЕГКОПЛАВКИХ СПЛАВОВ | 1973 |

|

SU399323A1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1990 |

|

SU1764882A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2198066C2 |

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ наплавки с формообразованием рабочих элементов деталей машин и инструментов | 1988 |

|

SU1563915A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU610608A1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1977 |

|

SU730463A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

Изобретение относится к литейному производству, в частности к восстановлению деталей методом намораживания, например, головок цилиндров двигателей. Цель изобретения повьшение зффективности процесса.Производят предварительную подготовку направляемой поверхности детали,нанесение на подготовленную поверхность слоя флюса, погружение ее в расплав металла и сообщение детали наряду с возвратно-поступательными противофазных угловых колебаний относительно положения равновесия одинако- зой частоты в интервале активности применяемого флюса. Способ предотвращает перегрев металла направляемой детали, устраняет возможность ее разрушения во время наплавки и обеспечивает очистку зоны сплавления от окислов, шлаков и оаковин. 1 табл. с €

| Устройство для контроля состояния диагностируемых цепей | 1985 |

|

SU1316002A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-23—Подача