Изобретение относится к машиностроению, а именно к способам получения рабочих элементов заготовок деталей машин и инструмента сложного профиля методами электродуговой или электрошлаковой наплавки, и может быть использовано в авто-, судо-, станкостроении для производства заготовок деталей машин и инструмента с наплавленными рабочими элементами.

Цель изобретения - снижение трудоемкости и расхода металла при производстве путем приближения формы заготовки к форме готового изделия.

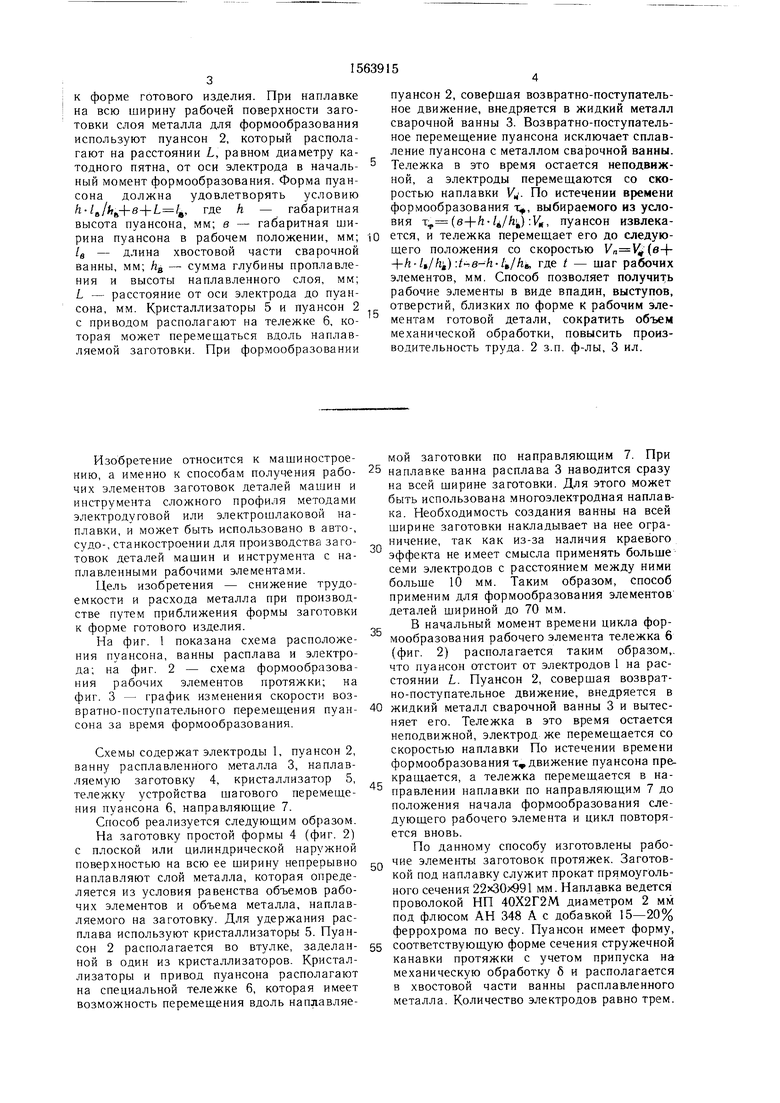

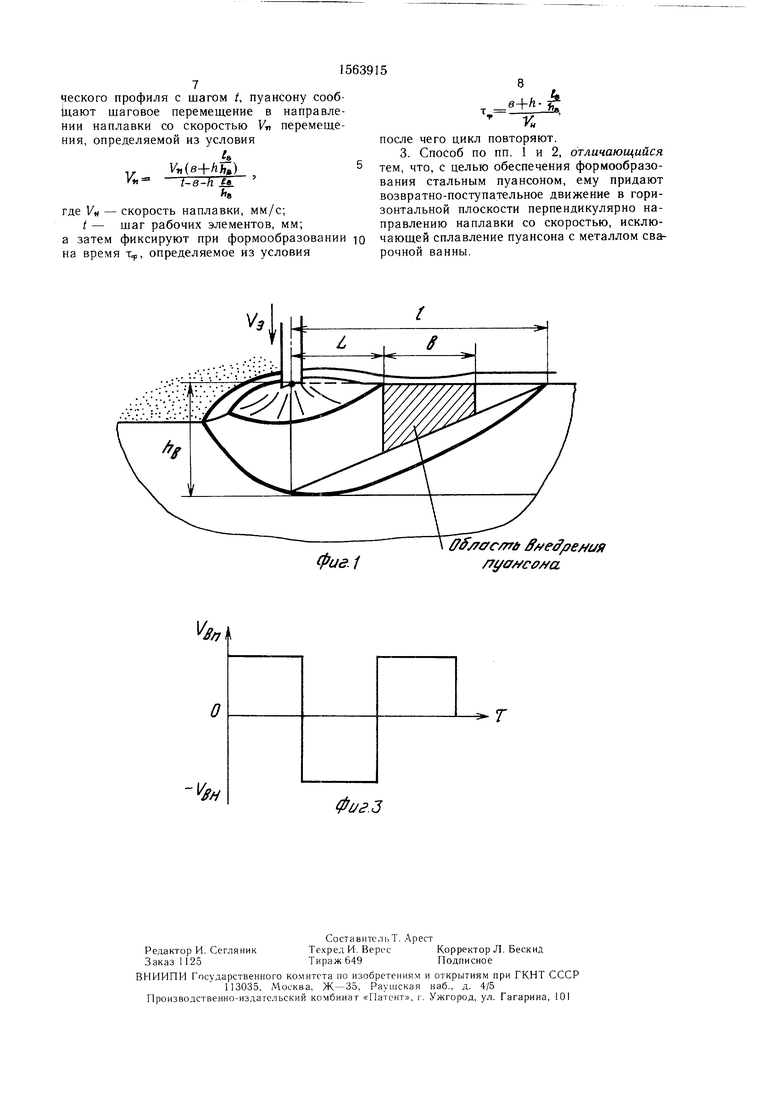

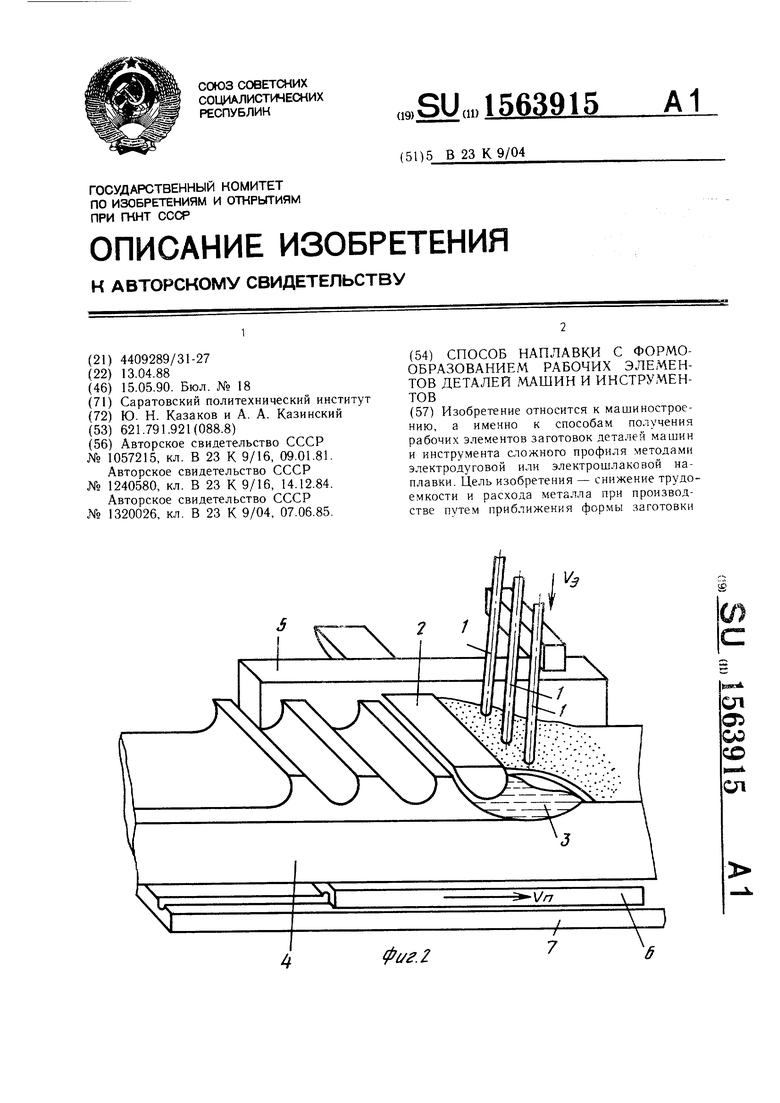

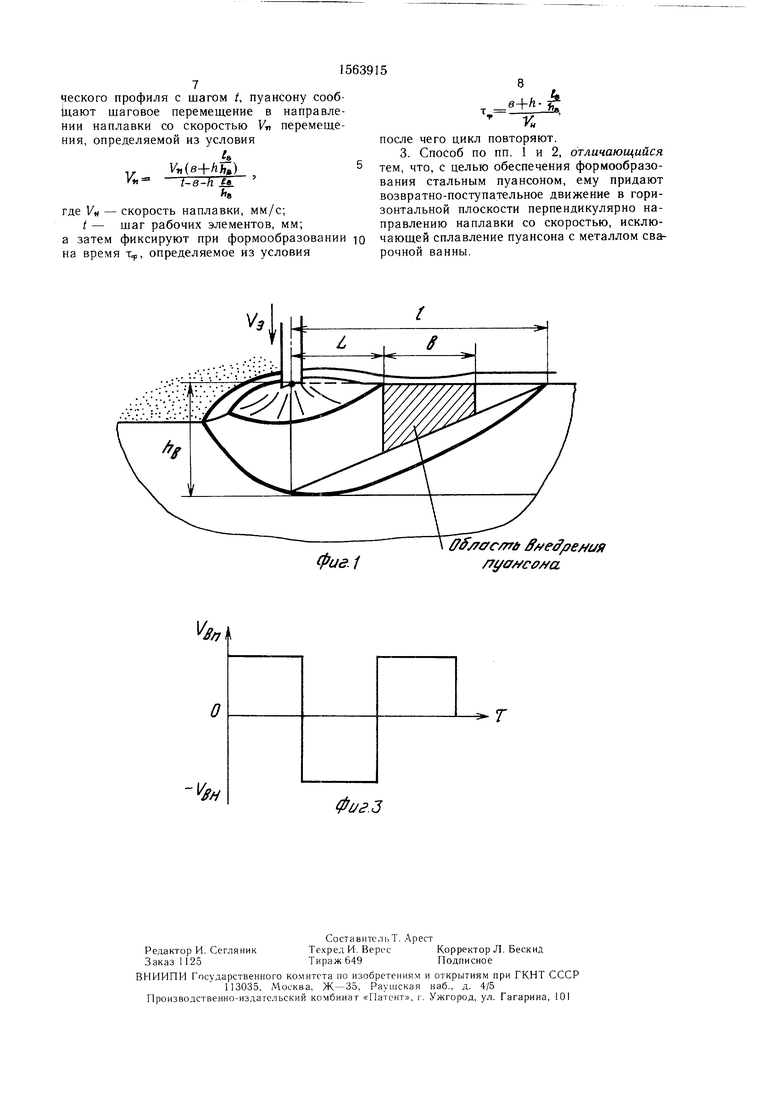

На фиг. 1 показана схема расположения пуансона, ванны расплава и электрода; на фиг. 2 - схема формообразования рабочих элементов протяжки; на фиг. 3 - график изменения скорости возвратно-поступательного перемещения пуансона за время формообразования.

Схемы содержат электроды 1, пуансон 2, ванну расплавленного металла 3, наплавляемую заготовку 4, кристаллизатор 5, тележку устройства шагового перемещения пуансона 6, направляющие 7.

Способ реализуется следующим образом.

На заготовку простой формы 4 (фиг. 2) с плоской или цилиндрической наружной поверхностью на всю ее ширину непрерывно наплавляют слой металла, которая определяется из условия равенства объемов рабочих элементов и объема металла, наплавляемого на заготовку. Для удержания расплава используют кристаллизаторы 5. Пуансон 2 располагается во втулке, заделанной в один из кристаллизаторов. Кристаллизаторы и привод пуансона располагают на специальной тележке 6, которая имеет возможность перемещения вдоль наплавляемой заготовки по направляющим 7. При наплавке ванна расплава 3 наводится сразу на всей ширине заготовки. Для этого может быть использована многоэлектродная наплавка. Необходимость создания ванны на всей ширине заготовки накладывает на нее огра0

ничение, так как из-за наличия краевого

эффекта не имеет смысла применять больше семи электродов с расстоянием между ними больше 10 мм. Таким образом, способ применим для формообразования элементов деталей шириной до 70 мм.

В начальный момент времени цикла формообразования рабочего элемента тележка б (фиг. 2) располагается таким образом,, что пуансон отстоит от электродов 1 на расстоянии L. Пуансон 2, совершая возвратно-поступательное движение, внедряется в

0 жидкий металл сварочной ванны 3 и вытесняет его. Тележка в это время остается неподвижной, электрод же перемещается со скоростью наплавки По истечении времени формообразования т, движение пуансона прекращается, а тележка перемещается в на- правлении наплавки по направляющим 7 до положения начала формообразования следующего рабочего элемента и цикл повторяется вновь.

По данному способу изготовлены рабоQ чие элементы заготовок протяжек. Заготовкой под наплавку служит прокат прямоугольного сечения 22x30x991 мм. Наплавка ведется проволокой НП 40Х2Г2М диаметром 2 мм под флюсом АН 348 А с добавкой 15-20% феррохрома по весу. Пуансон имеет форму,

5 соответствующую форме сечения стружечной канавки протяжки с учетом припуска на механическую обработку 8 и располагается в хвостовой части ванны расплавленного металла. Количество электродов равно трем.

Скорость наплавки равна 10 м/г. Ток наплавки ,6 кА, напряжение В. Длина хвостовой части ванны при этом составляет ,2 мм. Расстояние от пуансона до оси электрода, равное диаметру катодного пятна, составляет ,1 мм. Отношение диаметра хвостовой части ванны к сумме глубины проплавления и высоты наU

Допустимая температура пуансона Tg 600°С, температура расплава Тп.с. 1500°С температура пуансона начальная .

V..n

18-80-103 (1500-20) 450

0,188 (600-20) 2574

,65 м/ч

: 2,68 мм/с

плавленного слоя ,15.

Подставляя указанные значения, находим Ш максимальное значение ширины пуансона при заданной высоте пуансона мм.

e lh- L-hЈ 3,2 - 3,1- 6-0,15 27,2 мм.

Ширина пуансона для формообразова- 1g чивае возможность формообразования за ния - больше требуемой, следовательно, счет применения пуансона рабочих элемен- наплавка может быть осуществлена.

При уменьшении сварочного тока / до 300 А при том же значении напряжения В допустимая ширина пуансона

уменьшается до в 11,3 мм, что значительно 20 обработки и экономию режущего инстру- меньше требуемой.мента и трудовых ресурсов, экономия матеМинимальное значение сварочного тока риальных ресурсов происходит из-за повы- А при В. Увеличение тока и шения коэффициента использования мате- напряжения более А и В воз- риала, а повышение производительности можно, однако при этом ухудшаются уело- труда - из-за сокращения объема механи- вио ,., „пи™ „„„«.тппаческоИ обработки и совмещения, операций

Принимая скорость возвратно-поступательного движения пуансона Увп, равной 10 м/ч, достигают отсутствия сплавления пуансона с расплавом сварочной ванны.

Предлагаемый способ наплавки обеспетов деталей машин и инструмента в виде впадин, выступов и отверстий, близких по форме к рабочим элементам готовой детали; сокращение объема механической

вия работы кристаллизатора.

При положении пуансона на расстоянии диаметра катодного пятна от электрода начинается процесс формообразования путем внедрения пуансона в расплав ванны. При этом пуансон некоторое время не пере- зо мещается в направлении наплавки до кристаллизации формообразуемого металла. Это время тф формообразования легко определить. За время тф фронт кристаллизации металла должен переместиться на длину сванаплавки и формообразования. Формула изобретения

1. Способ наплавки с формообразованием рабочих элементов деталей машин и инструментов, при котором расплавленный металл удерживают кристаллизатором, а в хвостовую часть ванны внедряют формообразующий элемент и удерживают его до

рочной ванны за пуансоном и габаритную 35 отвердения ванны, отличающийся тем, что, ширину пуансона. Так как фронт кристалли- с целью снижения трудоемкости и расхода зации перемещается со скоростью наплавки V«, то время тФ можно определить по формуле

металла при производстве путем приближения формы заготовки к форме готового изделия, в качестве формообразующего элемента используют пуансон, поперечное сечение которого соответствует профилю рабочего элемента, располагают его в начале формообразования на расстоянии диаметра катодного пятна от оси электрода, при этом форму пуансона, устанавливают

После этого пуансон вновь перемещают на позицию формообразования со скоростью Vn, которая задается из условия полуметалла при производстве жения формы заготовки к изделия, в качестве фор элемента используют пуан сечение которого соответс рабочего элемента, располаг ле формообразования на р метра катодного пятна от при этом форму пуансона

чения шага / между рабочими элементами. 45 B соответствии с формулой

Определим скорость возвратно-поступательного движения пуансона если ширина заготовки 18 мм, периметр пуансона, по фиг. 2, равный 50 мм. Средняя площадь контакта с расплавом за время цикла формообразования рабочего элемента50

hfc+e+L t

где h - габаритная высота бочем положении,

в -

габаритная ширин бочем положении, длина хвостовой ч ванны, мм;

..f

Площадь поперечного сечения пуансона по фиг.З мм2. Объем формообразующей части пуансона V:

.c. мм 2.

Допустимая температура пуансона Tg 600°С, температура расплава Тп.с. 1500°С температура пуансона начальная .

18-80-103 (1500-20) 450

0,188 (600-20) 2574

,65 м/ч

: 2,68 мм/с

чивае возможность формообразования за счет применения пуансона рабочих элемен-

Принимая скорость возвратно-поступательного движения пуансона Увп, равной 10 м/ч, достигают отсутствия сплавления пуансона с расплавом сварочной ванны.

Предлагаемый способ наплавки обеспечивае возможность формообразования за счет применения пуансона рабочих элемен-

обработки и экономию режущего инстру- мента и трудовых ресурсов, экономия матетов деталей машин и инструмента в виде впадин, выступов и отверстий, близких по форме к рабочим элементам готовой детали; сокращение объема механической

наплавки и формообразования. Формула изобретения

1. Способ наплавки с формообразованием рабочих элементов деталей машин и инструментов, при котором расплавленный металл удерживают кристаллизатором, а в хвостовую часть ванны внедряют формообразующий элемент и удерживают его до

отвердения ванны, отличающийся тем, что, с целью снижения трудоемкости и расхода

отвердения ванны, отличающийся тем, что, с целью снижения трудоемкости и расхода

металла при производстве путем приближения формы заготовки к форме готового изделия, в качестве формообразующего элемента используют пуансон, поперечное сечение которого соответствует профилю рабочего элемента, располагают его в начале формообразования на расстоянии диаметра катодного пятна от оси электрода, при этом форму пуансона, устанавливают

hfc+e+L tt,

где h - габаритная высота пуансона в рабочем положении, мм;

в -

kгабаритная ширина пуансона в рабочем положении, мм; длина хвостовой части сварочной ванны, мм;

/ie - сумма глубина проплавления и высоты наплавленного слоя, мм;

L - расстояние от оси электрода до пуансона, мм.

2. Способ по п. 1, отличающийся тем, то, с целью получения заготовок периодического профиля с шагом t, пуансону сообщают шаговое перемещение в направлении наплавки со скоростью Уя перемещения, определяемой из условия

Ј

V ()

t-e-hls.

где УК - скорость наплавки, мм/с;

t - шаг рабочих элементов, мм; а затем фиксируют при формообразовании на время тт, определяемое из условия

s

,

т V

после чего цикл повторяют.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью обеспечения формообразования стальным пуансоном, ему придают возвратно-поступательное движение в горизонтальной плоскости перпендикулярно направлению наплавки со скоростью, исключающей сплавление пуансона с металлом сварочной ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей сложного и периодического профиля | 1989 |

|

SU1652036A1 |

| Способ наплавки | 1991 |

|

SU1834760A3 |

| СПОСОБ ДУГОВОЙ СВАРКИ ИЛИ НАПЛАВКИ | 2011 |

|

RU2490101C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 2008 |

|

RU2384383C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

Изобретение относится к машиностроению, а именно к способам получения рабочих элементов заготовок деталей машин и инструмента сложного профиля методами электродуговой или электрошлаковой наплавки. Цель изобретения - снижение трудоемкости и расхода металла при производстве путем приближения формы заготовки к форме готового изделия. При наплавке на всю ширину рабочей поверхности заготовки слоя металла для формообразования используют пуансон 2, который располагают на расстоянии L, равном диаметру катодного пятна, от оси электрода в начальный момент формообразования. Форма пуансона должна удовлетворять условию H.Lв/Hв+B+L=Lв, где H - габаритная высота пуансона, мм

B - габаритная ширина пуансона в рабочем положении, мм

Lв - длина хвостовой части сварочной ванны, мм

Hв - сумма глубины проплавления и высоты наплавленного слоя, мм

L - расстояние от оси электрода до пуансона, мм. Кристаллизаторы 5 и пуансон 2 с приводом располагают на тележке 6, которая может перемещаться вдоль наплавляемой заготовки. При формообразовании пуансон 2, совершая возвратно-поступательное движение, внедряется в жидкий металл сварочной ванны 3. Возвратно-поступательное перемещение пуансона исключает сплавление пуансона с металлом сварочной ванны. Тележка в это время остается неподвижной, а электроды перемещаются со скоростью наплавки Vн. По истечении времени формообразования Τф, выбираемого из условия Τф=(B+H.Lв/Hв):Vн, пуансон извлекается, и тележка перемещает его до следующего положения со скоростью Vп=Vн(B+H.Lв/Hв):T-B-H.Lв/Hв, где T - шаг рабочих элементов, мм. Способ позволяет получить рабочие элементы в виде впадин, выступов, отверстий, близких по форме к рабочим элементам готовой детали, сократить объем механической обработки, повысить производительность труда. 2 з.п.ф-лы, 3 ил.

фиг.1

fffacrc/Tru 4 медрем1/я /7{/0#с0ма

| Способ дуговой сварки | 1981 |

|

SU1057215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Модуль манипулятора | 1983 |

|

SU1240580A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ наплавки цилиндрических деталей | 1985 |

|

SU1320026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-15—Публикация

1988-04-13—Подача