Изобретение относится к машиностроению и может быть использовано при изготовлении или восстановлении деталей машин и инструмента в процессе автоматической наплавки преимущественно труднообрабатываемыми материалами.

Известен способ механической обработки металлов 1 с подогревом в зоне резания, осуществляемым электрической дугой под слоем флюса, содержащим разуп- рочняющие элементы, например серу. Однако известный способ не предполагает совмещения операции подогрева с нанесением покрытия, не обеспечивает безотход- ности производства. Кроме того, флюс при обработке перемешивается со стружкой, что требует последующего их разделения.

Известен способ восстановления изношенных цилиндрических деталей, основанный на совмещении процессов наплавки с механической обработкой металла в горячем состоянии за счет использования сварочной дуги, Реализуется этот способ наплавочной установкой для восстановления цилиндрических деталей, отличающийся тем, что снятие стружки производится фрезой. При этом можно отметить следующие недостатки:

-стружка поступает в отходы и смешивается с флюсом при наплавке, так как фреза не способна направленно подавать металл в жидкую ванну, а разбрасывает его в разные стороны;

-недостаточная стойкость инструмента из-за высокой твердости металла в зоне обО

.N

00

ю

работки. Средняя температура обработки составляет 505 С;

- сложность технологического оснащения (наличие громоздкой фрезерной головки).

Известен способ механической обработки, наиболее близкий по своей техниче- ской сути (прототип), при котором режущему инструменту, находящемуся на расстоянии от электрода, определяемом временем остывания наплавки до оптимальной температуры, сообщают относительное дугообразное движение с максимальной выпуклостью посредине наплавки. При этом циклично работающему инструменту, отстоящему от электрода на определенном расстоянии, сообщают скорость, превышающую скорость наплавки и перемещают его на длину хода, превышающую ширину наплавки. Однако в этом способе траектория движения режущего инструмента тоже не обеспечивает направленного движения и безотходности производства, а также достаточной стойкости инструмента. Последнее объясняется тем, что снятие стружки производится вблизи наплавочной ванны вдоль всей ширины наплавки и резец не выходит из зоны высоких температур как при рабочем, так и при холостом ходе. Таким образом, резец практически все время находится в контакте с разогретым до высокой температуры наплавленным металлом и сильно нагревается.

Цель изобретения - повышение эффективности и удешевление процесса механической обработки наплавленных цилиндрических деталей за счет исключения выхода металла в отходную стружку, увеличения стойкости инструмента, путем снижения времени контакта с разогретым .металлом.

Цель достигается тем, что в способе механической обработки деталей в процессе автоматической наплавки открытой дугой, заключающемся в сообщении возвратно- поступательного движения режущему инструменту, расположенному от электрода на расстоянии, определяемом временем остывания наплавленного слоя до оптимальной для резания температуры, режущую кромку инструмента перемещают по прямой, параллельной касательной к наплавляемой поверхности, располагают режущую кромку относительно наплавляемой поверхности на расстоянии, равном глубине резания, резание начинают в зоне температур, обеспечивающих твердость материала 18...28 HRC3, а перед электродом устанавливают экран для улавливания стружки, при этом

используют полусферический экран с центром в точке пересечения наплавляемой поверхности с электродом и радиусом R (мм), который рассчитывают по формуле:

R LSin(-114AL + i5);

где D - диаметр детали после наплавки до обработки резанием (мм);

L- расстояние от центра экрана до точ- ки врезания (мм);

основание экрана располагают параллельно оси детали и под углом / к электроду:

а режущему инструменту сообщают колебания с частотой f, мин

,-1.

f 16,66 Ун

т,

огр

где VH - скорость наплавки, м/ч;

огр - длина прямолинейного участка на поверхности детали после обработки (мм).

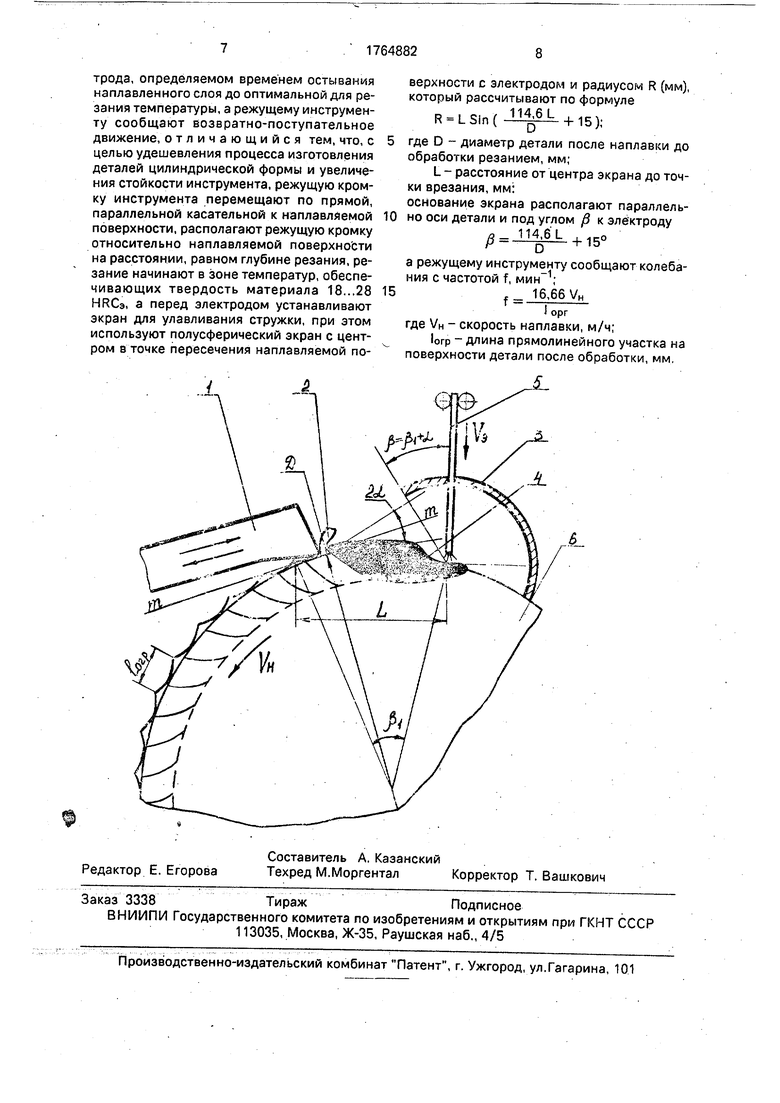

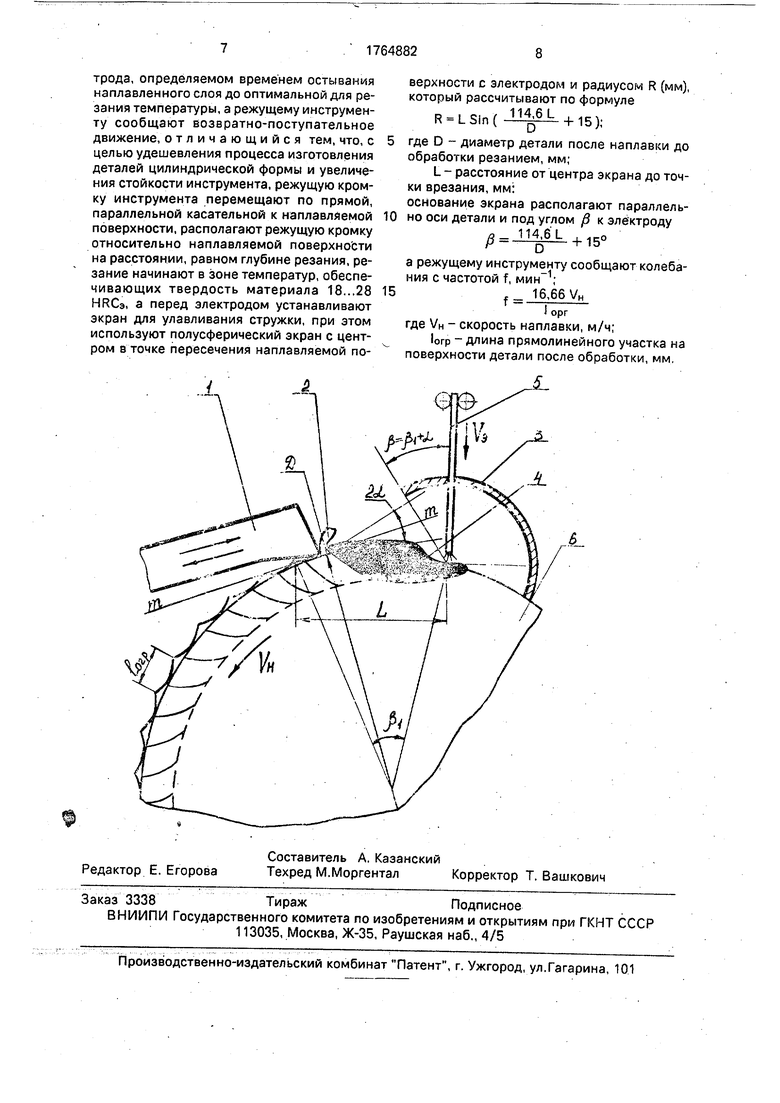

На чертеже показана схема расположения режущего инструмента, обрабатываемой заготовки, ванны расплава, электрода,

экрана.

Схема содержит резец 1, стружка 2, улавливающий экран 3, наплавочная ванна 4, электрод 5, наплавляемая деталь б, показан телесный угол 2 а и расстояние от точки врезания до центра экрана L, центральные углы / .

Способ реализуется следующим образом: механическую обработку деталей в процессе автоматической наплавки производят резанием металла в зоне низкой его твердости с последующим улавливанием стружки 2 и ее переплавом. Для этого обработку наплавленной поверхности ведут резцом 1, которому сообщают

возвратно-поступательное движение. Режущую кромку инструмента 1 перемещают по прямой, параллельной касательной к наплавляемой поверхности. Располагают режущую кромку относительно касательной

наплавляемой поверхности на расстоянии равном глубине резания, в тело детали. Точка начала резания определяется временем остывания наплавленного слоя до оптимальной для резания температуры, обеспечивающей твердость материала наплавки 18...28 НКСэ. Определение точки врезания производится путем построения графика распределения твердости по оси наплавки в конкретных условиях. Для этого определяют расчетным или экспериментальным методом распределение температур по оси наплавки за ванной расплава в квазистационарном режиме. На образце, наплавленном в конкретных условиях определяют

экспериментально температуру Т°, соответствующую указанной выше твердости наплавленного металла.

Резания начинают на расстоянии L от электрода 5 до точки пересечения изотермы с температурой Т с осью наплавки на детали.

В процессе обработки стружку, вылетающую в пределах телесного угла 2 а в 30°, с осью на прямой, по которой движется ре- жущая кромка инструмента 1, улавливают экраном 3. При этом используют полусферический экран с центром в точке пересечения наплавляемой поверхности с электродом 5. Линия движения режущей кромки распола- гается выше центра полусферы 3, что с учетом потери кинетической энергии стружки при отражении от экрана гарантирует попадание её в зону перед дугой или в дугу. Радиус R экрана 3, перекрывающего телес- ный угол 2 а с центром в точке врезания инструмента и осью на линии резания определяют по формуле

( -US);

где D - диаметр детали 6 после наплавки до обработки резанием (мм);

L - расстояние от центра экрана 3 до точки врезания (мм),

Для полного улавливания стружки осно- вэние полусферического экрана 3 располагают параллельно оси детали и под углом / вертикально расположенному электроду:

д 114,61 , 1К

15

При таком расположении экрана 3 происходит улавливание стружки в самом неблагоприятном случае, при очень малой глубине резания.

Увеличение радиуса экрана приводит к удалению линии пересечения поверхностей экрана 3 и детали 6, что уменьшает количество стружки, попадающей в дугу,

В процессе обработки на детали образуется огранка с плоскими участками дли- ной lorp. Поэтому, для получения величины lorp не больше допустимой, инструменту сообщают колебания с частотой f (), определяемой из соотношения:

16,66VH

fMl

orp

где VH - скорость наплавки, м/ч;

lorp - длина прямолинейного участка на поверхности детали после обработки, мм.

Изобретение иллюстрируется следую- щим примером: проводилась механическая обработка при наплавке проволокой ПП- АН-170 на заготовку из стали 45 диаметром 100 мм на скорости наплавки VH 10 м/ч и

скорости подачи электрода V3 99,7 м/ч, Диаметр заготовки после наплавки D 10,7см Обработку заготовки осуществляли до диаметра 10,6 см. Экспериментально определили, что твердости 28 НРСэ материала наплавки достигает при температуре Т 830°С Длина хвостовой части ванны при данных режимах наплавки открытой дугой х -1,6 см. Температура плавления материала наплавки Тпл 1300°С, теплопроводность А 0,075 Вт/см с °С, скорость наплавки VH 0,3 см/с, ток наплавки 100 А. Напряжение наплавки U 23 В, эффективная тепловая мощность дуги q 360 Вт. Температуропроводность материала направки а -VH (2ТПл яЯ x/q)- 0,5 (см2/с).

Температура по оси наплавки на расстоянии L 6 см от электрода Т (q/2 л:А L) exp (-VnL/a) 830, °С. Допустимая длина прямолинейного участка на поверхности детали после обработки lorp 2,5 мм, частота колебаний инструмента, обеспечивающая допустимую величину огранки f 16,66 10/2,5 66,64 (). Радиус экрана улавливающего стружку R 6 Sin (114,6 6/10,7 + 15) 5,9 (см). Угол наклона основания экрана к вертикали к поверхности детали а центре полусферы ,66/10,7 + 15 80°.

Настройку на обработку осуществляли путем приведения в соприкосновение при движении резца и детали. Затем подняли резец от найденного положения вверх на 3 мм, установили между электродом и перпендикулярном к линии движения резца угол 80°-15° 65°, соблюдая перпендикулярность электрода к поверхности детали. Путем изменения характеристик управляющей электрической схемы линейного электромагнитного двигателя с приводом на резец добились частоты его срабатывания f 70 . Экран радиусом R 6 см установили на кронштейне перед электродом с центром в точке пересечения электрода с поверхностью детали с наклоном основания полусферического экрана к электроду под углом {3 80°

После этого производили наплавку с механической обработкой наплавленного Ш- талла. Процесс обеспечивал безотходность мехобработки за счет переплава стружки и повышение стойкости твердосплавного резца в 2...3 раза по сравнению с обработкой по способу, описанному в прототипе.

Формула изобретения

Способ механической обработки деталей в процессе автоматической наплавки открытой дугой, при котором режущий инструмент располагают на расстоянии от электрода, определяемом временем остывания наплавленного слоя до оптимальной для резания температуры, а режущему инструменту сообщают возвратно-поступательное движение, отличающийся тем, что, с целью удешевления процесса изготовления деталей цилиндрической формы и увеличения стойкости инструмента, режущую кромку инструмента перемещают по прямой, параллельной касательной к наплавляемой поверхности, располагают режущую кромку относительно наплавляемой поверхности на расстоянии, равном глубине резания, резание начинают в зоне температур, обеспечивающих твердость материала 18 ..28 HRCa, а перед электродом устанавливают экран для улавливания стружки, при этом используют полусферический экран с центром в точке пересечения наплавляемой поверхности с электродом и радиусом R (мм), который рассчитывают по формуле

R LSIn( 11%6L +15);

где D - диаметр детали после наплавки до обработки резанием, мм;

L - расстояние от центра экрана до точки врезания, мм: основание экрана располагают параллельно оси детали и под углом / к электроду

jmL + 15o

а режущему инструменту сообщают колебания с частотой f, f 16,66 Ун

I орг

где VH - скорость наплавки, м/ч;

lorp - длина прямолинейного участка на поверхности детали после обработки, мм

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1994 |

|

RU2078656C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2271897C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2165338C2 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1982 |

|

SU1098664A1 |

| Устройство для создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2750603C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ В ДЕТАЛЯХ С НАПЛАВКОЙ УПРОЧНЯЮЩЕГО СПЛАВА | 2022 |

|

RU2789618C1 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| Способ наплавки | 1991 |

|

SU1834760A3 |

| Способ изготовления деталей сложного и периодического профиля | 1989 |

|

SU1652036A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО РЕЗЦА | 1994 |

|

RU2078668C1 |

Использование: изготовление и восстановление деталей машин и инструмента в процессе автоматической наплавки. Сущность изобретения: инструменту придают возвратно-поступательное движение в направлении наплавки по линии резания. Точка врезания находится в области температур от источника тепла наплавки, дающих твердость 18...28 HRC,Стружка улавливается специальным экраном Экран расположен так, что отраженная стружка собирается в области перед дугой. Это обеспечивает переплав ее дугой. Определена форма и расположение экрана относительно поверхности детали, электрода и точки врезания инструмента. 1 ил.

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1972 |

|

SU421429A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Бойко Н.И | |||

| Термомеханическое упрочнение наплавленного металла, Монография | |||

| Депонированная рукопись, 1986 | |||

| Установка для восстановленияпОВЕРХНОСТЕй цилиНдРичЕСКиХ дЕТАлЕй | 1978 |

|

SU841918A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Бойко Н.И | |||

| Фрезерование широкослойной наплавки цилиндрических деталей | |||

| Монография | |||

| Депонированная рукопись | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1982 |

|

SU1098664A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-04—Подача