Изобретение относится к станке- , троению.

Целью изобретения является повыение точности обработки и улучшение эксплуатационных характеристик обработанных деталей путем стабилизации остаточных напряжений, исключающей влияние технологической наследственности от предыдущих операций над деталью.

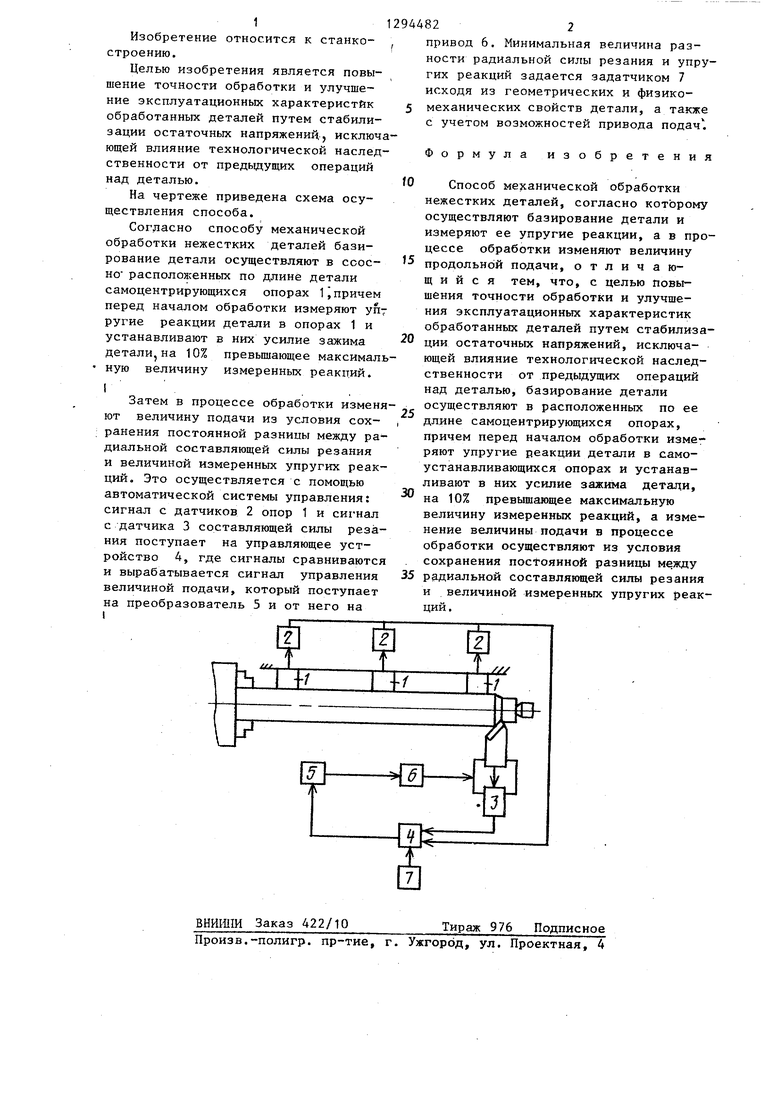

На чертеже приведена схема осуществления способа.

Согдасно способу механической обработки нежестких деталей базирование детали осуществляют в соос- но расположенных по длине детали самоцентрирующихся опорах 1,причем перед началом обработки измеряют уп7 ругне реакции детали в опорах 1 и устанавливают в них усилие зажима детали,на 10% превышающее максималь- ную величину измеренных реакций.

Г

Затем в процессе обработки изменяют величину подачи из условия сохранения постоянной разницы между радиальной составляющей силы резания и величиной измеренных упругих реакций. Это осуществляется с помощью автоматической системы управления: сигнал с датчиков 2 опор 1 и сигнал с датчика 3 составляющей силы резания поступает на управляющее устройство 4, где сигналы сравниваются и вырабатывается сигнал управления величиной подачи, который поступает на преобразователь 5 и от него на I

822

привод 6. Минимальная величина разности радиальной силы резания и упругих реакций задается задатчиком 7 исходя из геометрических и физико- механических свойств детали, а также с учетом возможностей привода подач.

Формула изобретения

Способ механической обработки нежестких деталей, согласно которому осуществляют базирование детали и измеряют ее упругие реакции, а в процессе обработки изменяют величину

продольной подачи, отличающийся тем, что, с целью повышения точности обработки и улучшения эксплуатационных характеристик обработанных деталей путем стабилизации остаточных напряжений, исключающей влияние технологической наследственности от предыдущих операций над деталью, базирование детали осуществляют в расположенных по ее длине самоцентрирующихся опорах, причем перед началом обработки измеряют упругие реакции детали в самоустанавливающихся опорах и устанавливают в них усилие зажима детали, на 10% превышающее максимальную величину измеренных реакций, а изменение величины подачи в процессе обработки осуществляют из условия сохранения пoctoяннoй разницы между радиальной составляющей силы резания и величиной измеренных упругих реакций ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| Способ механической обработки нежесткой детали инженера Лутова | 1989 |

|

SU1789321A1 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2015 |

|

RU2612877C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2246380C1 |

| Способ автоматического управления процессом обработки нежестких деталей | 1984 |

|

SU1220731A1 |

| Способ токарной обработки нежестких деталей | 1988 |

|

SU1604501A1 |

| Кулачок зажимного патрона | 1985 |

|

SU1292931A1 |

| Способ обработки заготовки для получения ступенчатого вала с соотношением длины к диаметру более 10 | 2020 |

|

RU2749853C1 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

Изобретение относится к облас ти станкостроения и решает задачу повышения точности обработки и улучшения эксплуатационных характеристик обработанных деталей путем стабилизации остаточных напряжений, исключающей влияние технологической наследственности от предыдущих операций над деталью. Для этого, согласно способу механической обработки нежестких деталей, базирование детали осуществляют в расположенных по длине детали саьюцентрирующихся опорах, причем перед началом обработки измеряют реакции детали в опорах и устанавливают в них усилие зажима детали, на 10% превышающее максимальную величину измеренных реакций. В процессе обработки изменяют величину подачи из условия сохранения постоянной разницы между радиальной составляющей силы резания и величиной измеренных упругих реакций. 1 ил.. kn

| Соломенцев Ю.М., Митрофанов В.Г., Протопопов С.П | |||

| и др | |||

| Адаптивное уп- равление технологическими процессами | |||

| М.: Машиностроение, 1980,с.t24- 130. |

Авторы

Даты

1987-03-07—Публикация

1985-01-10—Подача