. отгос ;:;. i i:;.iнкостроению, в частности- , токарныл с1анкам, и может найти iipii voneHne на автоматизированных с г;п ках и на с .анках, оснащенных адаптин- HiiiMM системами.

Делыо нзобр. яь;1ястся повышение точност:; и n|yjii3iio;iiiTC, bfiocTH обработки нежестких дета.ю;; станон/имшых с осевой фикс;1;ггн| i i:;;i/()iib;x оиорах И ноддер- жииаемых лЬ пиами, путем создания равно- жесткой лет;;. 1,1 и ироцессе резания и размыкания силового потока системы СПИД в направлении иодачи по продольной оси обрабатываемой детали, а также последова- одения управляемых опор и демпферов, обеспечивающих виброуетойчивость.

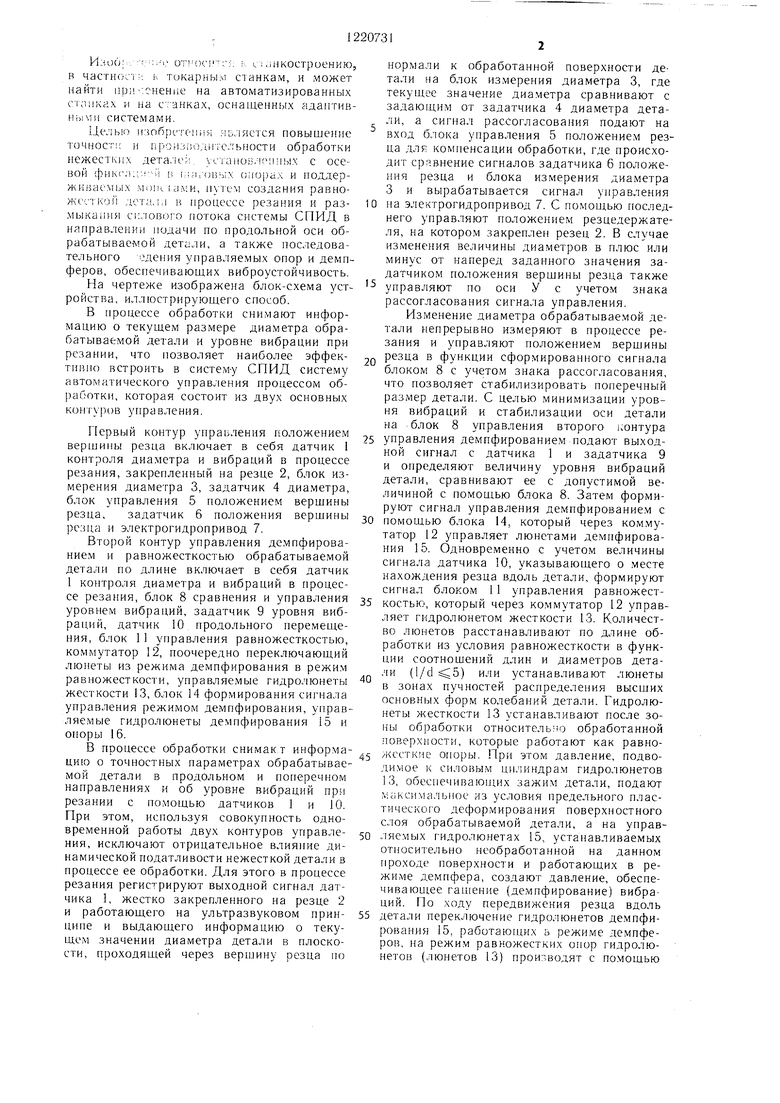

На чертеже изображена блок-схема устройства, иллюстрирующего способ.

В процессе обработки снимают информацию о текущем размере диаметра обрабатываемой детали и уровне вибрации при резании, что позволяет наиболее эффек- тивпо встроить в систем-у СПИД систему автоматического управления процессом обработки, которая состоит из двух основных кон гуров управления.

Первый контур управления положением резца включает в себя датчик 1 контроля диаметра и вибраций в процессе резания, закрепленный на резце 2, блок измерения диаметра 3, задатчик 4 диаметра, блок управления 5 положением вершины резца, задатчик 6 положения вершины резца и электрогидропривод 7.

Второй контур управления демпфированием и равножесткостью обрабатываемой детали по длине включает в себя датчик 1 контроля диаметра и вибраций в процессе резания, блок 8 сравнения и управления уровнем вибраций, задатчик 9 уровня вибраций, датчик 10 продольного перемещения, блок 11 управления равножееткостью, коммутатор 12, поочередно переключающий люнеты из режима демпфирования в режим равножесткости, управляемые гидролюнеты жесткости 13, блок 14 формирования сигнала управления режимом демпфирования, управ- ляемые гидролюнеты демпфирования 15 и опоры 16.

В процессе обработки снимакт информацию о точностных параметрах обрабатываемой детали в продольном и поперечном направлениях и об уровне вибраций при резании с помощью датчиков 1 и 10. При этом, используя совокупность одновременной работы двух контуров управления, исключают отрицательное влияние динамической податливости нежесткой детали в процессе ее обработки. Для этого в процессе резания регистрируют выходной сигнал датчика 1, жестко закрепленного на резце 2 и работающего на ультразвуковом принципе и выдающего информацию о текущем значении диаметра детали в плоскости, проходящей через вершину резца по

5

нормали к обработанной поверхности детали на блок измерения диаметра 3, где текуц ее значение диаметра сравнивают с задающим от задатчика 4 диаметра дета- ли, а сигнал рассогласования подают на вход блока управления 5 положением резца для компенсации обработки, где происходит сравнение сигналов задатчика 6 положения резца и блока измерения диаметра 3 и вырабатывается сигнал управления О на электрогидропривод 7. С помощью последнего управляют положением резцедержателя, на котором закреплен резец 2. В случае изменения величины диаметров в плюс или минус от наперед заданного значения за- датчиком положения верщины резца также управляют по оси У с учетом знака рассогласования сигнала управления.

Изменение диаметра обрабатываемой детали непрерывно измеряют в процессе резания и управляют положением вершины

Q резца в функции сформированного сигнала блоком 8 с учетом знака рассогласования, что позволяет стабилизировать поперечный размер детали. С целью минимизации уровня вибраций и стабилизации оси детали на блок 8 управления второго 1юнтура

5 управления демпфированием подают выходной сигнал с датчика 1 и задатчика 9 и определяют величину уровня вибраций детали, сравнивают ее с допустимой величиной с помощью блока 8. Затем формируют сигнал управления демпфирование.м с

0 помощью блока 14. который через коммутатор 12 управляет люнетами демпфирования 15. Одновременно с учетом величины сигнала датчика 10, указывающего о месте нахождения резца вдоль детали, формируют сигнал блоком 11 управления равножесткостьгс , который через ко.ммутатор 12 управляет гидролюнетом жесткости 13. Количество люнетов расстанавливают по длине обработки из условия равножесткости в функции соотношений длин и диаметров детали (1/d 5) или устанавливают люнеты в зонах пучностей распределения высших основных форм колебаний детали. Гидролюнеты жесткости 13 устанавливают после зоны обработки относительно обработанной поверхности, которые работают как равно5 жесткие . При этом давление, подводимое к силовым цилиндрам гидролюнетов 13, обеспечивающих зажим детали, подают максимальное из условия предельного пластического деформирования поверхностного слоя обрабатываемой детали, а на управ0 ляемых гидролюнетах 15, устанавливаемых относительно необработанной на данном проходе поверхности и работающих в режиме демпфера, создают давление, обеспечивающее гашение (демпфирование) вибраций. По ходу передвижения резца вдоль

5 детали переключение гидролюнетов демпфирования 15, работающих & режиме демпферов, на режим равножестких опор гидролюнетов (люнетов 13) производят с помощью

0

коммутатора 12 в функции пути, пройденного резцом 2, регистрируемого датчиком 10. В исходном состоянии перед процессом резания все гидролюнеты 13 и 15 работают в режиме демпферов, кроме крайних (работающих в режиме равножесткости), установленных у передней и задней бабок. Это условие выполняют с целью центрирования оси детали относительно оси центров станка, а опорные поверхности детали в местах установки крайних люнетов предварительно протачивают. При этом торцы обрабатываемой детали выполняют плоскими, без центровочных отверстий, что позволяет установленную деталь в люнетах не поджимать задним центром (у задней бабки) по оси детали, а также зажимать в патроне или устанавливать в жесткий центр у передней бабки. Традиционный способ крепления детали приводит к искривлению оси последней и возникновению остаточных напряжений в материале, которое усиливается под действием сил пластического деформирования во время обработки материала. К торцам детали подводят опоры 16 для предотвращения перемещения детали вдоль оси. Рабочий орган последних выполняют шарообразным с целью исключения радиального микроперемещения детали и создания неопределенного направления реакции в шаровых опорах. Опоры 16

контактируют с обработанными торцами детали без предварительных осевых сил сжатия, что позволяет разомкнуть силовой контур системы СПИД по оси детали и в то же время создать ограниче- ния перемещению детали в осевом направлении.

Это позволяет базировать деталь по образующей поверхности детали, которая совпадает с измеряемой поверхностью, что

приводит к увеличению TOMHOCTII обработки и исключению технологической наследственности от условий крепления.

Рациональное место расположения жестких опор и опор-демпферов приводит к распределению добротности взаимосвязанных

механических контуров, а следовательно, к улучшению диссипативных свойств контакта инструмент-деталь в зоне резания, последнее уменьшает циклическую нагружен- ность режущего клина, вызванную быстрыми и медленными движениями, улучшает качество формообразования обрабатываемых поверхностей. Таким образом, использование способа позволяет наряду с повышением точностных показателей обработки повысить эксплуатационные характеристики

обрабатываемой детали, снизить напряжение в готовых деталях, повысить динамическую устойчивость протекания технологического процесса в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для обработки деталей | 1982 |

|

SU1024226A1 |

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| Способ автоматического управления точностью механической обработки длинномерных деталей и устройство для его осуществления | 1988 |

|

SU1572788A1 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| Устройство для обработки деталей | 1979 |

|

SU810432A1 |

| Двух резцовое устройство для обработки отверстий | 2023 |

|

RU2820295C1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1984-05-23—Подача