Изобретение относится к области металлообработки длинномерных осесимметричных маложестких деталей типа вал и может быть использовано на универсальных станках в механообрабатывающих цехах машиностроительных предприятий.

Известен способ обработки нежестких деталей, предусматривающий обработку в самоцентрирующихся опорах с измерением упругой реакции детали в опорах, причем управление подачей ведут в функции стабилизации разницы между силами резания и измеренными в опорах реакциями [1].

Недостатком данного способа является сложность реализации адаптивного управления в плане быстродействия; создание неравномерных внутренних напряжений в объеме заготовки при ее зажиме за счет деформации заготовки в поперечном направлении.

Известен способ обработки заготовок, предусматривающий установление их с осевой фиксацией в шаровых опорах и поддерживающий самоцентрирующими люнетами работающих в режимах жестких и демпфирующих опор, которые работают в функции амплитуд относительных колебаний заготовки, переключаемых по мере прохождения резца [2].

Недостатком данного способа является отсутствие контроля упругих перемещений оси заготовки и управления режимами резания в функции ее упругих перемещений, а также создание внутренних неравномерных внутренних напряжений в объёме заготовки.

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности обработки с сохранением ее после обработки с достижением следующих технических результатов: повышение стабильности геометрии детали во времени за счет формирования более равномерной картины распределения напряжений в объеме заготовки; повышение точности детали в продольном направлении за счет использования люнетов.

Эта задача решается тем, что в способе обработке маложесткой длинномерной осесимметричной заготовки детали ее фиксируют между передним и задним центрами от осевых перемещений. Заготовку базируют по наружному диаметру в самоцентрирующих люнетах. Осуществляют определение кривизны ее оси посредством поворота заготовки на один оборот. Определяют величину начальной деформации по длине заготовки посредством измерения перемещений штоков промежуточных самоцентрирующихся люнетов. Промежуточные люнеты работают в режиме демпфирования. Определяют плоскость максимальных деформаций и поворачивают заготовку до совмещения плоскости с максимальной выпуклостью с плоскостью размещения режущего инструмента. Переключают промежуточные самоцентрирующиеся люнеты в режим жестких опор с обеспечением прямолинейности оси заготовки. Величину силы строгания задают в функции измеренной величины деформации по длине детали. Режимами резания автоматически варьируют так, чтобы величины прогибов оси подлине заготовки при резании были равны величинам измеренных прогибов по длине заготовки. Для обработки используют режущий инструмент в виде резца с рабочим профилем, выполненным по радиусу. Величина радиуса меньше радиуса обрабатываемой заготовки на половину глубины резания. Ширина съема металла равна 30°. Автоматически варьируют режимами резания так, чтобы величина прогиба оси детали на участке обработки при резании была равна величине прогиба профиля начальной его величины с учетом переменной его величины оси по длине. Окончательную геометрическую форму детали формируют проходным резцом на том же токарном станке. Деталь базируют по наружной поверхности, совмещая конструкторскую и технологическую базу, что повышает точность обработки.

Осевая фиксация детали без осевого силового замыкания не создает изгибающего момента.

Измерение прогиба детали перед обработкой при однобортном вращении дает возможность определить численную величину деформации ее оси с учетом знака и угла поворота по сечениям на всей длине.

Одновременное демпфирование в ее сечениях между самоцентрирующимися люнетами повышает точность измерения за счет снижения интенсивности колебаний детали.

Снятие металла в зонах выпуклости путем строгания позволяет решить задачу равномерного распределения остаточных напряжений, возникающих при фиксации заготовки и стабилизировать ось детали в процессе эксплуатации.

Использование самоцентрирующихся люнетов позволяет стабилизировать ось заготовки в процессе резания, т.к. самоцентрирующие люнеты являются дополнительными опорами.

Применение автоматической системы управления повышает точность и производительность обработки.

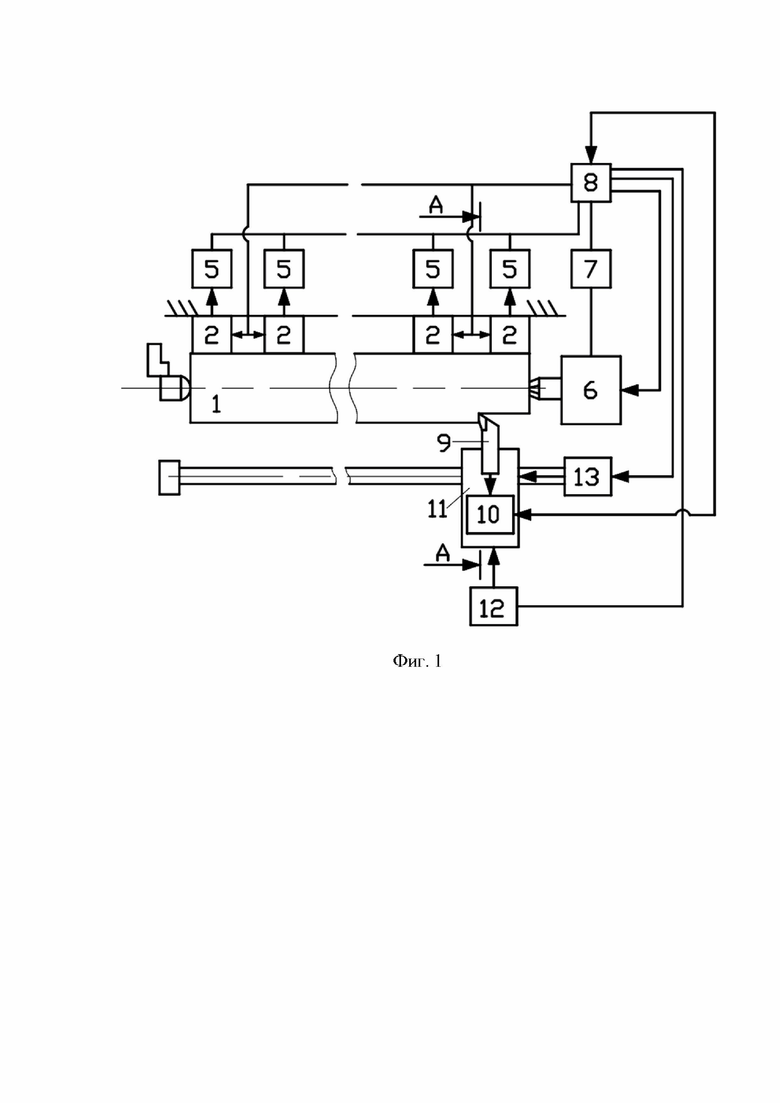

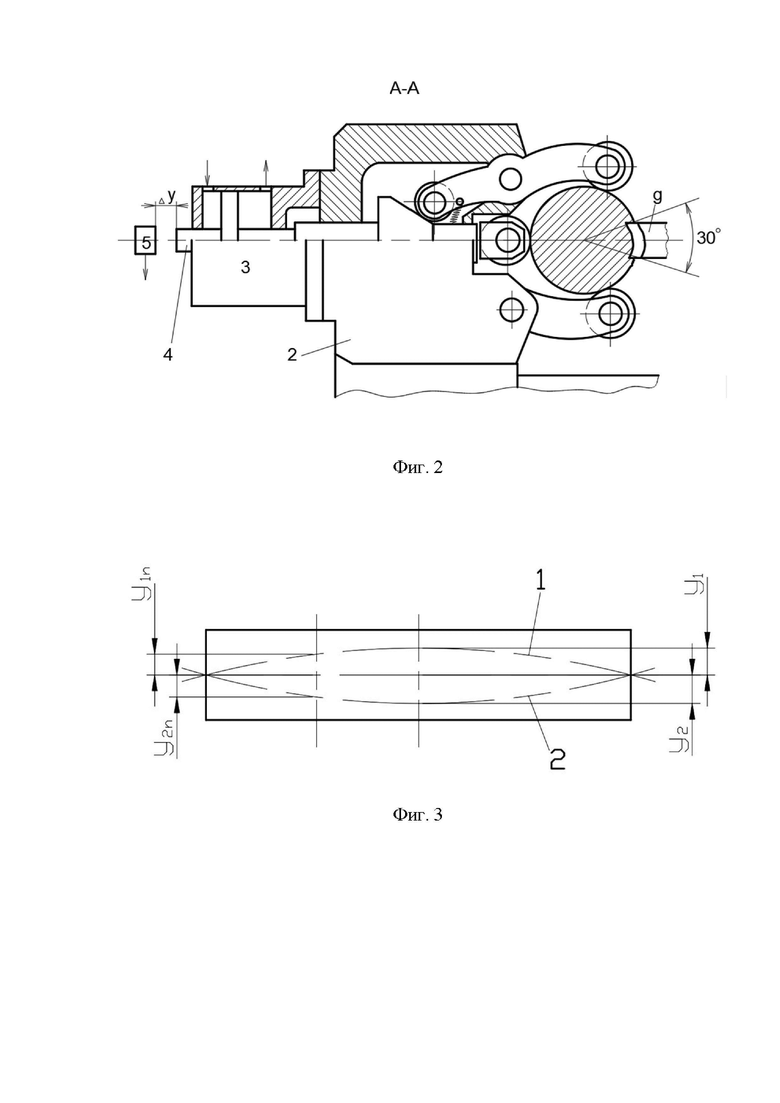

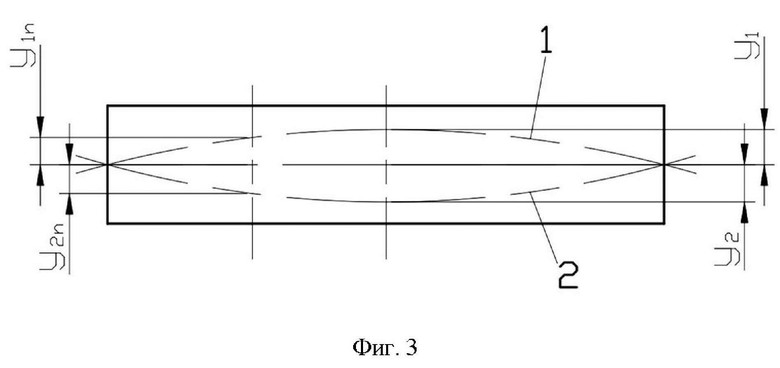

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено: на фиг. 1 - показана функциональная схема работы установки реализующий способ; на фиг. 2 - показан разрез А-А фиг. 1; на фиг. 3 - приведена формы деформации оси детали до и после обработки.

Способ токарной обработки маложесткой длинномерной осесимметричной заготовки детали на токарном станке осуществляется следующим образом. Заготовку детали 1устанавливают (фиг. 1) в самоцентрирующие люнеты (СЦЛ) 2, которые в зависимости от давления рабочей среды в приводе 3 (фиг. 2) зажима, могут работать в двух режимах: демпфера или жестких опор. Промежуточные СЦЛ 2 ,как опоры работают в режиме демпферов и как жесткие. Два крайних СЦЛ 2 работают как жесткие опоры 4. При работе СЦЛ перемещение шток-поршней 4 контролируется датчиками линейных перемещений 5. Шток - поршень жестко соединен с центральным рычагом СЦЛ, который одним концом контактирует с деталь (фиг. 2). Система датчиков 5, установленных на корпусе СЦЛ 2, относительно торцев шток-поршней 4, измеряют их перемещение, которое соответствуют величинам начальной деформации детали 1. Деталь 1 жестко закрепленную в крайних СЦЛ вращают на один оборот приводом 6 (фил. 1). Информация об углах поворота детали 1 контролируемая датчиком поворота 7, которая вместе с информацией с датчиков 5 поступает на входы блока управления 8, где по измеренным численным значениям величин исходной деформации оси детали от У1 до У1n строится профиль кривизны оси (фиг. 3) и рассчитывается сила резания по известной формуле с учетом величин деформации вдоль оси детали, варьируя скоростью резания и толщиной съема металла. При удалении припуска возникают моменты неуравновешенных внутренних сил, стремящихся деформировать деталь. При строгании обрабатываемая поверхность маложесткой детали становится вогнутой и если ее профиль по форме и величинам деформации равен исходному профилю от У2 до У2n, в этом случае У1 равен У2 и У1n равен У2n , ось детали будет прямой (фиг. 3). Осуществляют определение кривизны ее оси посредством поворота заготовки на один оборот. Далее определяют величину начальной деформации по длине заготовки 1 посредством измерения перемещений штоков 4 промежуточных самоцентрирующихся люнетов. Инструмент для строгания 9 имеет рабочий профиль резца, выполненный по радиусу, величина которого меньше радиуса обрабатываемой детали на половину глубины резания, а ширина съема металла равна 30°. Резец 9 оснащен датчиком силы 10 и закреплен на поперечном суппорте 11. Поперечный суппорт имеет два независимых привода подач 12 и 13 в поперечном и продольном направлениях, выходы которых подключены к блоку управления 10. Процесс резания осуществляется автоматически, варьируя режимами резания так, чтобы величины прогибов оси по длине детали при резании были равными величинам измеренных величин прогибов при их контроле с учетом переменных их величин оси по длине. Окончательную геометрическую форму детали формируют проходным резцом на том же токарном станке с рассчитанными режимами резания для токарных операций.

Источники информации

1. А.с. 1294482. СССР МКИ В23В 1/00. Способ механической обработки нежестких деталей / О.И. Драчев, Г.Г. Палагнюк, В.К. Мазур (СССР). - №3840927/25-08, заявл. 10.01.85; опубл. 07.030.87, Бюл. №5. - 5 с. 21. А.с.

2. А.с. 1220731 СССР МКИ В23Q15/00. Способ автоматического управления процессами обработки не жестких деталей / Д.А. Расторгуев, О.И. Драчев, А.В. Бобровский (СССР). - №.3743143/25-08, заявл. 23.05.1984; опубл. 30.03.1986, Бюл. №. - 3с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки заготовки для получения ступенчатого вала с соотношением длины к диаметру более 10 | 2020 |

|

RU2749853C1 |

| ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2494840C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2552205C2 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2246380C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2016 |

|

RU2645235C1 |

| Устройство для электрохимической обработки винтов | 2018 |

|

RU2700894C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2018 |

|

RU2709127C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2235794C2 |

Изобретение относится к области металлообработки и может быть использовано для токарной обработки маложесткой длинномерной осесимметричной заготовки типа вал. Заготовку базируют по наружному диаметру в самоцентрирующихся люнетах, установленных по ее длине, при этом осевые перемещения заготовки фиксируют передним сферическим центром и задним рифленым центром. При вращении заготовки в течение одного оборота измеряют кривизну ее оси, определяют плоскость максимальных деформаций с учетом угла поворота по длине и поворачивают деталь плоскостью с максимальной выпуклостью до совмещения с плоскостью размещения режущего инструмента, при этом переключают самоцентрирующиеся люнеты в режим жестких опор. Величину силы строгания рассчитывают в функции измеренной величины деформации по длине заготовки, причем используют резец с рабочим профилем, выполненным по радиусу, величина которого меньше радиуса обрабатываемой заготовки на половину глубины резания, и шириной съема металла, равной 30°. Окончательную геометрическую форму детали формируют проходным резцом на том же токарном станке с рассчитанными режимами резания. Использование изобретения позволяет повысить точность обработки. 3 ил.

Способ токарной обработки маложесткой длинномерной осесимметричной заготовки детали, включающий установку заготовки между передним сферическим центром и задним рифленым центром с фиксацией ее осевых перемещений, базирование заготовки по наружному диаметру в самоцентрирующихся люнетах, расположенных по ее длине, при этом два крайних самоцентрирующихся люнета выполнены с возможностью работы в режиме жестких опор во время всей обработки, а промежуточные люнеты выполнены с возможностью работы либо в режиме демпфирования, либо в режиме жестких опор, и осуществление обработки с заданными режимами посредством режущего инструмента, отличающийся тем, что после упомянутого базирования заготовки осуществляют определение кривизны ее оси посредством поворота заготовки на один оборот и определения при этом величины начальной деформации по длине заготовки посредством измерения перемещений штоков промежуточных самоцентрирующихся люнетов, работающих в режиме демпфирования, определяют плоскость максимальных деформаций и поворачивают заготовку до совмещения плоскости с максимальной выпуклостью с плоскостью размещения режущего инструмента, при этом переключают промежуточные самоцентрирующиеся люнеты в режим жестких опор с обеспечением прямолинейности оси заготовки, причем величину силы строгания задают в функции измеренной величины деформации по длине детали, а режимами резания автоматически варьируют так, чтобы величины прогибов оси по длине заготовки при резании были равны величинам измеренных прогибов по длине заготовки, при этом для обработки используют режущий инструмент в виде резца с рабочим профилем, выполненным по радиусу, величина которого меньше радиуса обрабатываемой заготовки на половину глубины резания, а ширина съема металла равна 30°, окончательную геометрическую форму детали формируют проходным резцом на том же токарном станке с рассчитанными режимами резания для токарных операций.

| Способ механической обработки нежестких деталей | 1985 |

|

SU1294482A1 |

| Способ автоматического управления процессом обработки нежестких деталей | 1984 |

|

SU1220731A1 |

| Способ обработки заготовки для получения ступенчатого вала с соотношением длины к диаметру более 10 | 2020 |

|

RU2749853C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2494840C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2246380C1 |

| JP 2004261935 A, 24.09.2004 | |||

| US 2010288088 A1, 18.11.2010 | |||

| US 2018050432 A1, 22.02.2018. | |||

Авторы

Даты

2023-10-10—Публикация

2022-03-01—Подача