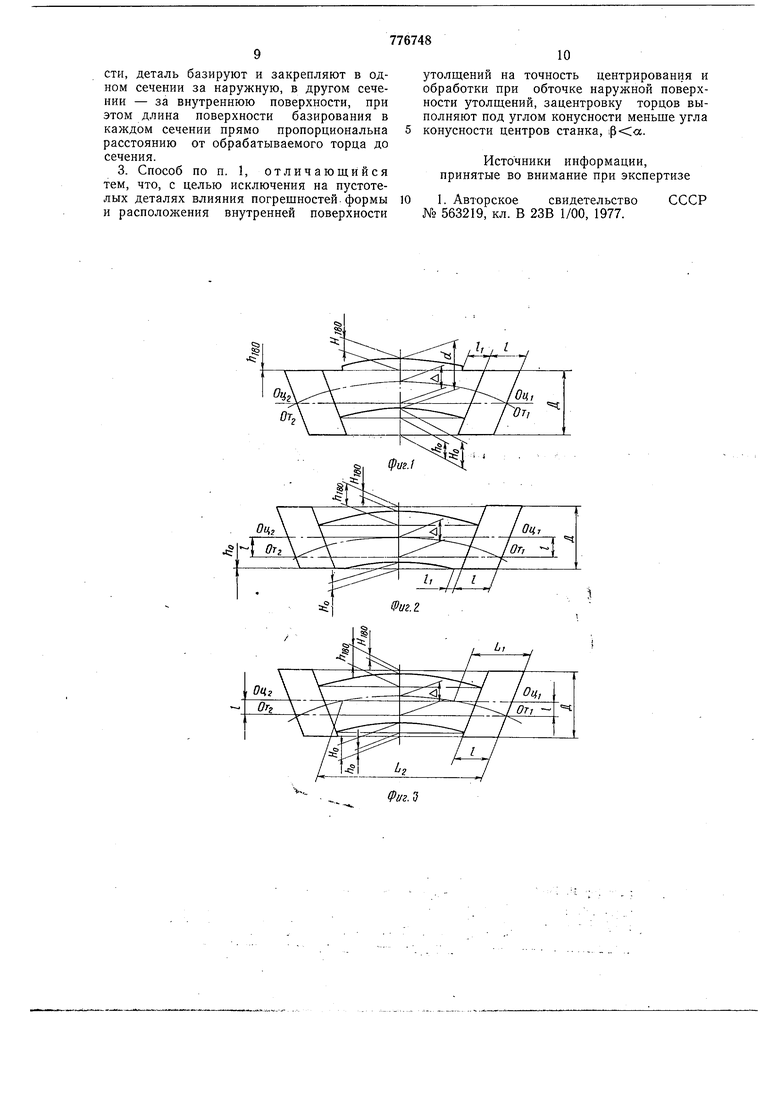

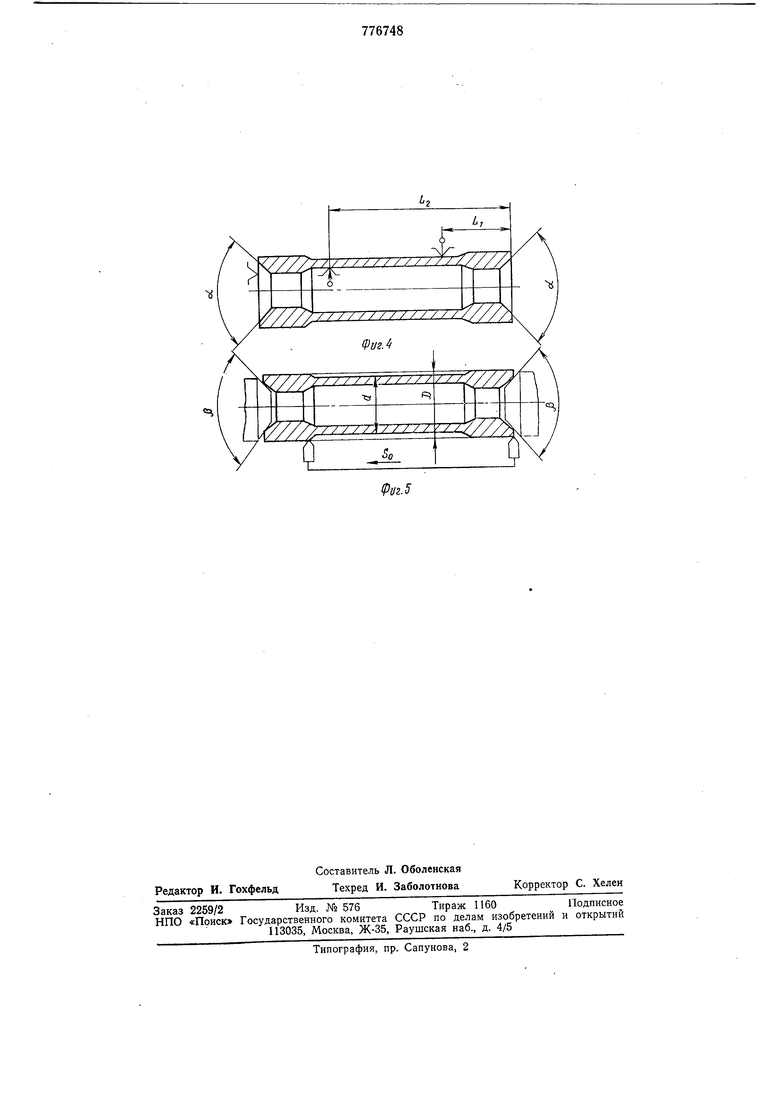

нении центровых отвертий из условия обеспечения равномерного нрипуска на обработку (превышения) в поперечном сечении, где максимальная стрела искривления оси заготовки, где , на фиг. 3 - то же, при эксцентричном выполнении центровых отверстий из условия обеспечения кругового превышения поверхностей утолщений над всей поверхностью средней части, где , на фиг. 4 - схема базирования пустотелой детали по наружной и внутренней поверхностям средней части из условия обеспечения кругового превышения над ними соответствующих поверхностей концевых утолщений; на фиг. 5 - схема базирования и обработки утолщеиий пустотелой детали с углом конусности центровых отверстий меньше угла конусности центров станка, .

На чертежах даны следующие обозначения; OTJ, От2 - геометрические центры правого и левого торцов детали соответственно;

Оц,, Оц,-геометрические центры центровых отверстий в правом и левом торцах детали соответственно;

А - стрела искривления оси детали;

е - эксцентриситет выполнения центровых отверстий;

d - диаметр средней части детали;

D - диаметр утолщений;

/ - длина утолщений;

/1 - длина врезания режущего инструмента в среднюю часть детали;

Ьь LZ - расстояния от центрируемого торца до первого и второго поперечного сечения детали соответствеино, в которых деталь сбазирована и закреплена;

ho, HO - превышения поверхности утолщений над поверхностью средней части детали в зонах их сонряжения и в середине средней части соответственно, обращенные к режущему инструменту;

hi8o, 180 - превыщение поверхности утолщений над поверхностью средней части детали в зонах сопряжения и в середине средней части соответственно, находящиеся с противоположной от инструмента стороны;

а - угол конусности базовых центровых отверстий на детали;

|3 - угол конусности центров станка.

Реализация способа рассмотрена на примере обработки искривленной в одну сторону детали с максимальной стрелой искривления посередине, детали с утолщениями одного диаметра и длины на концах (см. фиг. 3).

В данном способе базовые центровые отверстия выполняют эксцентрично относительно геометрических осей торцов детали, причем величину и направление эксцентриситета выбирают так, чтобы при последующей токарной обработке концевых утолщений обеспечить круговое превышение их поверхностей над соответствующими поверхностями средней части по всей ее длине.

Для этого деталь предварительно базируют и закрепляют радиально направленными и равномерно расположенными силами, например, с помощью самоцентрирующих патронов, цанг и люнетов в двух поперечных сечениях средней части, расположенных от центрируемого торца на определенных расстояниях, исходя из величины искривления оси заготовки детали и требуемого минимального превышения поверхностей, а торцовку и зацентровку каждого торца выполняют с одной установки детали при ее

вращении на стенке, что обеспечивает высокую точность базирования и перпендикулярность оси базового центрового отверстия и торца. В рассматриваемом примере (см. фиг. 3)

направление эксцентриситета е противоположно направлению искривленяя оси детали, а его величина равна стреле искривления А минус радиальный перепад одноименных поверхностей утолщений и средней

части в зоне их сопряжения - плюс

минимальное превышение этих поверхностей в середине средней части Яш, т. е.

е - Д + 180В результате этого неравномерность припуска, обусловленная искривлением оси детали, переносится в поперечные сечения

концевых утолщений детали. После обточки утолщений детали относительно базовых центровых отверстий образуется круговое неравномерное по высоте превышение их наружной поверхности над наружной поверхностью средней части, в том числе как в зонах их сопряжения, так и в поперечном сечении с максимальной стрелой искривления оси. Вместе с этим радиальное биение середины средней части относительно утолщений уменьшается на удвоенную величину эксцентриситета выполнения центровых отверстий относительно геометрических центров окружности торцов детали. Для обеспечения на пустотелых деталях

с наружными и внутренними утолщениями на концах кругового превышения как нарул ной, так и внутренней поверхностей утолщений над соответствующими поверхностями средней части детали базируют и

закрепляют на среднюю часть в одном сечении за ее наружную поверхность, а в другом сечении- за внутреннюю поверхность (см. фиг. 4). Этим достигается усреднение погрешностей формы в продольном (конусность) и поперечном (овальность) сечениях и взаимного расположения (несоосность) наружной и внутренней поверхностей средней части детали и исключается доминирующее влияние наружной или внутренней

поверхности на базирование детали. После

торцовки и зацентровки ось базового центрового отверстия оказывается равноудаленной от осей нарул ной и внутренней поверхностей средней части, что и гарантирует после обработки наружных и внутренних утолщений круговое превышение их соответственно над наружной и внутренней поверхностями средней части.

В связи с большой разностью расстояний от центрируемого торца до поцеречных сечений средней части, по которым базируют и закрепляют деталь, для достижения равнозначного влияния кривизны наружной и кривизны внутренней поверхностей на положение обрабатываемого торца, длина контакта этих поверхностей с базирующими элементами зажимных приспособлений (цанги и люнета) устанавливается в прямой зависимости от расположения сечений относительно обрабатываемого торца, т. е. отношение расстояний между обрабатываемым торцом и каждым сечением равно отношению соответствующих длин контакта базовых поверхностей деталей с базирующими элементами приспособлений.

Для ликвидации влияния погрещностей формы н расположения внутренней поверхности утолщений заготовки относительно базовых центровых отверстий на точность центрирования и обработки при обточке наружных поверхностей утолщений на пустотелых деталях в центрах станка при зацентровке торцов, угол конусности базовых центровых отверстий выполняют несколько меньше угла конусности центров станка (см. фиг. 4, 5).

Небольшая разность углов конусности базовых центровых отверстий детали и центров станка i результате установки и закрепления ее в центрах обеспечивает равномерный круговой контакт центров станка с деталью в прилегающих к ее торцам сечениях центровых отверстий, каждое из которых ранее обработано совместно с торцом с одной установки детали.

В то же время исключается контакт центров станка с базовыми центровыми отверстиями в сечениях, прилегающих к линиям перехода их во внутреннюю поверхность утолщений заготовки, имеющим неправильную геометрическую форму, а в случае контакта на тонкостенных нежестких трубах перенести через центры станков свои погрешности на наружную поверхность утолщений.

С целью повышения точности и производительности обработки обточку наружной поверхности утолщений осуществляют с одной установки детали в центрах .станка одновременно на двух утолщениях с продольной подачей режущего инструмента в одну сторону, как правило, в сторону передней бабки станка (см. фиг. 5), а расточку внутренней поверхности утолщений произррдят на детали, сбазированной и закрепленной по наружной поверхности утолщений.

Обработка с одной установки исключает внесение погрешностей базирования детали в центрах в случае ее переустановки, вызываемых контактными деформациями базовых центровых отверстий и упругими деформациями детали при закреплении в центрах станка.

Обточка одновременно двух утолщений с продольной подачей резцов в одну сторону уменьшает длину хода резцов с рабочей подачей, сокращая машинное время обработки, и уменьшает прогиб детали в процессе обработки под действием сил резания за .счет того, что один из резцов в начале обработки расположен у одного центра (опоры) станка, а в конце обработки другой резец находится у другого центра

станка. Таким образом, прогиб детали от двух резцов в любой момент резания практически не более прогиба от одного резца, отстоящего от торца детали на длину утолщения, что в результате снижает величину

биения средней части детали относительно утолщений.

Расточка внутренней поверхности утолщений на сбазированной и закрепленной детали за нарулсную поверхность утолщеНИИ позволяет обеспечить высокую концентричность этих поверхностей и достигнуть кругового превыщения внутренней поверхности утолщений над внутренней поверхностью средней части по всей ее длине

с минимальным биением относительно Друг Друга.

Таким образом, новая совокупность выщеизложенных признаков в предлагаемом способе обработки обеспечивает положительный эффект. Он заключается в повышении точности взаимного расположения поверхностей концевых утолщений и средней части детали с повышенной стрелой искривления оси и снижении трудоемкости

обработки таких деталей.

Предлагаемый способ обработки позволяет использовать заготовки со стрелой искривления оси больше радиального перепада поверхностей утолщений в средней части, которые являются некондиционными для обработки известными способами или требуют дополнительной механической обработки средней части. Этот способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах опробован с положительными результатами в производстве тонкостенных труб, получаемых методом ротационной вытяжки.

Пример осуществления способа обработки на тонкостенных трубах с наружными и внутренними утолщениями на концах со следующими параметрами, мм: Общая длина детали1200

Наружный диаметр утолщений 122 Внутренний диаметр утолщений 113,5 Длина утолщений100 Наружный диаметр средней - части121,2 Внутренний диаметр средней части114,8 Допустимое искривление оси средней части детали0,4 Доиустимое радиальное биение середины средней части относительно середины утолщений 1,0 Минимальное иревыщение поверхностей0,02 Действительное искривление оси средней части заготовки 0,4-0,7 Исходя из минимально необходимого значения превышений поверхностей и максимальной величины искривления оси детали, определяют величину эксцентриситета центровых отверстий и соответствующие ему расстояния от центрируемого торца до двух поперечных сечений, в которых следует базировать и закреплять деталь. Деталь устанавливают на токарном станке и закрепляют левый конец цангой за внутреннюю поверхность 0114,8, а правый конец люнетом за наружную поверхность 0 121,2 средней части, установленных от обрабатываемого торца на расстоянии соответственно 1000 и 200. Длина касания базовых поверхностей детали с цангой и люнетом составляет соответственно 60 и 12. При вращающейся детали одним разом подрезают правый торец и растачивают центрирующую фаску щприной 4-5 мм с углом конусности 80°. Деталь переустанавливают на стапке другим концом в передней бабке п обрабатывают второй торец. С одной установки в центрах станка с углом конусности 90° обтачивают наружную поверхность утолщений 0 122 одновременно на двух концах детали двумя одинаковыми по геометрии резцами с осевой подачей в одну сторону: от задней бабки станка к передней. Деталь устанавливают на токарном станке и закрепляют по наружной поверхности утолщений на левом конце цангой, а на правом люнетом и растачивают резцом виутреннюю поверхность правого утолщенпя до 0 113,5. Деталь переустанавливают на станке другим концом к передней бабке и растачивают резцом внутреннюю поверхность второго утолщения до 0113,5. В результате обработки деталей с кривизной оси 0,4-0,7 круговое превыщение наружной 0122 и внутренней (,5 поверхностей утолщений над соответствующими поверхностями 0121,1 и 0114,8 средней части имеется по всей длине. Минимальное превышение в одной детали над ее наружной поверхностью составляет; 0,,35 для деталей со стрелой искривления 0,4; 0,05ч-0,15 для деталей со стрелой искривления 0,7 вместо от (,4) до {-0,,4) на деталях соответствующей кривизны, обработанных от центровых отверстий, концентричных геометрической оси торцов. Минимальное превыщение в одной детали над ее внутренней поверхностью составляет 0,,6 для деталей со стрелой искривления 0,4; 0,,30 для деталей со стрелой искривления 0,7 вместо от (0,25 ,65) до (-0,l-f-0,7) на деталях соответствующей кривизны, обработанных отцентровых отверстий, концентричных геометрической оси торцов. При этом радиальное биение середины средней части детали относительно середины утолщений находится в пределах 0,,80 вместо l,0-f-l,4 на деталях соответствующей кривизны, обработанных от концентричных геометрическим центрам торцов центровых отверстий. Способ обработки искривленных нежестких цилиндрических деталей применительно к рассмотренной тонкостенной трубе показал как возможность повыщения точности обработки деталей с допустимым искривлением оси (до 0,4), так и возможность использования для обработки деталей с повыщенным (до 0,7) искривлением оси (брак 5-7%) при обеспечении минимального (0,02) превыщения поверхностей утолщений над соответствующими поверхностями средней части и снижении радиального биения середины средней части относительно утолще1н й в 1,3-1,7 раза. Формула изобретения 1.Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах преимущественно тонкостенных труб, включающий обработку торца, зацентровку с эксцентриситетом относительно геометрических осей торцов детали, величину и направление которого выбирают в зависимости от величины и направления экстремума искривления детали, и последующую обработку, отличающийся тем, что, с целью повышения точности взаимного расположения поверхностей концевых утолщений и средней части на деталях путем обеспечения кругового превыщения утолщений над средней частью детали и снижения трудоемкости изготовления, деталь базируют и закрепляют в двух поперечных сечениях средней части, а обработку и зацентровку торца выполняют с одной установки детали. 2.Способ по п. 1, отл и ч а ю ши и ся тем, что, с целью обеспечения на пустотелых деталях кругового превыщепия наружной и внутренней поверхностей утолщений над соотпетствующими поверхностями средней части, деталь базируют и закрепляют в одном сечении за наружную, в другом сечении - за внутреннюю поверхности, при этом длина поверхности базирования в каждом сечении прямо пропорциональна расстоянию от обрабатываемого торца до сечения.

3. Способ по п. 1, отличающийся тем, что, с целью исключения на пустотелых деталях влияния погрешностей, формы и расположения внутренней поверхности

утолщений на точность центрирования и обработки при обточке наружной поверхности утолщений, зацентровку торцов выполняют под углом конусности меньще угла конусности центров станка, ..

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 563219, кл. В 23В 1/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1982 |

|

SU1021517A2 |

| Способ обработки искривленных нежестких деталей | 1975 |

|

SU563219A1 |

| Способ механической обработки нежестких валов | 1989 |

|

SU1761382A1 |

| Способ обработки нежестких валов в центрах | 1979 |

|

SU770660A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2003 |

|

RU2242349C2 |

| Борштанга | 1979 |

|

SU844133A1 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| Центровое устройство | 1985 |

|

SU1379009A1 |

| Способ получения заготовок типа валов | 1982 |

|

SU1057183A1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2015 |

|

RU2612877C1 |

Авторы

Даты

1980-11-07—Публикация

1979-05-03—Подача