Изо.бретение относится к области обработки материалов резанием и может быть использовано при обработке нежестких деталей, имеющих пространственное коробление.

Целью изобретения является повышение точности обработки.

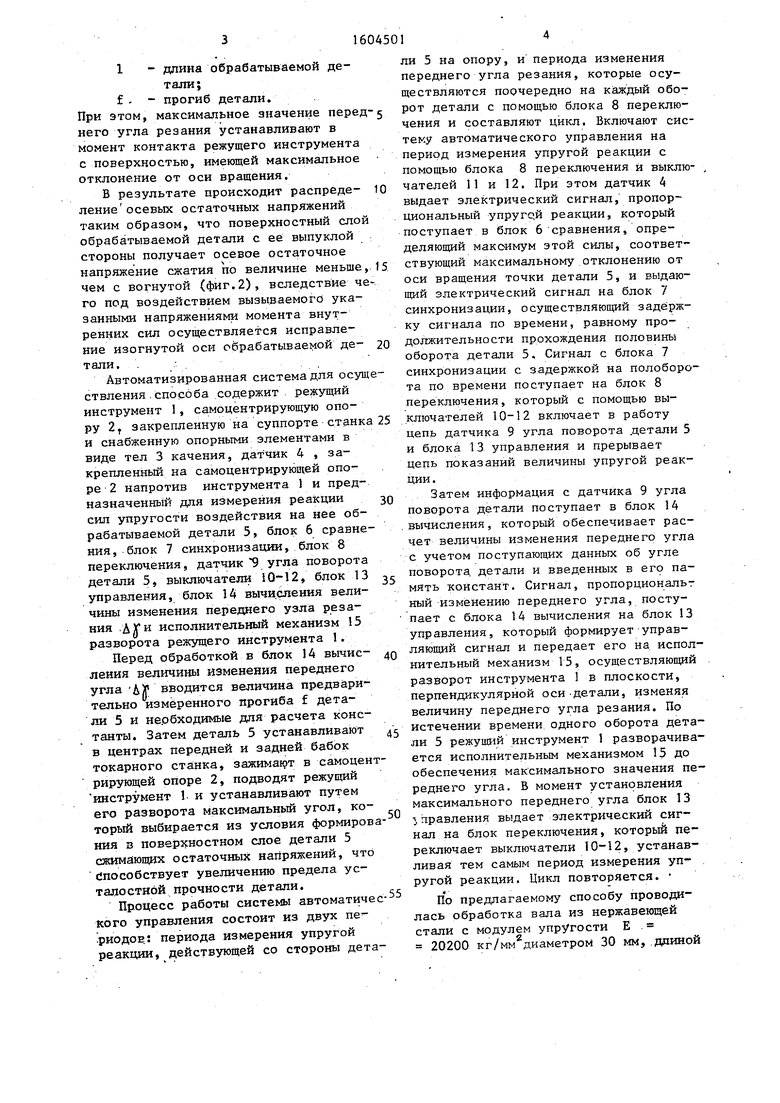

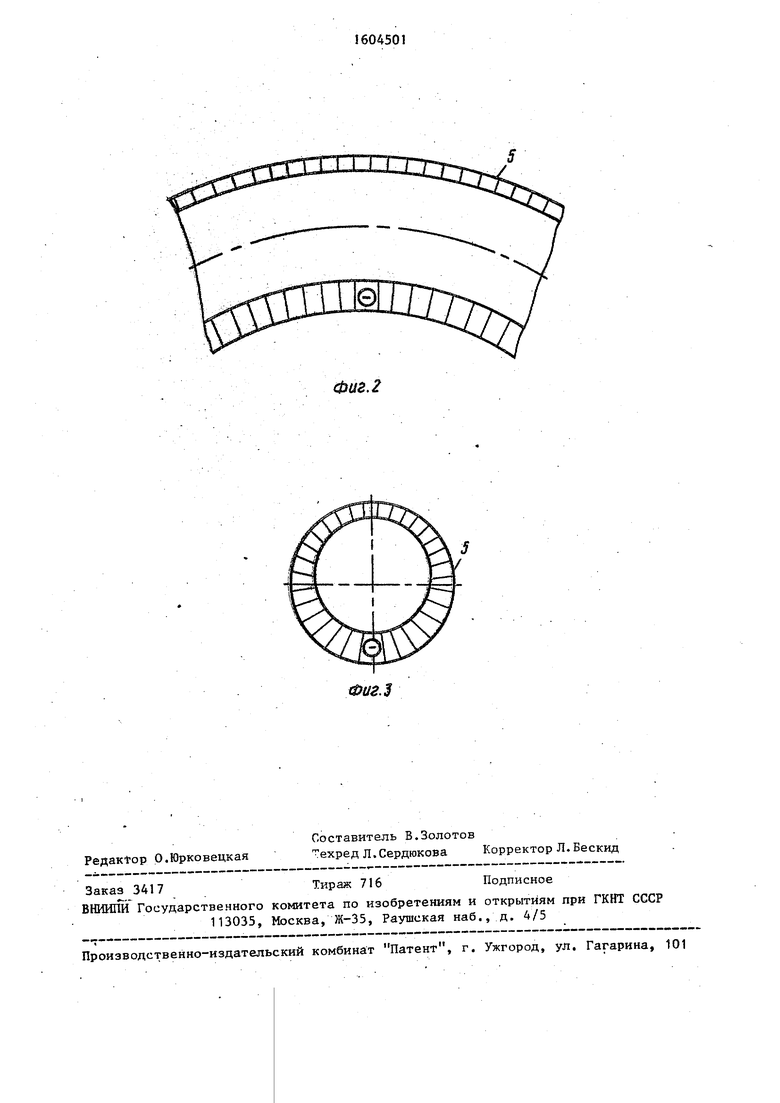

На фиг.1 представлена схема автоматизированной системы для осуществления предлагаемого способа; на фиг.2 и 3 - эпюры распределения остаточных напряжений в поверхностном слое обработанной детали.

Способ токарной обработки осуществляется следующим образом.

Обрабатываемую деталь, у которой предварительно измерена величина прогиба, приводят во вращение и протачи- . вают перемещающимся вдоль ее оси режущим инструментом, изменяя при этом передний угол резания Д в зависимости от текущей величины прогиба детали .

и поворота, исходя из функциональной зависимости

Ду (1 -cosC/)K

40Е1 iPRn

f.

где

R

t - угол поворота точки обраба- . тыв-аемой поверхности, имеющей максимальное отклонение от оси вращения, отсчитанный от вершины режущего инструмента;

-эмпирический коэффициент, характеризующий свойства обрабатываемого материала; модуль упругости;

-момент инерции относительно оси, проходящей через центр тяжести сечения детали;

-радиус обрабатываемой де-тали;

Е 01

1 - длина обрабатываемой детали;

f. - прогиб детали.

При этом, максимальное значение переднего угла резания устанавливают в момент контакта режущего инструмента с поверхностью, имеющей максимальное отклонение от оси вращения.

В результате происходит распреде- ление осевых остаточных напряжений таким образом, что поверхностный слой обрабатываемой детали с ее выпуклой стороны получает осевое остаточное напряжение сжатия по величине меньше ,. чем с вогнутой фиг.2), вследствие чего под воздействием вызываемого указанными напряжениями момента внутренних сил осуществляется исправление изогнутой оси обрабатываемой де-

тали. . .. .

Автоматизированная система для осущ

ствления.способа содержит режущий инструмент 1, самоцентрирующую опору 2 f закрепленную на суппорте станка и снабженную опорными элементами в виде тел 3 качения, датчик 4 , закрепленный на самодентрирующей опоре 2 напротив инструмента 1 и предназначенный для измерения реакции сил упругости воздействия на нее обрабатываемой детали 5, блок 6 сравнения, блок 7 синхронизации, блок 8 переключения, датчик-9. угла поворота детали 5, выключатели 10-12, блок 13 управления, блок U вычисления величины изменения переднего узла резания Ajf и исполнителышй механизм 15 разворота режущего инструмента 1.

Перед обработкой в блок 14 вычис- Ленин величида изменения переднего угла AjP вводится величина предварительно измеренного прогиба f детали 5 и необходимые дпя расчета константы. Затем деталь 5 устанавливают в центрах передней и задней бабок токарного станка, зажиман т в самоценрирующей опоре 2, подводят режущий инструмент 1 и устанавливают путем его разворота максимальный угол, ко- торый выбирается из условия формировния в поверхностном слое детали 5 сжимающих остаточных напряжений, что способствует увеличению предела усталостной прочности детали.

Процесс работы системы автоматичекого управления состоит из двух периодов.: периода измерения упругой реакции,действующей со стороны дет

ли 5 на опору, и периода изменения переднего угла резания, которые осуществляются поочередно на каждый оборот детали с помощью блока 8 переключения и составляют цикл. Включают систему автоматического управления на период измерения упругой реакции с помощью блока 8 переключения и выклю- чателей 11 и 12. При этом датчик 4 выдает электрический сигнал, пропорциональный упругой реакции, который поступает в блок 6 сравнения, определяющий максимум этой силы, соответствующий максимальному отклонению от оси вращения точки детали 5, и выдающий электрический сигнал на блок 7 синхронизации, осуществляющий задержку сигнала по времени, равному про- должительности прохождения половины оборота детали 5. Сигнал с блока 7 синхронизации с задержкой на полоборота по времени поступает на блок 8 переключения, который с помощью выключателей 10-12 включает в работу цепь датчика 9 угла поворота детали 5 и блока 13 управления и прерывает цепь показаний величины упругой реакции .

Затем информация с датчика 9 угла поворота детали поступает в блок 14 .вычисления, который обеспечивает расчет величины изменения переднего угла с учетом поступающих данных об угле поворота, детали и введенных в его память констант. Сигнал, пропорциональт ный изменению переднего угла, посту- пает с блока 14 вычисления на блок 13 управления, который формирует-управляющий сигнал и передает его на исполнительный механизм 15, осуществляющий разворот инструмента 1 в плоскости, перпендикулярной оси Детали, изменяя величину переднего угла резания. По истечении времени одного оборота детали 5 режущий инструмент 1 разворачивается исполнительным механизмом 15 до обеспечения максимального значения переднего угла. В момент установления максимального переднего угла блок 13 3 правления выдает электрический сигнал на блок переключения, который переключает выключатели 10-12, устанавливая тем самым период измерения упругой реакции. Цикл повторяется.

По предлагаемому способу проводилась обработка вала из нержавеющей стали с модулем упругости Е 20200 кг/мм диаметром 30 мм, длиной

1 600 мм, имеющего прогиб 1,5мм. Формула изобретения

Обработка точением проводилась проходным резцом ( С 45°, Cf, 45°, 06 12°) с частотой вращения детали 300 об/мин и подачей S 0,25 мм/об на глубину резания t 0,5 мм .

Способ токарной обработки нежестких деталей, включающий при каждом ее обороте изменение геометрии резания, отличающийся тем, что, с целью повышения точности обработки деталей, имеющих пространственное коробление, изменяют в зависимости от ее прогиба и угла поворота передний угол резания на величину, опре деляемую из соотношения

Предварительно на основании экспе- .риментальных исследований бьша установлена зависимость изменения осевых остаточных напряжений от изменения переднего угла резания для данного материала, на основании которой был выбран максимальный передний угол If макс 2° и эмпирический коэффициент К .0,12 град/кг/мм . В процессе обработки передний угол изменяли на величину, определяемую по предложенному соотношению с учетом собст iiR4 детали на угол

венного момента инерции I

Так, при повороте Ц) |Г/2 и UI 3/21Г изменение переднего угла Ду 1,5 роте детали на угол (

7Г

и при повоизменение

переднего угла ДУ 3, что соответ- ствоиало значению переднего угла У - 5 . После обработки величина прогиба детали f 0,025 мм, после десятидневной выдержки детали в вертикальном положении величина прогиба уменьшилась до f 0,02 мм.

Ю

Способ токарной обработки нежестких деталей, включающий при каждом ее обороте изменение геометрии резания, отличающийся тем, что, с целью повышения точности обработки деталей, имеющих пространственное коробление, изменяют в зависимости от ее прогиба и угла поворота передний угол резания на величину, определяемую из соотношения

5

0

Д| ( где ( 1 - cos

) «-fiiir

5

0

угол поворота точки обрабатываемой поверхности, имеющей макгг.мальное отклонение от оси вращения, отсчитанный от вершины режущего инструмента; К - эмпирический коэффициент, ха- рактеризуЮ1ций свойства обрабатываемого материала; Е - 1одуль упругости; I - момент инерции относительно оси, проходящей через центр тяжести сечения детали; R .Еадиус обрабатываемой детали; 1 - длина обрабатываемой детали; f - прогиб детали,

устанавливая его максимальное значение в момент контакта режущего инструмента с поверхностью, имеющей максимальное отклонение от оси вращения.

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхностным пластическим деформированием | 1987 |

|

SU1466918A1 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| Способ обработки поверхностным пластическим деформированием | 1989 |

|

SU1660944A1 |

| Способ обработки нежестких деталей | 1982 |

|

SU1085674A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Устройство для обработки с вибрациями нежестких цилиндрических деталей | 1985 |

|

SU1301648A1 |

| Способ обработки нежестких деталей | 1980 |

|

SU973240A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при обработке нежестких деталей, имеющих пространственное коробление. Целью изобретения является повышение точности обработки. Для этого при каждом обороте нежесткой детали в зависимости от ее прогиба и угла поворота изменяют передний угол резания на величину, определяемую из предложенного математического соотношения, устанавливая его максимальное значение в момент контакта режущего инструмента с поверхностью, имеющей максимальное отклонение от оси вращения. 3 ил.

Фиг. 2

Физ.

| Способ токарной обработки радиусных кольцевых канавок | 1985 |

|

SU1291289A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ,(54) СПОСОБ ТОКАРНОЙ ОБРАБОТКИ НЕЖЕСТ- :К11Х ДЕТАЛЕЙ ;{57) Изобретение относится к обработке материалов резанием и может быть использовано при обработке нежестких деталей, имеющих пространственное коробление | |||

| Целью изобретения является повышение точности обработки | |||

| Для этого при каждом обороте нежесткой детали в зависимости от ее прогиба и угла поворота изменяют передний угол резания на величину, определяемую из предложенного математического соотношения, устанавливая его максимальное значение в момент контакта режущего инструмента с поверхностью., имеющей максимальное отклонение от оси вращения | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-11-07—Публикация

1988-04-08—Подача