Изобретение относится к станкостроению и предназначено для управления положением исполнительных органов станка.

Целью изобретения является повы- шение точности обработки путем обеспечения термостабилизированного состояния станка.

Способ основан на том, что в станке, находящемся в термостабилизиро- ванном состоянии, соответствующем определенной избыточной температуре в характерной точке несущей системы всегда формируется одна и та же тепловая деформация, и, как результат ее влияния, наступает такое смещение оси вращения шпинделя металлорев

жущего станка, которое характерно только для данной избыточной температуры. При этом для каждой частоты вращения шпинделя существует только одно значение избыточной температуры в характерной точке, которое свидетельствует о достижении станком термостабилизированного состояния. Предварительно установив значения температуры в характерньк точках несущей системы и величины теп- ловьгк смещений шпинделя станка конкретной модели, пребывающего в тер- мостабилизированном состоянии, на всех частотах шпинделя определяют величины коррекций для каждой частоты вращения шпинделя. Полученные знчения вводят в программируемую систему компенсации тепловьк смещений. До начала обработки задаются значением частоты вращения шпинделя, обепечивают приведение станка в термо- стабилизированное состояние, управляют его тепловым режимом и вводят коррекцию установочных перемещений рабочих органов станка. Затем начинают обработку,при которой обеспечивают постоянное пребывание станка в термостабилизированном состояний.

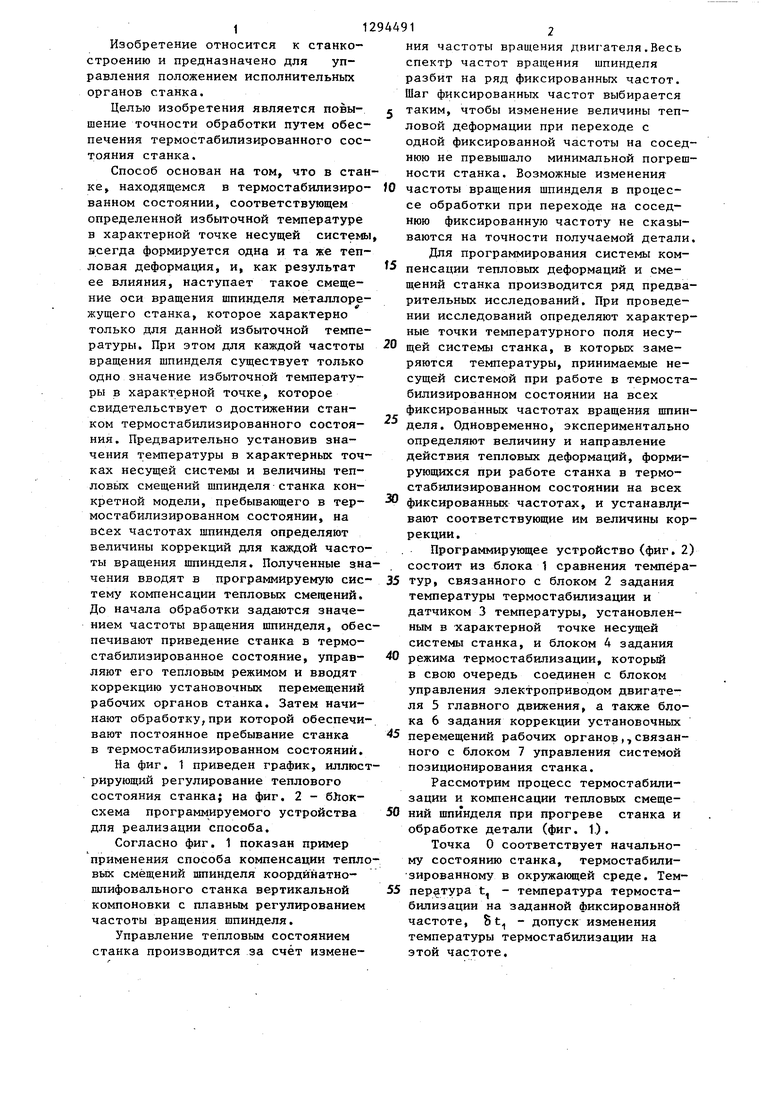

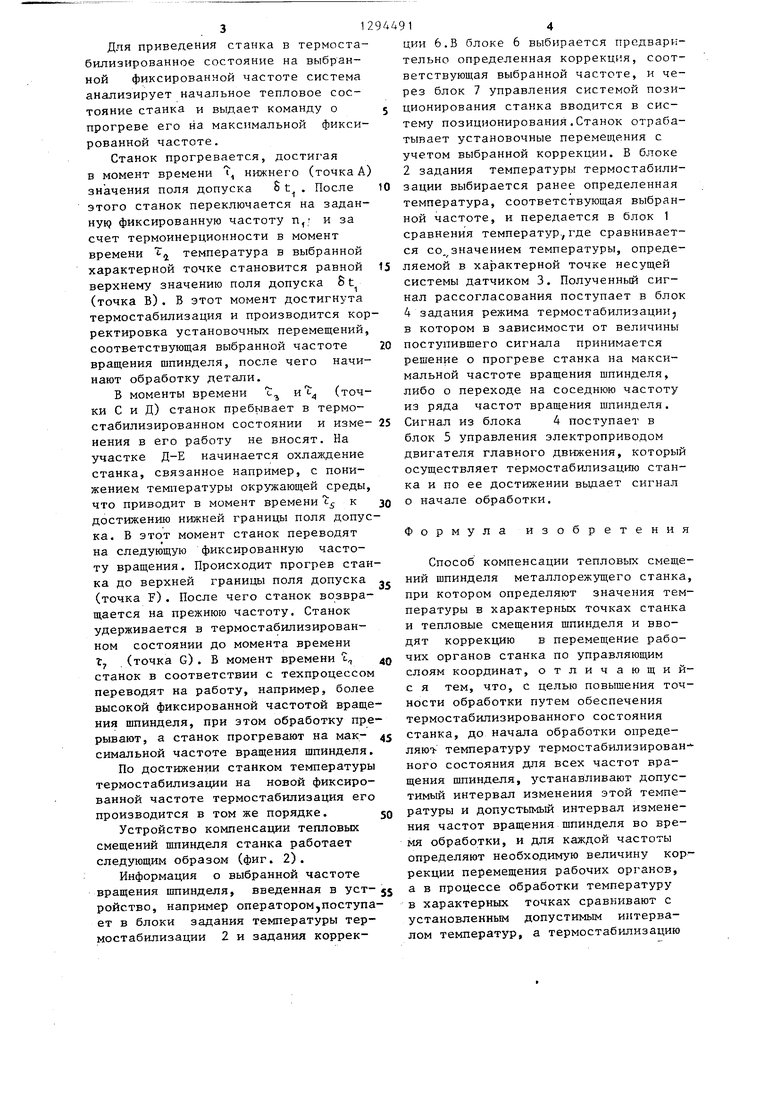

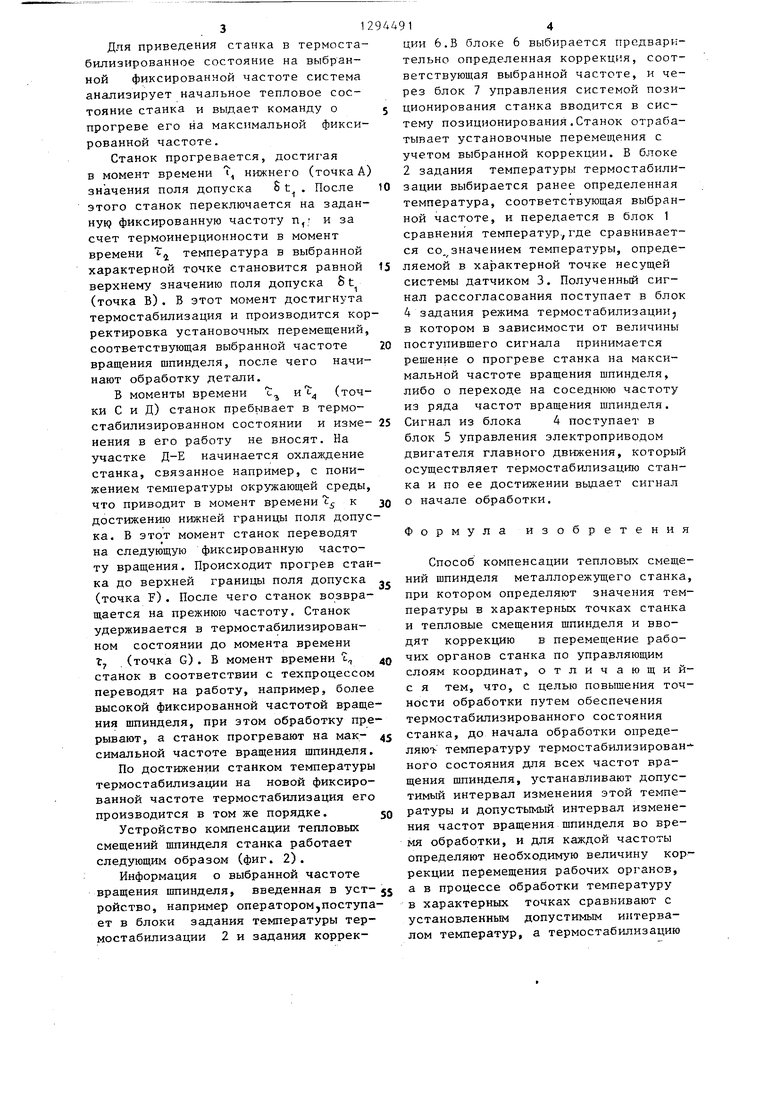

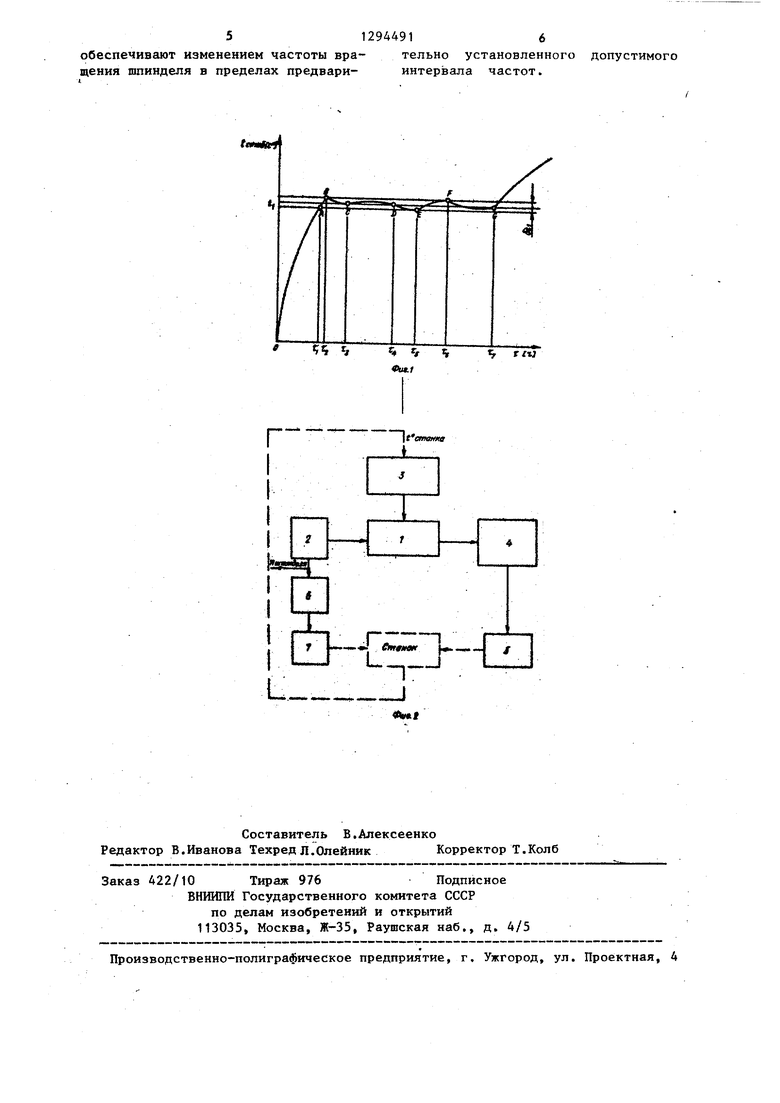

На фиг. 1 приведен график, иллюсрирующий регулирование теплового состояния станка; на фиг. 2 - 6hoK- схема программируемого устройства для реализации способа.

Согласно фиг. 1 показан пример применения способа компенсации теплвых смещений шпинделя коордйнатно- шлифовального станка вертикальной компоновки с плавным регулированием частоты вращения шпинделя.

Управление тепловым состоянием станка производится за счёт измене

5

0

5

ния частоты вращения двиг-ателя .Весь спектр частот вращения шпинделя разбит на ряд фиксированных частот. Шаг фиксированных частот выбирается таким, чтобы изменение величины тепловой деформации при переходе с одной фиксированной частоты на соседнюю не превышало минимальной погрешности станка. Возможные изменения частоты вращения шпинделя в процессе обработки при переходе на сосед- нюю фиксированную частоту не сказываются на точности получаемой детали. Для программирования системы компенсации тепловых деформаций и смещений станка производится ряд предварительных исследований. При проведении исследований определяют характерные точки температурного поля несущей системы станка, в которых замеряются температуры, принимаемые несущей системой при работе в термоста- билизированном состоянии на всех фиксированных частотах вращения шпинделя. Одновременно, экспериментально определяют величину и направление действия тепловых деформаций, формирующихся при работе станка в термостабилизированном состоянии на всех фиксированных частотах, и устанавлр- вают соответствующие им величины коррекции.

Программирующее устройство (фиг. 2) состоит из блока 1 сравнения температур, связанного с блоком 2 задания температуры термостабилизации и датчиком 3 температуры, установленным в характерной точке несущей системы станка, и блоком 4 задания режима термостабилизации, которьй в свою очередь соединен с блоком управления электроприводом двигателя 5 главного движения, а также блока 6 задания коррекции установочных 5 перемещений рабочих органов,,связанного с блоком 7 управления системой позиционирования станка.

Рассмотрим процесс термостабилизации и компенсации тепловых смещений шпинделя при прогреве станка и обработке детали (фиг. 1.).

Точка О соответствует начальному состоянию станка, термостабили- зированному в окружающей среде. Тем- перэтура ц - температура термоста- билизации на заданной фиксированней частоте, 8t - допуск изменения температуры термостабилизации на этой частоте.

0

5

0

0

55

31

Для приведения станка в термоста- билизированное состояние на выбранной фиксированной частоте система анализирует начальное тепловое состояние станка и выдает команду о прогреве его на максимальной фиксированной частоте.

Станок прогревается, достиг-ая в момент времени i , нижнего (точка А значения поля допуска S t . После этого станок переключается на задан- нун фиксированную частоту п,; и за счет термоинерционности в момент времени Т температура в выбранной характерной точке становится равной

верхнему значению поля допуска

St

(точка В). В этот момент достигнута термостабилизация и производится корректировка установочных перемещений, соответствующая выбранной частоте вращения шпинделя, после чего начинают обработку детали.

В моменты времени t и (точки С и Д) станок пребывает в термо- стабилизированном состоянии и изме- нения в его работу не вносят. На участке Д-Е начинается охлаждение станка, связанное например, с понижением температуры окружающей среды, что приводит в момент времени к достижению нижней границы поля допуска. В этот момент станок переводят на следующую фиксированную частоту вращения. Происходит прогрев стан

ка до верхней границы поля допуска (точка F). После чего станок возвращается на прежнюю частоту. Станок удерживается в термостабилизирован- ном состоянии до момента времени tj (точка G). Б момент времени ц станок в соответствии с техпроцессом переводят на работу, например, более высокой фиксированной частотой вращения шпинделя, при этом обработку прерывают, а станок прогревают на мак- симальной частоте вращения шпинделя.

По достижении станком температуры термостабилизации на новой фиксированной частоте термостабилизация его производится в том же порядке.

Устройство компенсации тепловых смещений шпинделя станка работает следующим образом (фиг. 2).

Информация о выбранной частоте вращения шпинделя, введенная в уст- ройство, например оператором поступает в блоки задания температуры термостабилизации 2 и задания коррек

5

10

3

0

5 о

5

д 5

0

4914

ции 6.В блоке 6 выбирается предварительно определенная коррекция, соответствующая выбранной частоте, и через блок 7 управления системой позиционирования станка вводится в систему позиционирования.Станок отрабатывает установочные перемещения с учетом выбранной коррекции. В блоке 2 задания температуры термостабилизации выбирается ранее определенная температура, соответствующая выбранной частоте, и передается в блок 1 сравнения температур., где сравнивается со,значением температуры, определяемой в характерной точке несущей системы датчиком 3, Полученный сигнал рассогласования поступает в блок 4 задания режима тepмocтaбилизaцииJ в котором в зависимости от величины поступившего сигнала принимается решение о прогреве станка на максимальной частоте вращения шпинделя, либо о переходе на соседнюю частоту из ряда частот вращения шпинделя. Сигнал из блока 4 поступает в блок 5 управления электроприводом двигателя главного движения, который осуществляет термостабилизацию станка и по ее достижении выдает сигнал о начале обработки.

Формула изобретения

Способ компенсации тепловых смещений шпинделя металлорежущего станка, при котором определяют значения температуры в характерньсх точках станка и тепловые смещения шпинделя и вводят коррекцию в перемещение рабочих органов станка по управляющим слоям координат, отличающий- с я тем, что, с целью повьш1ения точности обработки путем обеспечения термостабилизированного состояния станка, до начала обработки определяют- температуру термостабилизирован- ного состояния для всех частот вращения шпинделя, устанавливают допустимый интервал изменения этой температуры и допустымый интервал изменения частот вращения шпинделя во время обработки, и для каждой частоты определяют необходимую величину коррекции перемещения рабочих органов, а в процессе обработки температуру в характерных точках сравнивают с установленным допустимым интервалом температур, а термостабилизацию

512944916

обеспечивают изменением частоты вра- тельно установленного допустимого щения шпинделя в пределах предвари- интервала частот.

Изобретение относится к станкостроению. Целью изобретения- является повышение точности обработки путем обеспечения термостабилизиро- ванного состояния станка,Для этого определяют значения температуры в характерных точках несущей системы и тепловые смещения шпинделя,вводят коррекции в перемещение рабочих органов станка по управляемым осям координат при работе станка,управляют тепловым режимом и до начала обработки вводят коррекдаю , установочных перемещений рабочих органов станка, соответствукщую частоте вращения шпинделя при обработке. 2 ил. S (Л

Ч

г г,

«bCf

rtt

Составитель В.Апексеенко Редактор В.Иванова Техред Л.Олейник I :----.

З аз 422/10 Тираж 976Подписное

ВНИЙПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/Ь

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная,

| Способ автоматической компенсации тепловых смещений шпинделя металлорежущего станка | 1982 |

|

SU1041226A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-07—Публикация

1985-04-05—Подача