Объектом настоящего изобретения является шпиндельный узел станка, снабженный устройством для обнаружения тепловой деформации.

В области станков, в частности станков, имеющих большие размеры, пользователи испытывают значительную потребность в изготовлении механических деталей со все более жесткими производственными допусками. Эта потребность учитывается изготовителями таких станков, которые прилагают большие усилия, проводя научно-исследовательские работы для улучшения характеристик станков.

На величину допусков на обработку, которую можно получить для механической детали, сильно влияют тепловые и механические деформации, которым подвергаются опорные детали станка, поддерживающие обрабатывающий инструмент в требуемом положении в пространстве.

По существу станок содержит главную направляющую и подвижную группу, состоящую из подвижного суппорта, скользящего по этой направляющей, шпиндельный узел, скользящий в поперечном направлении относительно движущегося суппорта, шпиндель, скользящий параллельно шпиндельному узлу и выполненный с возможностью вращения вокруг своей оси вращения, и инструментальную оправку, выполненную с возможностью соединения с обрабатывающим инструментом и расположенную на переднем конце шпинделя.

В то время как главную направляющую, особенно на станках большого размера, оснащают системами компенсации деформаций, до сих пор считающимися надежными, подвижные группы в настоящее время не имеют столь же эффективных систем для устранения деформаций тепловой природы, которые характерны для этой зоны. Существует несколько решений для обнаружения деформаций, которым подвержены эти опорные детали станка.

Целью настоящего изобретения является улучшение известных в настоящее время устройств, обеспечивая их способностью более надежно обнаруживать возникающие тепловые деформации.

Эта цель достигается с помощью шпиндельного узла по п.1 формулы. В зависимых пунктах описаны варианты воплощения.

Признаки и преимущества шпиндельного узла по настоящему изобретению будут более понятны из нижеследующего описания иллюстративного и неограничивающего примера со ссылками на приложенные чертежи, на которых изображено следующее:

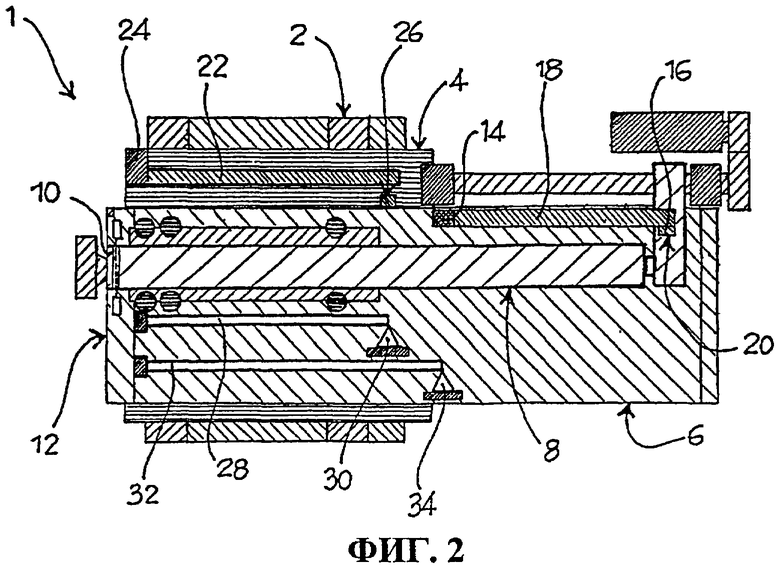

фиг.1 изображает схематический вид станка, содержащего шпиндельный узел по варианту настоящего изобретения;

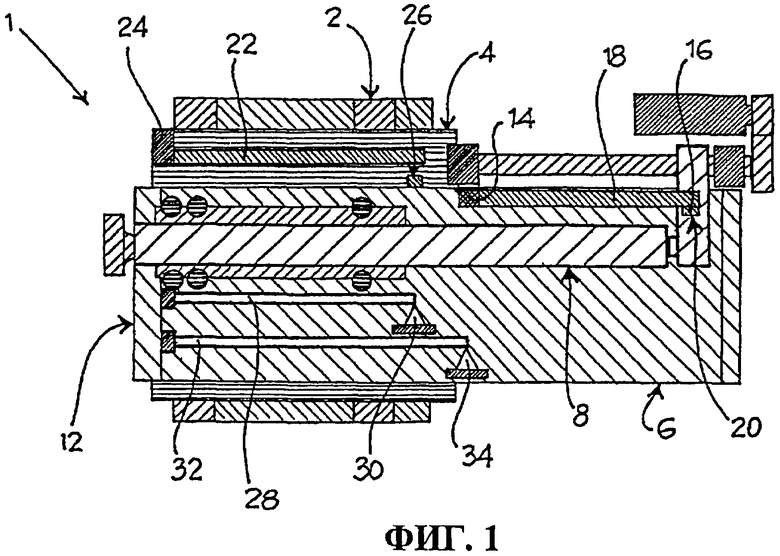

фиг.2 - схематический вид другого станка, содержащего шпиндельный узел по другому варианту настоящего изобретения.

Согласно предпочтительному варианту на фиг.1 показан станок 1, содержащий неподвижную направляющую 2, которая проходит в превалирующем продольном направлении, например вертикальном, то есть перпендикулярно поверхности земли, на которой установлен станок.

Кроме того, станок 1 содержит подвижную группу, соединенную с направляющей 2. Подвижная группа выполнена с возможностью перемещения, по меньшей мере, в этом продольном направлении направляющей 2, и подвижная группа содержит подвижный суппорт 4, оперативно соединенный с направляющей 2 для смещения в этом продольном направлении, и шпиндельный узел со шпинделем, установленный на подвижном суппорте 4 и перемещающийся вместе с ним.

Шпиндельный узел, соединенный с подвижным суппортом 4, содержит шпиндельный узел 6, иначе именуемый "бабкой", и шпиндель 8.

Шпиндельный узел 6 установлен на подвижном суппорте 4 и оперативно соединен с ним так, чтобы смещаться относительно подвижного суппорта 4 в осевом направлении, перпендикулярном продольному направлению, в котором подвижный суппорт 4 может перемещаться относительно направляющей 2.

В частности, шпиндельный узел 6 выполнен с возможностью перемещения между убранным положением и выдвинутым положением, приспособленным для осуществления обработки механической детали, в котором шпиндельный узел 6 выступает от подвижного суппорта 4 на большее расстояние, чем в убранном положении.

Шпиндельный узел 6 имеет внутреннее пространство, открытое спереди через отверстие в шпиндельном узле. Шпиндель 8, по меньшей мере, частично установлен во внутреннем пространстве шпиндельного узла.

Шпиндель 8 установлен в шпиндельном узле 6 с возможностью вращения вокруг своей оси вращения и с возможностью смещения относительно шпиндельного узла 6 в осевом направлении.

В частности, шпиндель 8 выполнен с возможностью смещения между убранным положением и выдвинутым положением, приспособленным для обработки механической детали, в котором он выступает спереди из шпиндельного узла сквозь отверстие в шпиндельном узле на большее расстояние, чем в убранном положении.

Шпиндель 8 содержит сигнальный элемент 10, перемещающийся вместе со шпинделем и расположенный рядом с передним концом шпинделя.

Другими словами, сигнальный элемент расположен в зависимости от характеризующих его минимальных конструктивных размеров рядом с инструментальной оправкой, обычно соединенной с передним концом шпинделя. Например, этот сигнальный элемент 10 может быть выполнен в форме отверстия или канавки в шпинделе или в форме упорной стенки, выступающей из шпинделя.

В одном варианте настоящего изобретения шпиндельный узел содержит крышку 12, которую на жаргоне называют "заглушкой", соединенную с передней частью шпиндельного узла 6, чтобы закрывать, по меньшей мере частично, отверстие в шпиндельном узле, в любом случае обеспечивая возможность выдвижения шпинделя 8. Крышка 12 шпиндельного узла съемно установлена на шпиндельном узле 6.

В частности, когда для выполнения операции механической обработки требуется использовать шпиндель 8, крышку 12 устанавливают на шпиндельный узел, чтобы защитить системы интерфейсов для принадлежностей станка (например, для головки с квадратом, универсальных головок и пр.). С другой стороны, когда шпиндель не используется, крышку 12 снимают со шпиндельного узла 6, и на его переднюю часть устанавливают обрабатывающее приспособление, например фрезерную головку.

Шпиндельный узел содержит средство обнаружения для определения подхода фиксированной точки шпинделя в заранее определенное исходное положение. Например, такое средство обнаружения прикреплено к крышке 12 шпиндельного узла и выполнено с возможностью определять положение сигнального элемента 10 шпинделя для оценки тепловой деформации шпинделя.

Средство обнаружения может содержать лазерное устройство, способное излучать лазерный луч для определения положения сигнального элемента 10.

Согласно варианту настоящего изобретения средство обнаружения может содержать выключатель, выполненный с возможностью замыкания и размыкания под воздействием сигнального элемента 10.

Согласно другому варианту настоящего изобретения средство обнаружения содержит датчик приближения для обнаружения положения сигнального элемента.

Согласно предпочтительному варианту подвижная группа содержит средство для обнаружения деформации крышки, способное обнаруживать тепловую деформацию, которую факультативно может испытывать крышка 12. Например, такое средство обнаружения деформации крышки содержит термозонд или полосу, выполненную из материала, по существу не подверженного тепловой деформации, например Invar®. В нижеследующем описании два типичных состояния станка часто будут именоваться "холодным" состоянием, которое характерно для станка после более или менее длительного простоя, и когда станок имеет по существу те же размеры, которые предусмотрены проектом, и "горячим" состоянием, которое характерно для станка после цикла прогревания, обычно выполняемого после простоя и до операции обработки, или после операции обработки, когда размеры в станке отличаются от проектных, особенно из-за возникшей тепловой деформации.

Убранное положение шпинделя определяется этим средством обнаружения. Другими словами, когда средство обнаружения обнаруживает наличие фиксированной точки на шпинделе в заранее определенном исходном положении, это положение шпинделя во время появления такого сигнала определяется как убранное положение шпинделя. То есть, когда горячий шпиндель перемещается в убранное положение, средство обнаружения определяет положение сигнального элемента 10 шпинделя, преимущественно расположенного рядом с передним концом этого шпинделя. Крышка 12 и средство обнаружения во взаимодействии с сигнальным элементом, расположенным на шпинделе, образуют устройство для обнаружения и последующей компенсации тепловой деформации шпинделя.

Кроме того, шпиндельный узел содержит первое измерительное средство для измерения осевой подачи шпинделя 8 между фиксированным исходным положением 14 на шпиндельном узле 6, и подвижным положением 16, перемещающимся относительно шпиндельного узла 6 вместе с перемещением шпинделя 8.

Согласно предпочтительному варианту это измерительное средство содержит первую оптическую линейку 18, перемещающуюся вместе со шпиндельным узлом 6 и прикрепленную к шпиндельному узлу в положении линейки для шпинделя, которое образует это фиксированное исходное положение 14 на шпиндельном узле, и первый датчик 20 положения линейки, вращающийся вместе со шпинделем 8 и взаимодействующей с первой оптической линейкой для обнаружения осевой подачи шпинделя.

При стандартной работе станка 1, когда шпиндель перемещается, положение, занимаемое первым датчиком 20 положения линейки, определяют по оптической линейке 18, тем самым измеряя осевую подачу шпинделя относительно шпиндельного узла. Система обратной связи позволяет позиционировать шпиндель по оси в соответствии с необходимостью.

Подвижная группа содержит второе измерительное средство для измерения осевой подачи шпиндельного узла 6 относительно подвижного суппорта 4.

Согласно предпочтительному варианту настоящего изобретения это второе измерительное средство содержит вторую оптическую линейку 22, перемещающуюся вместе с подвижным суппортом 4 и прикрепленную к этому подвижному суппорту в положении линейки шпиндельного узла 24, и второй датчик 26 положения линейки, вращающийся вместе со шпиндельным узлом и взаимодействующий со второй оптической линейкой 22 для обнаружения осевой подачи шпиндельного узла относительно подвижного суппорта.

Система обратной связи позволяет позиционировать шпиндельный узел в осевом направлении в соответствии с необходимостью.

При стандартной работе станка 1, когда шпиндельный узел 6 смещается, положение, занимаемое вторым датчиком 26 положения линейки, обнаруживается оптической линейкой 22, тем самым измеряющей осевую подачу шпиндельного узла 6 относительно движущегося суппорта 4.

Убранное положение шпиндельного узла определяется вторым измерительным средством. Когда шпиндельный узел полностью убран, линейка показывает максимальный ход шпиндельного узла; когда шпиндельный узел полностью выдвинут, линейка показывает "нуль", и это положение также соответствует нулю линейки. Кроме того, подвижная группа содержит второе средство обнаружения для обнаружения тепловой деформации шпиндельного узла 6.

Согласно предпочтительному варианту второе средство обнаружения содержит стержень 28 из материала, по существу не подверженного тепловой деформации.

Термин "материал, по существу не подверженный тепловой деформации" означает материал, у которого коэффициент теплового расширения значительно меньше такого коэффициента материала, из которого выполнен шпиндельный узел 6, например, более чем в десять раз. Например, стержень 28 может быть выполнен из Invar®.

Стержень 28 проходит в основном в осевом направлении и имеет передний конец, прикрепленный к шпиндельному узлу рядом с передним концом шпиндельного узла, и задний конец. В холодном состоянии задний конец стержня 28 выровнен с положением второго датчика 26 положения линейки средства измерения подачи шпиндельного узла.

Помимо этого второе средство обнаружения содержит датчик 30 положения стержня, выполненный интегрально с шпиндельным узлом 6 и способный обнаруживать осевое расстояние до заднего конца стержня 38.

При стандартной работе во время выполнения технологических операций второе средство обнаружения непрерывно отслеживает "горячее" расстояние между задним концом стержня 28 и датчиком 30. На основе этих измерений определяется тепловая деформация, которую испытывает шпиндельный узел и благодаря этому можно компенсировать такую тепловую деформацию.

Положение крепления второго датчика 26 положения линейки смещено в осевом направлении от положения линейки 14 для шпинделя.

Предпочтительно подвижная группа содержит еще одно средство обнаружения для определения тепловой деформации шпиндельного узла между положением крепления второго датчика 26 положения линейки и положением линейки 14 для шпинделя. Это дополнительное средство обнаружения выполнено отдельно и независимо от второго средства обнаружения. Оно содержит еще один стержень 32, выполненный из материала, по существу не подверженного тепловой деформации, например Invar®. Это дополнительное средство обнаружения дополнительно содержит датчик 34 положения стержня, выполненный интегрально со шпиндельным узлом 6 и способным определять осевое расстояние до заднего конца дополнительного стержня 32.

В холодном состоянии задний конец дополнительного стержня 32 выровнен с положением линейки 14 для шпинделя. С другой стороны, в горячем состоянии шпиндельный узел испытывает тепловую деформацию, и задний конец дополнительного стержня 32 находится на некотором осевом расстоянии от положения линейки 14 для шпинделя.

Во время обычных технологических операций второе средство обнаружения непрерывно отслеживает положение заднего конца первого стержня 28 и положение крепления второго датчика 26 положения линейки, дополнительное средство обнаружения определяет расстояние между задним концом дополнительного стержня 32 и положением линейки 14 для шпинделя, тем самым позволяя с высокой точностью определять общую деформацию, возникшую в подвижной группе.

Новым признаком изобретения является то, что шпиндельный узел, описанный выше, позволяет с высокой эффективностью обнаруживать общую тепловую деформацию.

Кроме того, предпочтительно шпиндельный узел соединять с известными устройствами для обнаружения тепловой деформации шпинделя.

Специалистам понятно, что в шпиндельный узел, описанный выше, могут быть внесены различные изменения и модификации, входящие в объем защиты, определенный приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ТЕПЛОВОЙ ДЕФОРМАЦИИ ШПИНДЕЛЯ СТАНКА | 2007 |

|

RU2429114C2 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Шпиндельный узел | 1989 |

|

SU1715505A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Устройство для установки датчика на шпиндельном узле | 1986 |

|

SU1400789A1 |

| Шпиндельный узел | 1979 |

|

SU994126A1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1999 |

|

RU2158660C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| Шпиндельный узел | 1977 |

|

SU721250A1 |

Изобретение относится к машиностроению, а именно к средствам измерения тепловой деформации шпиндельного узла станка. Подвижная группа станка содержит подвижный суппорт (4), шпиндельный узел (6), шпиндель (8), первое измерительное средство для измерения осевой подачи шпинделя относительно шпиндельного узла, второе измерительное средство для измерения осевой подачи шпиндельного узла относительно подвижного суппорта, второе средство обнаружения для обнаружения тепловой деформации шпиндельного узла и дополнительное средство обнаружения для обнаружения тепловой деформации шпиндельного узла между передней поверхностью шпиндельного узла и неподвижным исходным положением шпиндельного узла. Обеспечивается повышение точности изготовления деталей на станке. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Подвижная группа станка, содержащая подвижный суппорт (4), выполненный с возможностью соединения с неподвижной направляющей (2) и с возможностью перемещения в продольном направлении неподвижной направляющей, шпиндельный узел (6), выполненный с возможностью перемещения в осевом направлении, перпендикулярном указанному продольному направлению, имеющий внутреннее пространство, открытое на передней поверхности через отверстие в шпиндельном узле, шпиндель (8), по меньшей мере частично расположенный во внутреннем пространстве шпиндельного узла, установленный с возможностью вращения вокруг оси вращения и оперативно соединенный со шпиндельным узлом с возможностью смещения в осевом направлении между убранным положением и выдвинутым положением, в котором можно выполнять технологическую операцию, и шпиндель выступает из передней части шпиндельного узла через отверстие в шпиндельном узле на большее расстояние, чем в убранном положении, первое измерительное средство, предназначенное для измерения осевой подачи шпинделя относительно шпиндельного узла между фиксированным исходным положением на шпиндельном узле и подвижным положением относительно шпиндельного узла и способное перемещаться вместе со шпинделем, второе измерительное средство, предназначенное для измерения осевой подачи шпиндельного узла относительно подвижного суппорта между фиксированным исходным положением на подвижном суппорте и подвижным относительно подвижного суппорта положением, способное перемещаться вместе со шпиндельным узлом, второе средство обнаружения, предназначенное для измерения тепловой деформации шпиндельного узла между передней поверхностью шпиндельного узла и подвижным относительно подвижного суппорта положением и способное перемещаться вместе со шпиндельным узлом, отличающаяся тем, что она дополнительно содержит дополнительное средство обнаружения, предназначенное для измерения тепловой деформации шпиндельного узла между передней поверхностью шпиндельного узла и фиксированным исходным положением на шпиндельном узле.

2. Группа по п.1, в котором дополнительное средство обнаружения содержит дополнительный стержень (32), выполненный из материала, по существу, не подверженного тепловому расширению, проходящий в основном в осевом направлении и имеющий передний конец, прикрепленный к шпиндельному узлу рядом с передним концом шпиндельного узла, и задний конец, и дополнительный датчик (34) выполненный интегрально со шпиндельным узлом и предназначенный для измерения осевого расстояния до заднего конца стержня.

3. Группа по п.2, в которой задний конец дополнительного стержня выровнен с фиксированным исходным положением первого средства измерения подачи шпинделя.

4. Группа по п.2 или 3, в которой дополнительный стержень выполнен из материала с коэффициентом теплового расширения, меньшим коэффициента теплового расширения материала шпиндельного узла.

5. Группа по п.4, в которой коэффициент теплового расширения материала дополнительного стержня более чем в десять раз меньше коэффициента теплового расширения материала шпиндельного узла.

6. Группа по п.5, в которой материалом дополнительного стержня является Invar®.

7. Группа по любому из пп.1-3, в которой второе средство обнаружения содержит стержень (28), выполненный из материала, по существу, не подверженного тепловому расширению, проходящий в основном в осевом направлении и имеющий передний конец, прикрепленный к шпиндельному узлу рядом с передним концом шпиндельного узла, и задний конец, и датчик (30) стержня, выполненный интегрально со шпиндельным узлом и предназначенный для измерения осевого расстояния до заднего конца стержня.

8. Группа по любому из пп.1-3, в которой первое измерительное средство содержит первую оптическую линейку (18), способную перемещаться вместе со шпиндельным узлом и прикрепленную к шпиндельному узлу в положении линейки (14) для шпинделя, которое образует фиксированное исходное положение шпиндельного узла, и первый датчик (20) линейки, способный вращаться совместно со шпинделем и взаимодействовать с первой оптической линейкой для определения осевой подачи шпинделя.

9. Группа по п.8, в которой второе измерительное средство содержит вторую оптическую линейку (22), способную перемещаться вместе с подвижным суппортом и прикрепленную к подвижному суппорту в положении линейки (24) для шпиндельного узла, и второй датчик (26) линейки, способный вращаться совместно со шпиндельным узлом и взаимодействовать со второй оптической линейкой для определения осевой подачи шпиндельного узла.

10. Группа по любому из пп.1-3, которая содержит первое средство обнаружения, предназначенное для определения положения фиксированной точки шпинделя для обнаружения тепловой деформации шпинделя.

11. Группа по п.10, которая содержит крышку (12) шпиндельного узла, съемно соединенную спереди со шпиндельным узлом для частичного закрывания отверстия в шпиндельном узле и в любом случае обеспечивающую возможность перемещения шпинделя.

12. Группа по п.11, которая содержит средство для обнаружения деформации крышки шпиндельного узла.

13. Станок (1), содержащий неподвижную направляющую (2), превалирующим направлением которой является продольное направление, и подвижную группу, выполненную по любому из пп.1-12.

| Устройство для программного управления | 1989 |

|

SU1693590A1 |

| Устройство для установки датчика на шпиндельном узле | 1986 |

|

SU1400789A1 |

| Устройство для направления инструмента с подводом СОЖ к глубокосверлильным станкам | 1982 |

|

SU1093429A1 |

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| US 3581553, 01.06.1968. | |||

Авторы

Даты

2011-10-20—Публикация

2007-04-30—Подача