Изобретение относится к станкостроению и может быть использовано при токарной обработке некруглых валов, например распределительных валов двигателей внутреннего сгорания, профильных валов с равноосным контуром.

Цель изобретения - расширение функциональных возможностей системы.

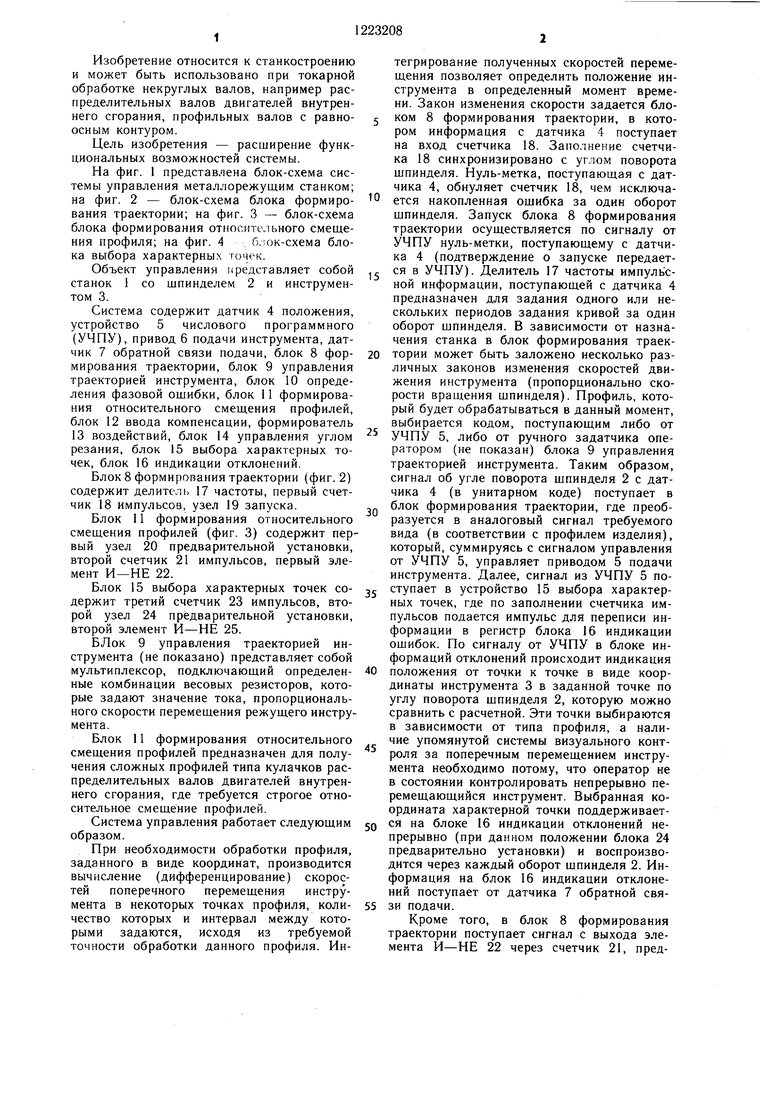

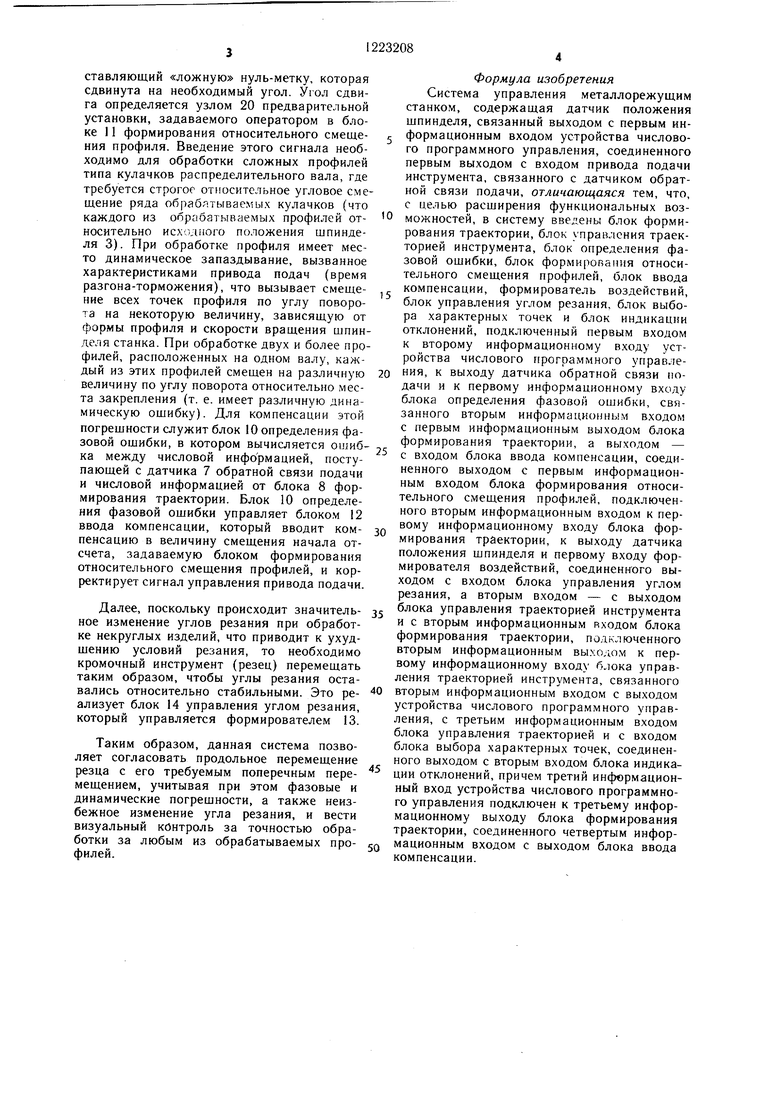

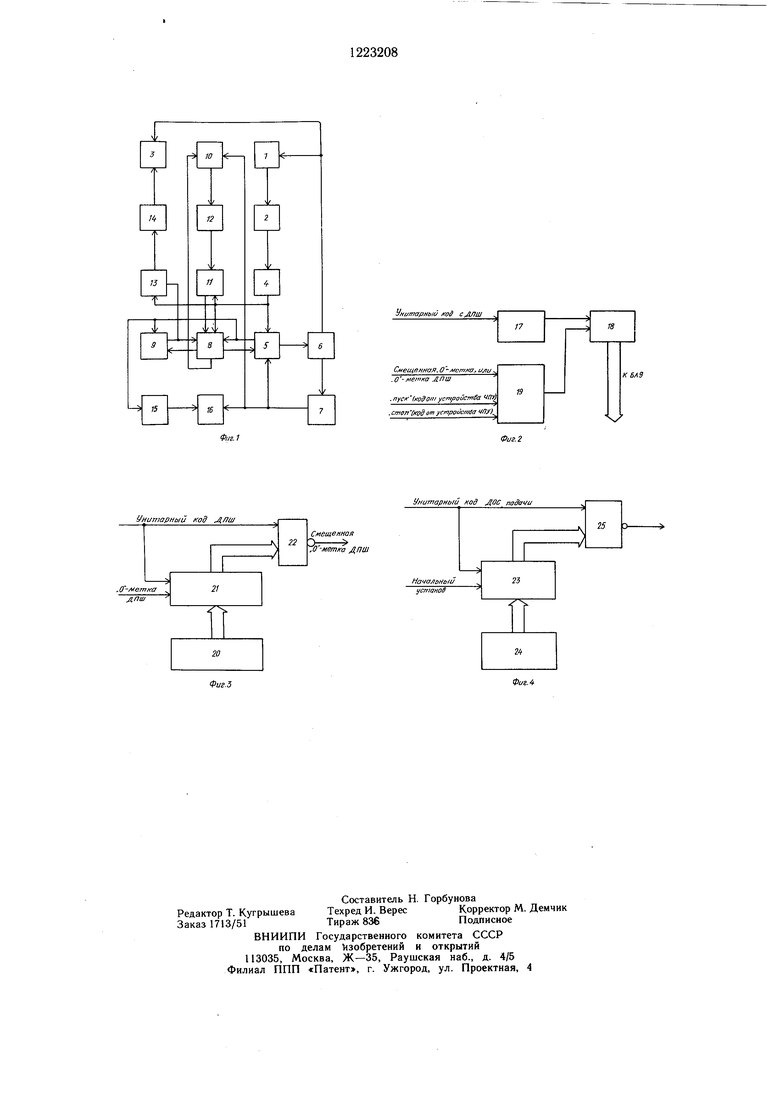

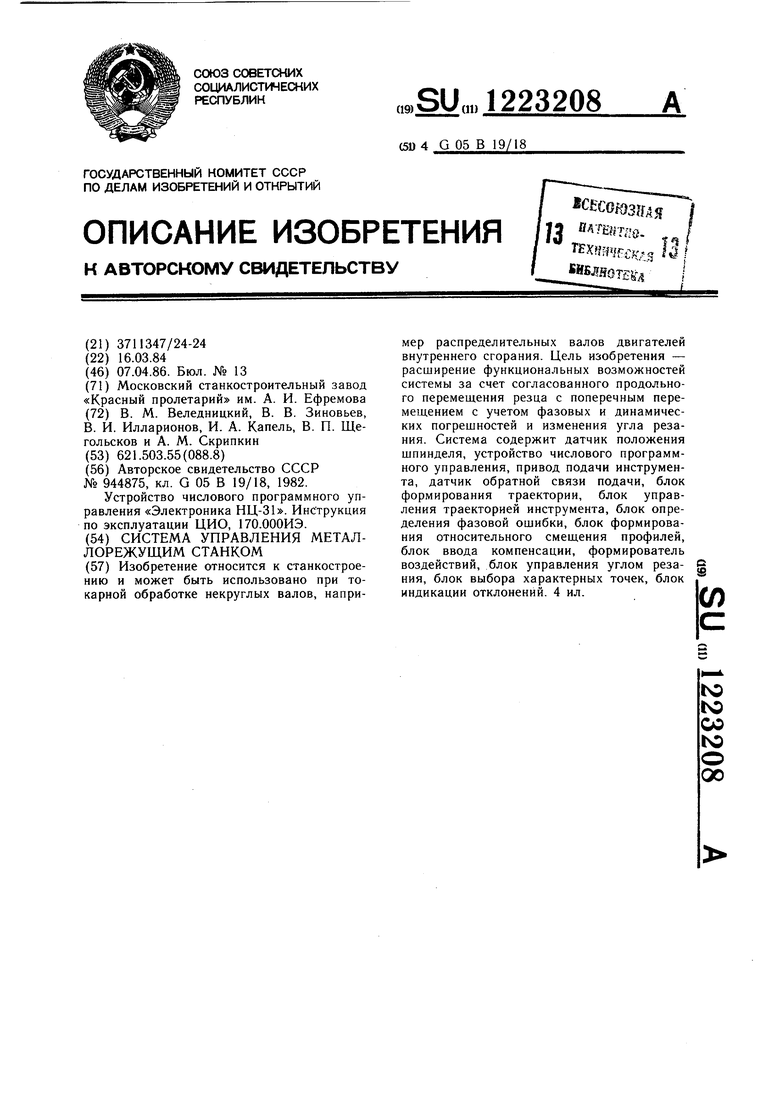

На фиг. 1 представлена блок-схема системы управления металлорежущим станком; на фиг. 2 - блок-схема блока формирования траектории; на фиг. 3 - блок-схема блока формирования относительного смещения профиля; на фиг. 4 б.:ок-схема блока выбора характерных точек.

Объект управления представляет собой станок со шпинделем 2 и инструментом 3.

Система содержит датчик 4 положения, устройство 5 числового программного (УЧПУ), привод 6 подачи инструмента, датчик 7 обратной связи подачи, блок 8 формирования траектории, блок 9 управления траекторией инструмента, блок 10 определения фазовой ошибки, блок 11 формирования относительного смещения профилей, блок 12 ввода компенсации, формирователь 13 воздействий, блок 14 управления углом резания, блок 15 выбора характерных точек, блок 16 индикации отклонений.

Блок 8 формирования траектории (фиг. 2) содержит делитель 17 частоты, первый счетчик 18 импульсов, узел 19 запуска.

Блок 11 формирования относительного смещения профилей (фиг. 3) содержит первый узел 20 предварительной установки, второй счетчик 21 импульсов, первый элемент И-НЕ 22.

Блок 15 выбора характерных точек содержит третий счетчик 23 импульсов, второй узел 24 предварительной установки, второй элемент И-НЕ 25.

БЛок 9 управления траекторией инструмента (не показано) представляет собой мультиплексор, подключающий определенные комбинации весовых резисторов, которые задают значение тока, пропорционального скорости перемещения режущего инструмента.

Блок 11 формирования относительного смещения профилей предназначен для получения сложных профилей типа кулачков распределительных валов двигателей внутреннего сгорания, где требуется строгое относительное смещение профилей.

Система управления работает следующим образом.

При необходимости обработки профиля, заданного в виде координат, производится вычисление (дифференцирование) скоростей поперечного перемещения инструмента в некоторых точках профиля, количество которых и интервал между которыми задаются, исходя из требуемой точности обработки данного профиля. Интегрирование полученных скоростей перемещения позволяет определить положение инструмента в определенный момент времени. Закон изменения скорости задается бло- ком 8 формирования траектории, в котором информация с датчика 4 поступает на вход счетчика 18. Заполнение счетчика 18 синхронизировано с углом поворота шпинделя. Нуль-метка, поступающая с датчика 4, обнуляет счетчик 18, чем исключао ется накопленная ошибка за один оборот шпинделя. Запуск блока 8 формирования траектории осуществляется по сигналу от УЧПУ нуль-метки, поступающему с датчика 4 (подтверждение о запуске передает ся в УЧПУ). Делитель 17 частоты импульсной информации, поступающей с датчика 4 предназначен для задания одного или нескольких периодов задания кривой за один оборот шпинделя. В зависимости от назначения станка в блок формирования траек0 тории может быть заложено несколько различных законов изменения скоростей движения инструмента (пропорционально скорости вращения шпинделя). Профиль, который будет обрабатываться в данный момент, выбирается кодом, поступающим либо от

УЧПУ 5, либо от ручного задатчика оператором (не показан) блока 9 управления траекторией инструмента. Таким образом, сигнал об угле поворота шпинделя 2 с датчика 4 (в унитарном коде) поступает в блок формирования траектории, где преобразуется в аналоговый сигнал требуемого вида (в соответствии с профилем изделия), который, суммируясь с сигналом управления от УЧПУ 5, управляет приводом 5 подачи инструмента. Далее, сигнал из УЧПУ 5 по5 ступает в устройство 15 выбора характерных точек, где по заполнении счетчика импульсов подается импульс для переписи информации в регистр блока 16 индикации ошибок. По сигналу от УЧПУ в блоке информации отклонений происходит индикация

0 положения от точки к точке в виде координаты инструмента 3 в заданной точке по углу поворота шпинделя 2, которую можно сравнить с расчетной. Эти точки выбираются в зависимости от типа профиля, а наличие упомянутой системы визуального контроля за поперечным перемещением инструмента необходимо потому, что оператор не в состоянии контролировать непрерывно перемещающийся инструмент. Выбранная координата характерной точки поддерживает0 ся на блоке 16 индикации отклонений непрерывно (при данном положении блока 24 предварительно установки) и воспроизводится через каждый оборот шпинделя 2. Информация на блок 16 индикации отклонений поступает от датчика 7 обратной свя5 зи подачи.

Кроме того, в блок 8 формирования траектории поступает сигнал с выхода элемента И-НЕ 22 через счетчик 21, пред5

ставляющий «ложную нуль-метку, которая сдвинута на необходимый угол. Угол сдвига определяется узлом 20 предварительной установки, задаваемого оператором в блоке 11 формирования относительного смещения профиля. Введение этого сигнала необходимо для обработки сложных профилей типа кулачков распределительного вала, где требуется строгое относительное угловое смещение ряда обрабатываемых кулачков (что каждого из обрабатываемых профилей относительно исходного положения шпинделя 3). При обработке профиля имеет место динамическое запаздывание, вызванное характеристиками привода подач (время разгона-торможения), что вызывает смещение всех точек профиля по углу поворота на некоторую величину, зависящую от формы профиля и скорости вращения шпинделя станка. При обработке двух и более профилей, расположенных на одном валу, каждый из этих профилей смещен на различную величину по углу поворота относительно места закрепления (т. е. имеет различную динамическую ошибку). Для компенсации этой погрешности служит блок 10 определения фазовой ошибки, в котором вычисляется ошибка между числовой информацией, поступающей с датчика 7 обратной связи подачи и числовой информацией от блока 8 формирования траектории. Блок 10 определения фазовой ошибки управляет блоком 12 ввода компенсации, который вводит компенсацию в величину смещения начала отсчета, задаваемую блоком формирования относительного смещения профилей, и корректирует сигнал управления привода подачи.

Далее, поскольку происходит значительное изменение углов резания при обработке некруглых изделий, что приводит к ухуд- щению условий резания, то необходимо кромочный инструмент (резец) перемещать таким образом, чтобы углы резания оставались относительно стабильными. Это реализует блок 14 управления углом резания, который управляется формирователем 13.

Таким образом, данная система позволяет согласовать продольное перемещение резца с его требуемым поперечным перемещением, учитывая при этом фазовые и динамические погрещности, а также неизбежное изменение угла резания, и вести визуальный контроль за точностью обработки за любым из обрабатываемых профилей.

5

Формула изобретения Система управления металлорежущим станком, содержащая датчик положения щпинделя, связанный выходом с первым ин- г формационным входом устройства числового программного управления, соединенного первым выходом с входом привода подачи инструмента, связанного с датчиком обратной связи подачи, отличающаяся тем, что, с целью расширения функциональных воз- 0 можностей, в систему введены блок формирования траектории, блок управления траекторией инструмента, блок определения фазовой ошибки, блок формирования относительного смещения профилей, блок ввода компенсации, формирователь воздействий, блок управления углом резания, блок выбора характерных точек и блок индикации отклонений, подключенный первым входом к второму информационному входу устройства числового программного управле0 ния, к выходу датчика обратной связи подачи и к первому информационному входу блока определения фазовой ошибки, связанного вторым информационным входом с первым информационным выходом блока формирования траектории, а выходом -

5 с входом блока ввода компенсации, соединенного выходом с первым информационным входом блока формирования относительного смещения профилей, подключенного вторым информационным входом к первому информационному входу блока формирования траектории, к выходу датчика положения шпинделя и первому входу формирователя воздействий, соединенного выходом с входом блока управления углом резания, а вторым входом - с выходом

блока управления траекторией инструмента и с вторым информационным входом блока формирования траектории, подключенного вторым информационным выходом к первому информационному входу блока управления траекторией инструмента, связанного

0 вторым информационным входом с выходом устройства числового программного управления, с третьим информационным входом блока управления траекторией и с входом блока выбора характерных точек, соединенного выходом с вторым входом блока индикации отклонений, причем третий информационный вход устройства числового программного управления подключен к третьему информационному выходу блока формирования траектории, соединенного четвертым информационным входом с выходом блока ввода компенсации.

Фиг. 1

Смещенная .О -метка ДПШ

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальное следящее устройство для станков с программным управлением | 1982 |

|

SU1070508A1 |

| Устройство для контроля износа инструмента | 1989 |

|

SU1702245A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2004 |

|

RU2293010C2 |

| Устройство для контроля средств числового программного управления | 1988 |

|

SU1675852A1 |

| Устройство для измерения мощности резания | 1989 |

|

SU1739220A2 |

| Устройство для адаптивного управления металлорежущим станком | 1989 |

|

SU1667008A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РАЗРАБОТКИ ИЗДЕЛИЙ И УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗДЕЛИЯ НА СТАНКАХ С ЧПУ НА ОСНОВЕ 3D МОДЕЛЕЙ | 2016 |

|

RU2640383C1 |

Изобретение относится к станкостроению и может быть использовано при токарной обработке некруглых валов, например распределительных валов двигателей внутреннего сгорания. Цель изобретения - расширение функциональных возможностей системы за счет согласованного продольного перемещения резца с поперечным перемещением с учетом фазовых и динамических погрешностей и изменения угла резания. Система содержит датчик положения шпинделя, устройство числового программного управления, привод подачи инструмента, датчик обратной связи подачи, блок формирования траектории, блок управления траекторией инструмента, блок определения фазовой ошибки, блок формирования относительного смещения профилей, блок ввода компенсации, формирователь воздействий, блок управления углом резания, блок выбора характерных точек, блок индикации отклонений. 4 ил. (Л ю ю 00 ю

Фиг.5

Фиг.

| Устройство для оптимизирования скорости резания | 1980 |

|

SU944875A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Инструкция по эксплуатации ЦИО, 170.000ИЭ. | |||

Авторы

Даты

1986-04-07—Публикация

1984-03-16—Подача