Изобретение относится к станкостроению и может быть использовано во всех областях машиностроения для управления осевыми температурными деформациями рабочих органов технологических машин.

Из уровня техники известен способ автоматической подналадки положения рабочих органов путем перераспределения внутренних деформаций корпусных элементов, несущих рабочие органы станка, подвергающихся нагреву или охлаждению в зависимости от величины отклонений рабочих органов (АС №189281, кл. B23B 25/06, 1966).

Недостатками данного способа является необходимость периодического измерения перпендикулярности оси шпинделя к плоскости стола, или обрабатываемой детали, что обусловливает большие потери информации, приводит к практической сложности измерений в процессе работы станка, невозможности уменьшения осевых смещений шпинделя из-за отсутствия данных о них, а нагрев или охлаждение корпусной детали, несущей рабочие орган станка позволяет снизить только ее изгибные тепловые деформации приводящие к отклонения от перпендикулярности оси шпинделя, а так же управления нагревом или охлаждением корпусной детали для снижения линейных деформаций в разных направления неэффективно и принципиально невозможно компенсировать взаимно перпендикулярные смещения рабочих органов станка.

Из уровня техники известен способ компенсации тепловых деформаций металлорежущих станков с ЧПУ, заключающийся в измерении температуры нагрева в характерной точке на станке и последующим смещении рабочих органов пропорционально изменению измеряемой температуры (Okushima K., Kakino V. Compensation of thermal displacement by coordinate system correction. CIRPann, 1975, v.25 №1 - pp.327-331).

Недостатком данного способа является необходимость экспериментального определения характерной точки для измерения температуры, которая, как известно, не занимает стабильное положение даже для однотипных станков, ее температура изменяется после достижения установившегося режима, когда происходит изменение температуры станка в пространстве, а также невозможность проведения компенсации осевых температурных деформаций, изменение которых во времени носит знакопеременный характер, в то время как температура характерной точки имеет положительный градиент.

Также известен способ компенсации тепловых деформаций металлорежущих станков, заключающийся в измерении температуры нагрева в характерных точках на станке с последующим расчетом по данным измерений отклонений рабочих органов и соответствующего смещения рабочих органов при управлении станком (Ichimija R.Heisel V. Newe Moglich Reiten der Kompensation termischer stozeinflusse an Werkzeugmaschinen. Zeitschrift fur Werkschafanfliche Fertigung, 1976, v.71, №10 - pp.441-444).

Недостатком данного способа является необходимость экспериментального определения для каждой модели станка характерных точек для измерения температуры нагрева и характера взаимосвязи этих температур с тепловыми деформациями для всех частот вращения шпинделя, не стабильности занимаемого положения характерных точек, существенной их зависимости от температуры в пространстве станка после достижения установившегося режима, а также зависимость положения характерных точек от времени эксплуатации станка.

Наиболее близким решением по технической сути и достигаемому результату является способ, заключающийся регистрация изменения температуры конструкции станка, вычисление изменения температуры, имеющего приблизительно то же значение постоянной времени, что и тепловые деформации, вычисление тепловых деформаций в соответствии с вычисленным изменением температуры и корректировок ошибок обработки с учетом вычисленных тепловых деформаций (EP 0687522, B23Q 15/18, 2002 г.).

Недостатком данного способа является необходимость экспериментального определения для каждой модели станка характерных точек для измерения температуры нагрева и характера взаимосвязи этих температур с тепловыми деформациями для всех частот вращения шпинделя, не стабильности занимаемого положения характерных точек, существенной их зависимости от температуры в пространстве станка после достижения установившегося режима, а также зависимость положения характерных точек от времени эксплуатации станка.

Техническим результатом предлагаемого изобретения является создание способа коррекции позиционирования подвижных органов металлорежущих станков, который позволил бы повысить уровень их точности, расширить технические и технологические возможности их использования, увеличение надежности обеспечения и стабильности величины взаимного положения рабочих органов и шпинделя станка в период работы металлорежущего станка, за счет определения избыточных температур наиболее нагретых деталей станка: передней и задней стенок колонны и шпиндельной бабки по всей их длине.

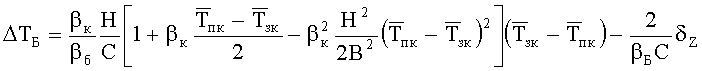

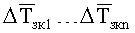

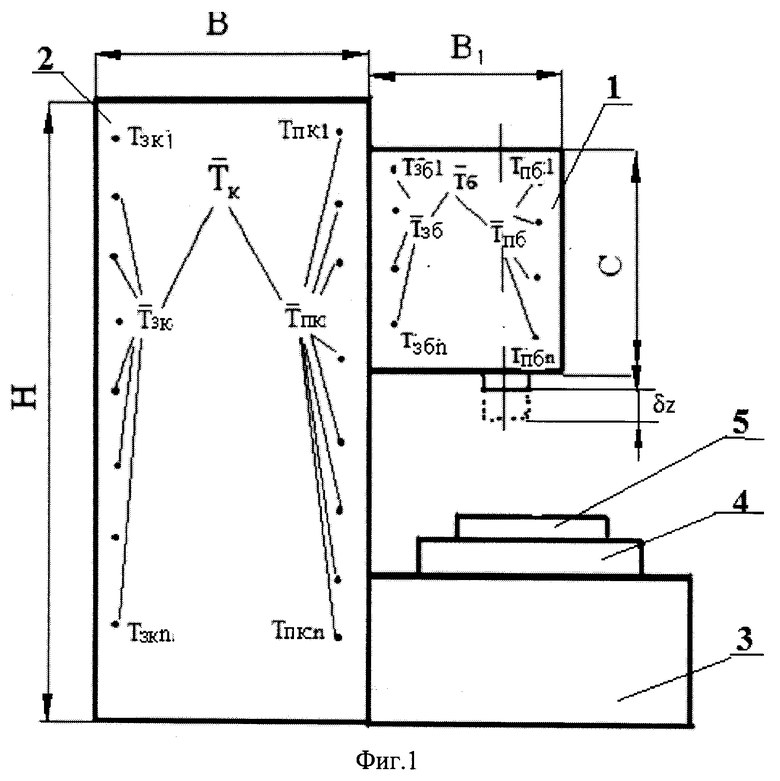

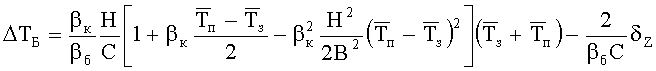

Поставленная задача решается за счет того, что в способе коррекции позиционирования подвижных органов станка в процессе обработки, заключающемся в определении температур стенок колонны и шпиндельной бабки 1 металлорежущего станка в процессе обработки, по которым осуществляется определение смещения с последующей коррекцией указанных смещений посредством взаимного перемещения подвижных органов станка, согласно изобретению, определяют средние избыточные температуры передней и задней стенок колонны и шпиндельной бабки посредством установки датчиков по всей их длине, затем находят допустимое значение средней избыточной температуры шпиндельной бабки по следующей зависимости

где:

βк, βб - коэффициенты линейного температурного расширения материалов колонны и шпиндельной бабки;

H, B, C - линейные размеры колонны - высота и ширина, шпиндельной бабки - высота;

δz - заданная величина осевых температурных деформаций станка, с последующим сравнением и изменением до определенной требуемой температуры шпиндельной бабки.

Заявленное изобретение осуществляется следующим образом.

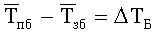

Изменение температуры шпиндельной бабки до рассчитанной величины в период работы металлорежущего станка осуществляют по измеренным и определенным средним избыточным температурам передней и задней стенок шпиндельной бабки

Сущность изобретения поясняется чертежами.

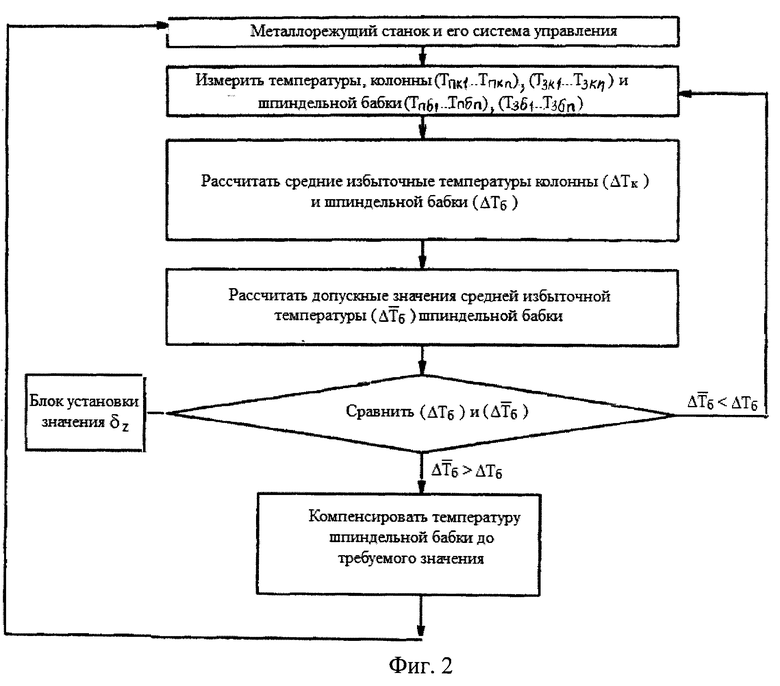

На фиг.1 показана схема измерения температур колонны 2 и шпиндельной бабки 1 металлорежущего станка.

На фиг.2 показана принципиальная схема способа коррекции позиционирования подвижных органов станка в процессе обработки.

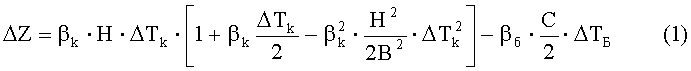

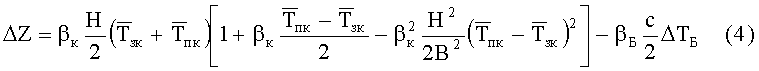

Способ основан на том, что изменение осевых температурных деформаций шпинделя ΔZ металлорежущих станков обусловлено и определяется средними избыточными температурами колонны 2 и шпиндельной бабки 1 (Фиг.1) и определяется следующей функциональной зависимостью:

где: ΔZ - осевое температурное смещение шпинделя;

ΔTБ, ΔTк - средние избыточные температуры шпиндельной бабки 1 и колонны 2;

βк, βб - коэффициенты линейного расширения материалов колонны 2 и шпиндельной бабки 1;

H, B, C - линейные размеры колонны - высота и ширина, шпиндельной бабки - высота.

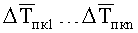

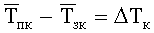

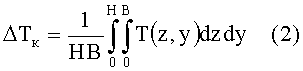

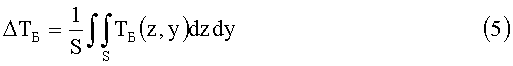

Если известно температурное поле колонны 2, то ее среднее значение равно:

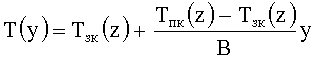

Из теории теплопроводности известно, что температурное поле колонны 2 можно представить в виде T(z,y)=T(z) T(y), а распределение температуры по широте колонны является линейным и может быть записано

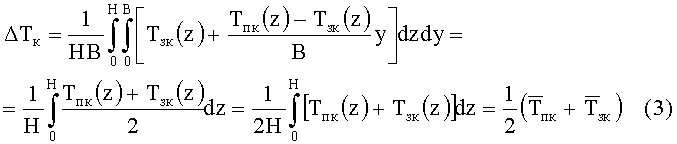

где Tn(z), Tз(z) - соответственно распределение температуры вдоль передней и задней стенок колонны 2. Следовательно, выражение (2) примет вид:

Тогда, учитывая (3), выражение (1) запишем в следующем виде:

где ΔTБ(X,Y) - распределение температуры стенки шпиндельной бабки 1;

S - поверхность стенки шпиндельной бабки 1;

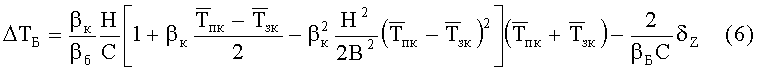

Это позволяет установить характер связи температуры ΔTБ(X,Y) шпиндельной бабки 1, как самого теплонапряженного узла станка, температуры станины 3, салазок 4 и стола 5, которого не изменяются, с заданной, из соображений требуемой точности обработки в направлении OZ, предельной величиной осевых температурных деформаций δz и средними температурами передней и задней стенок колонны 2, которая опишется следующей зависимостью:

или

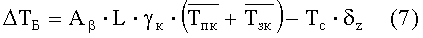

где:

L - коэффициент, характеризующий влияние теплоактивных линейных размеров колонны 2 и шпиндельной бабки 1 на уровень их нагрева, равный отношению длин колонны 2 и шпиндельной бабки 1 в направлении OZ.

γк - коэффициент, характеризующий влияние неравномерности распределения температурного поля колонны 2 на величину смещения шпинделя.

Tс - коэффициент, характеризующий величину превышения температуры шпиндельной бабки 1, обусловливающую осевое смещение шпинделя в 1 мкм.

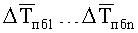

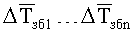

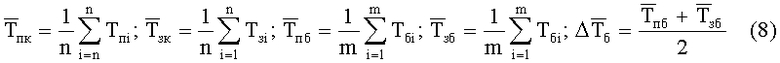

Тогда, среднюю температуру шпиндельной бабки 1 определяют по значениям средних измеренных температур передней

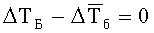

Вычисленное по (6) допустимое значение ΔTБ средней избыточной температуры сравнивают со значением средней избыточной температуры

а)

б)

Можно также установить не абсолютное равенство нулю разности

Например, средние избыточные температуры передней и задней стенок колонны 2 могут быть определены по значениям

Количество точек измерения определяется заданной погрешность приближения и вычисляется по разности максимальной и минимальной температуры передней и задней стенок. В предельном случае количество точек измерения равно двум по каждой стенке колонны 2 и шпиндельной бабки 1.

Рассмотрим пример управления величиной осевых температурных деформаций, когда требуется обеспечить и поддерживать величину осевых температурных деформаций δz=10 мкм, при следующих значениях исходных данных, характеризующих материал и линейные размеры колонны и шпиндельной бабки: βк=10,5·10-6, 1/°C; βк=11,5·10-6, 1/°C; Н=1,2 м; B=C=0,5 м.

По результатам измерений определены на основании зависимостей (8) следующие средние избыточные температуры:

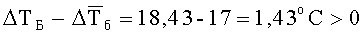

Подставляя, соответствующие данные в (6) определяем среднюю избыточную температуру шпиндельной бабки 1:

находим разность

Следовательно, необходимо изменить среднюю избыточную температуру шпиндельной бабки 1 на 1,43°C. Это можно сделать, например, охладив шпиндельную бабку 1 при помощи охлаждающих полупроводниковых батарей, или тепловых труб, снизить температуру шпиндельной бабки 1 можно также путем увеличения коэффициента теплоотдачи и т.п.

По достижению равенства

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверх суммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для автоматической компенсации тепловых смещений шпинделя металлорежущего станка с числовым программным управлением может быть использовано во всех областях машиностроения для автоматической компенсации тепловых деформаций рабочих органов технологических машин;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ИСПОЛНИТЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С ЧПУ | 2013 |

|

RU2538884C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ ТЕПЛОВЫХ СМЕЩЕНИЙ ШПИНДЕЛЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2012 |

|

RU2499658C1 |

| Шпиндельная бабка | 1987 |

|

SU1553252A1 |

| СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ ДЕФОРМАЦИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ С ЧПУ | 2014 |

|

RU2573854C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Устройство для автоматической компенсации температурных деформаций | 1970 |

|

SU437606A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ И РАЗМЕРНОЙ НАСТРОЙКИ ВЫСОКОТОЧНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1997 |

|

RU2116869C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОДШИПНИКОВ ШПИНДЕЛЬНОГО УЗЛА | 2007 |

|

RU2359800C1 |

| Металлорежущий станок | 1980 |

|

SU931354A1 |

Изобретение относится к области машиностроения, в частности к станкостроению, и предназначен для управления осевыми температурными деформациями рабочих органов металлорежущих станков. Измеряют температуры передней и задней стенок колонны 2 и шпиндельной бабки 1 и по ним определяют значение средних избыточных температур передней и задней стенок колонны 2 и шпиндельной бабки 1. Для заданной величины осевых температурных деформаций рабочих органов станка вычисляют допустимое значение избыточной температуры шпиндельной бабки и сравнивают полученное значение со средним значением температуры шпиндельной бабки 1. При неравенстве значения избыточной температуры шпиндельной бабки и среднего ее значения осуществляют изменение температуры шпиндельной бабки 1. Обеспечивается повышение точности управления, расширение технологических возможностей, увеличение надежности и стабильности взаимного осевого положения рабочих органов (1, 4, 5) металлорежущего станка в период его работы. 2 ил.

Способ коррекции позиционирования подвижных рабочих органов металлорежущего станка в процессе обработки, включающий определение температур стенок колонны и шпиндельной бабки станка в процессе обработки, выявление по ним смещения подвижных рабочих органов станка и последующую коррекцию упомянутых смещений, отличающийся тем, что температуры стенок колонны и шпиндельной бабки измеряют посредством установленных по всей их длине датчиков, по измеренным значениям температур определяют средние избыточные температуры передних и задних стенок колонны и шпиндельной бабки, затем для заданной величины осевой температурной деформации δz вычисляют допустимое значение избыточной температуры шпиндельной бабки по зависимости:

где:

βк, βб - коэффициенты линейного температурного расширения материалов колонны и шпиндельной бабки,

H, B, C - линейные размеры колонны - высота и ширина, а шпиндельной бабки - высота,

сравнивают вычисленное значение допустимой избыточной температуры шпиндельной бабки с величиной средней избыточной температуры шпиндельной бабки и в случае их неравенства осуществляют коррекцию смещения подвижных рабочих органов станка путем изменения температуры шпиндельной бабки.

| 0 |

|

SU189281A1 | |

| Устройство защиты блока питания тиристорных логических элементов от изменения чередования и обрыва фаз питающей сети | 1977 |

|

SU687522A1 |

| УСТРОЙСТВО ТЕПЛОВОГО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2381888C2 |

| УСТРОЙСТВО ВЫСОКОТОЧНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2280540C1 |

| Центробежная муфта | 1982 |

|

SU1060830A2 |

| Способ контроля температур и тепловых деформаций металлорежущего станка и устройство для его осуществления | 1981 |

|

SU998092A1 |

Авторы

Даты

2014-05-20—Публикация

2012-11-02—Подача