Изобретение относится к обработке металлов резанием и может быть ис- пользовано при сверлении сквозных, пересекающихся под разными углами, глубоких и других нетехнологических отверстий малого диаметра.

Целью изобретения является повышение производительности обработки, повышение надежности и долговечности работы устройства за счет исключения ошибок при настройке и исключения поломки сверла при выходе его из просверленного отверстия.

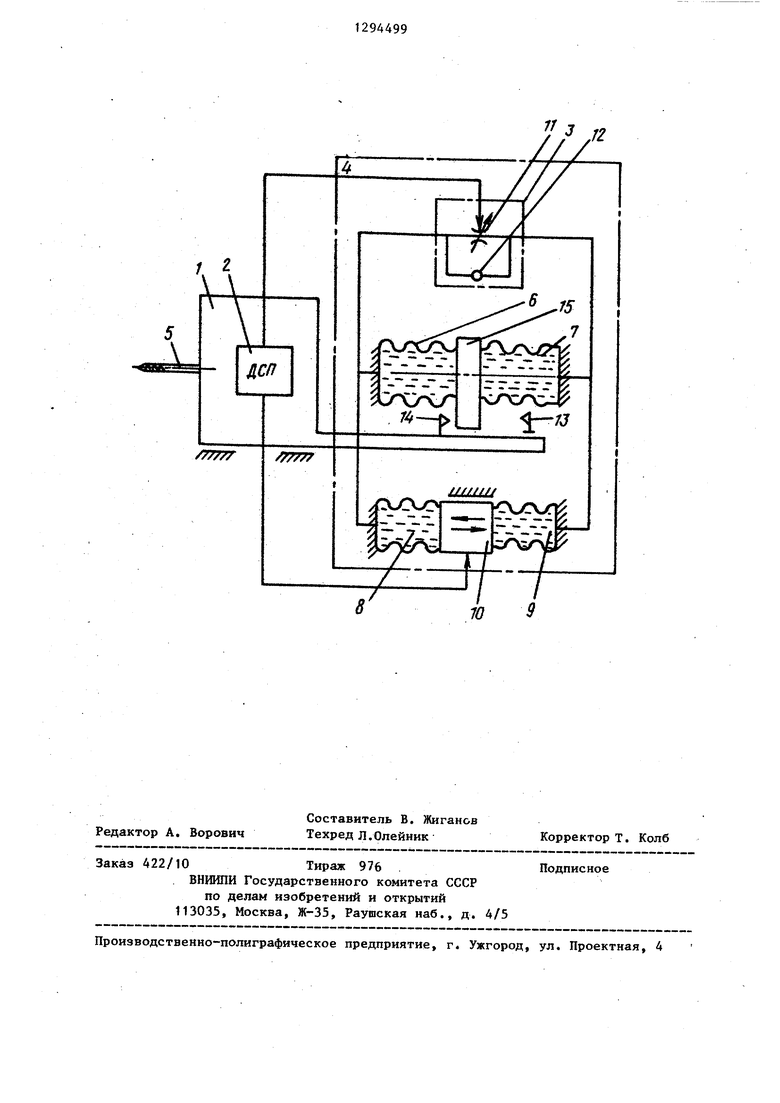

На чертеже показана схема устройства.

Устройство для предохранения ин струмента от поломок содержит пиноль 1, шпиндель которой соединен с датчиком силового параметра 2, соединенный с регулятором 3 подачи автономным контуром управления подачи и механизмом отскока 4 инструмента. На левом конце (по схеме) шпинделя закреплен инструмент 5. Автономньй контур управления подачей инструмента состоит из сильфонов 6 и 7j заполненных рабочей жидкостью, и соединенных через регулятор 3 подачи друг с другом, а также механизм отскока из сильфонов 8 и 9 отскока, связанных друг с другом подвижным звеном 10 и гидравлически связанн 1х с.соответствующими полостями сильфонов 6 и 7. Левый (по схеме) сильфон б связан гидравлически с левым сильфоном 8 отскока, а правьм сильфон 7 связан с правым сильфоном отскока 9. Регулятор 3 подачи содержит управляемый герметичный гидравлический дроссель 11 и обратный клапан 12. На корпусе пиноли 1 установлены регулируемый упор 13 для задания величины хода и неподвижньй упор 14,служаш1Ий для возвращения автономного контура управления . Вставка 15 соединяет между собо оба сильфона 6 и 7 и аналогична подвижному звену 10, которое соединяет сильфоны 8 и 9 отскока.

Устройство работает следующим образом.

Привод подачи (не показан) перемещает пиноль 1 с инструментом 5 к обрабатываемой детали (не показана) ускоренно до тех пор, пока регулируемый упор 13 не начнет контактироват со вставкой 15. При этом величина недохода инструмента до обрабатываемой детали обычно устанавливается

5

0

5

0

5

0

5

0

5

в пределах 0,2-0,5 мм. Воздействие усилия привода приводит к перетеканию рабочей жидкости из сжимаемого сильфона 6 через управляемьй герме- тичньй гидравлический дроссель 11- в растягиваемый сильфон 7. Расход рабочей жидкости через дроссель 11 определяет величину рабочей подачи. Во время обработки на инструменте 5 возникает момент от сил резания, который регистрируется датчиком 2 силового параметра. С датчика 2 силового параметра сигнал передается на регулятор 3 подачи и за счет автоматического регулирования подачи осуществляется обработка с постоянным моментом нагрузки на инструмент. При этом, если величина нагрузки на инч- струмент не превышает заданного значения, подвижное звено 10 заторможено. При возрастании нагрузки на сверло 5 от датчика 2 силового параметра передается воздействие на управляемый дроссель П. Подача уменьшается, контролируемый силовой параметр стабилизируется. При достижении подачей минимально установленной величины от контактного или бесконтактного переключателя (не показан) подается команда на промежуточный вывод сверла из отверстия. При промежуточном выводе сверла из отверстия упор 13 не контактирует с корпусом регулятора подачи. Поэтому корпус запоминает положение инструмента 5 при предьщу- щем заглублении. При этом сильфоны 6 и 7 под воздействием упругих деформаций стремятся перейти к исходному состоянию и рабочая жидкость через дроссель 11 и обратный клапан 12 перетекает из сильфона 7 в сильфон 6. Таким образом, за время промежуточ,- ного вывода за счет деформации сильфонов 6 и 7 восстанавливается величина недохода сверла. При следующих заглублениях описанный цикл повторяется до тех пор, пока деталь не будет просверлена на требуемую глубину. После этого корпус 1 отводится вправо до исходного положения, при этом неподвижный упор 14 входит в контакт с корпусом регулятора подачи и возвращает его в исходное положение. Рабочая жидкость перетекает через регулируемый дроссель 11 и обратный клапан 12 до возвращения сильфонов 6 и 7 в исходное по- Iложение.

При выходе перемычки сверла из материала детали, когда осевое усилие резко уменьшается, ранее сжатое силами резания сверло может получить дополнительное перемещение вперед. При этом момент резания, даже при полном закрытии регулятора подачи 3, резко возрастает до предельного. При этом от сигнала с датчика 2 силового параметра подвижное звено 10 перемещается влево и рабочая жидкость вытесняется из сильфона 8 в сильфон 6, а растягиваемый сильфон 9 затягивает жидкость из сжимающегося сильфона 7. Управляемый дроссель 11 и обратньй клапан при этом закрыты. Сильфон 6 под действием внутреннего гидравлического давления растягивается и, воздействуя на регулируемьй упор 13, быстро отводит пиноль 1 в направлении, обратном рабочей подачи на величину, необходимую для снятия натяга, технологической системы. При снижении момента нагрузки на инструменте 5 до допускаемой величины сигнал с датчика 2 силового параметра возвращает подвижное звено 10 в исходное положение. При этом рабочая жидкость вновь перетекает из сильфона 6 в сильфон 8, а из сильфона 9 - в сильфон 7. После возвращения подвижного звена 10 в исходное положение открывается регулируемый дроссель 11, и процесс даль- нейщей обработки детали может продолжаться. После обработки детали на пол ную глубину за счет реверсирования привода пиноль 1 возвращается в исходное положение. При этом упор 14 возвращает сильфоны 6 и 7 в исходное положение ускоренно, так как обратный клапан 12 в этот момент открывается.

Формула изобретения

1. Устройство для предохранения осевого инструмента от поломок, содежащее привод подачи инструмента, связанный с корпусом агрегатной головки датчик силового параметра, соединен- ньй с автономным контуром управления подачей через регулятор подачи, о т- личающееся тем, что, с целью повышения надежности работы, автономный контур управления подачей выполнен в виде двух сильфонов, установленных в корпусе агрегатной головки, торцы которых установлены без возможности перемещения, а корпус регулятора подачи закреплен между силь фонами с возможностью взаимодействия с упорами., установленными на корпусе агрегатной головки, один из которых - с возможностью регулирования положения, а другой - неподвижно.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения производительности обработки, оно снабжено механизмом отскока, выполненным в виде двух допрлнитель- ных сильфонов, установленных в корпусе агрегатной головки и связанных с регулятором подачи, торцы которых жестко связаны со стойкой, между двумя дополнительными сильфонами установлен элемент, связанньй с датчиком силового параметра, а между двумя сильфонами автономного контура управления подачей установлена пластина, предназначенная для взаимодействия с расположенными на корпусе агрегатной головки упорами.

10 9

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| Агрегатная головка для сверления глубоких отверстий с универсальным регулятором подачи | 1981 |

|

SU986638A1 |

| ГИДРОПРИВОД ПРЕРЫВИСТОЙ ПОДАЧИ | 1997 |

|

RU2128788C1 |

| Сверлильная головка с автоматическим регулированием подачи | 1973 |

|

SU475223A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| Гидросистема сопровождения рабочего органа сверлильного станка | 1989 |

|

SU1760185A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Дрель | 1978 |

|

SU917955A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при сверлении сквозных, пересекающихся под разными углами, глубоких и других нетехнологических отверстий малого диаметра. Целью изобретения является повьшение производительности обработки, повышение надежности и долговечности в работе устройства за счет исключения ошибок при настройке и поломки сверла при выходе его из просверленного отверстия. Устройство состоит из автономного контура управления подачей, выполненного в виде двух сильфонов, заполненных рабочей жидкостью и соединенных друг с другом через регулятор подачи, регулируемый по сигналу датчика силового параметра и механизма отскока, выполненного также в виде двух сильфонов, связанных друг с другом при помощи подвижного звена, управляемого от датчика силового параметра. Сильфоны механизма отскока соединены гидравлически с сильфонами контура управления. 1 з.п. ф-лы. 1 ил. s (Л

Редактор А. Ворович

Составитель В. Жиганов Техред Л.Олейник

Заказ 422/10Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Т. Колб

| Сверлильная головка с автоматическим регулированием подачи | 1973 |

|

SU475223A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-03-07—Публикация

1985-02-21—Подача