(54) УСТРОЙСТВО ДЛЯ ABTOMATPi4ECKOrO УПРАВЛЕНИЯ ПОДАЧЕЙ ПО ВЕЛИЧИНЕ КРУТЯЩЕГО МОМЕНТА НА СВЕРЛЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| Устройство для управления процессом глубокого сверления по величине крутящего момента | 1977 |

|

SU691249A1 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| Устройство для сверления отверстий | 1960 |

|

SU142855A1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 1999 |

|

RU2151032C1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| УСТРОЙСТВО для ПРЕРЫВИСТОЙ ПОДАЧИ ИНСТРУМЕНТА | 1969 |

|

SU248439A1 |

1

Изобретение относится к станкостроению и может быть использовано при модернизации агрегатных узлов, автоматических линий и сверлильных станков, имеющих гидравлический привод подачи исполнительного органа.

Известно устройство для управления процессом глубокого сверления по величине крутящего момента, включающее ведущий вал привода вращения, шпиндель, гидроцилиндр подачи, регулятор подачи на сливе гидроцилиндра с торцовой камерой и дроссель подпора, в котором для получения команды на промежуточный вывод инструмента введен щунтирующий дроссель на сливе гидроцилиндра и. дифференциальное реле давления, подключенное к шунтирующему дросселю 1 .

Однако ввиду того, что после каждого врезания в этом устройстве происходит вывод режущего инструмента из отверстия, длина вспомогательных ускоренных ходов силовой головки значительно увеличивается, особенно в конце сверления, что снижает производительность устройства.

Наиболее близким к предлагаемому является устройство для автоматического управления циклом подачи для станков глубокого сверления по величине крутящего момента на сверле, с осуществлением защиты инструмента от поломок по величине заданного предельного крутящего момента на инструменте. Это устройство содержит исполнительный орган, гидросистему, датчик крутящего момента с выходным элементом, встроенный в привод главного движения станка, механизм защиты инструмента от поломок и механизм переключения с уско10ренного подвода инструмента на рабочую подачу 2.

Однако данное устройство недостаточно эффективно, особенно при использовании в силовых головках агрегатных станков при 15 выполнении операций, не являющихся лимитирующими в цикле работы станка, не учитываются степень износа инструмента в процессе обработки, затрачивается значительное время на промежуточные выводы инструмента.

20

Целью изобретения является сокращение времени на обработку детали путем исключения времени на промежуточные выводы инструмента при перегрузке.

Указанная цель достигается тем, что устройство для автоматического управления подачей по величине крутящего момента на сверле, содержащее гидроцилиндр подачи исполнительного органа станка, соединенный с источником давления через электромагнитный реверсивный золотник и аппаратуру управления, включающую датчик крутящего момента, однощелевой следящий золотник с нулевым перекрытием, один канал которого подключен к порщневой полости гидроцилиндра подачи, взаимодействующий при достижении предельного крутящего момента на сверле с датчиком крутящего момента, и включенные между щтоковой полостью гидроцилиндра и реверсивным золотником параллельно соединенные электромагнитный золотник быстрых ходов и дроссель, содержащий золотник и дросселирующую щель, снабжено реле времени, включенным в цепь электромагнитов реверсивного золотника и золотника быстрых ходов, настроенным на максимальное время обработки детали, характеризующееся допустимым затуплением инструмента, а второй канал однощелевого следящего золотника соединен трубопроводом с каналом дросселя, расположенным между дросселирующей щелью и золотником дросселя.

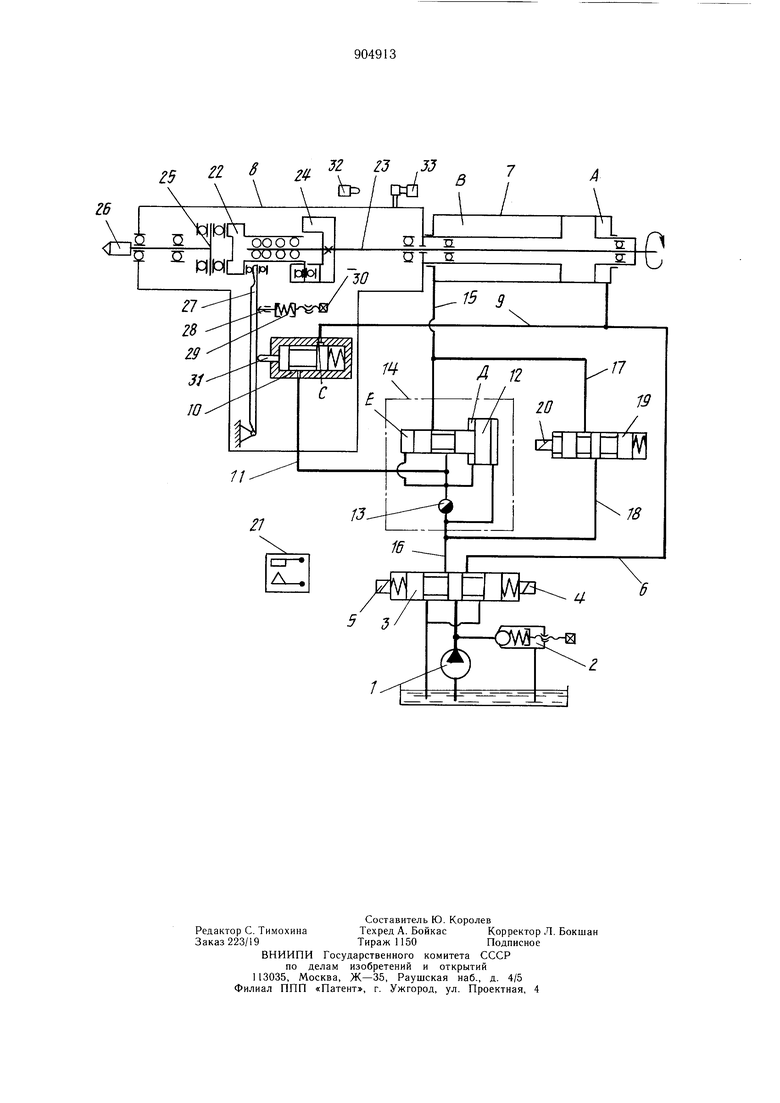

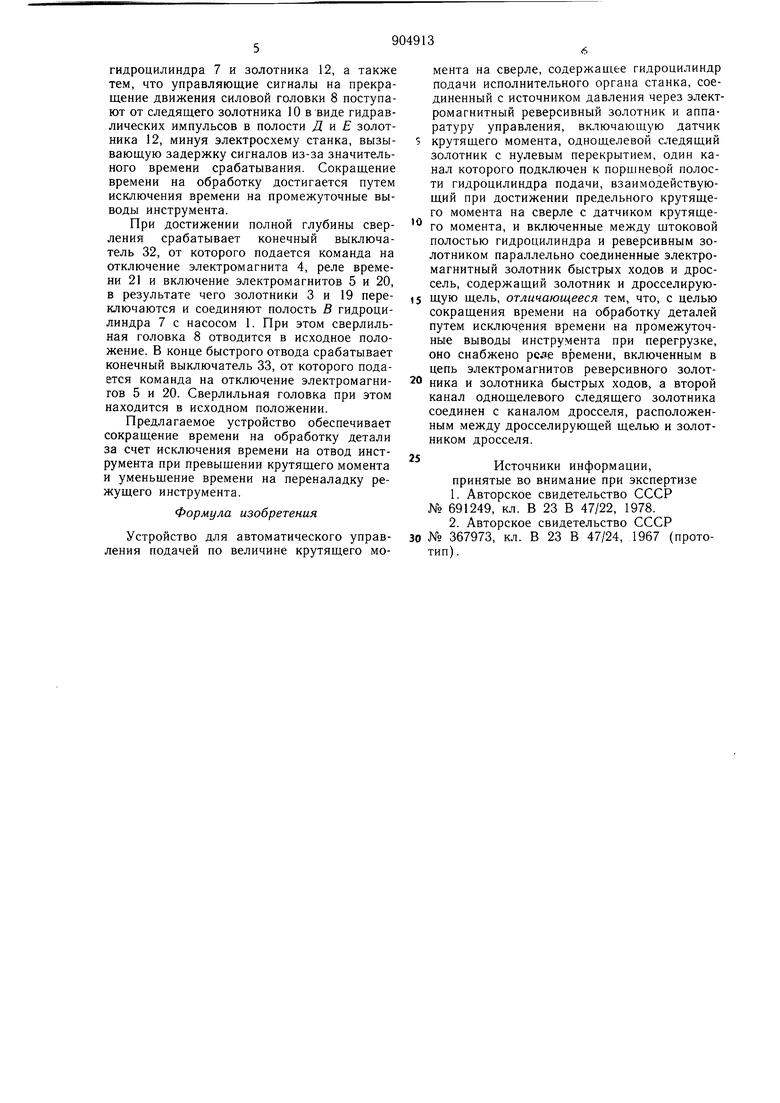

На чертеже представлена принципиальная схема предлагаемого устройства.

Устройство для автоматического управления подачей по величине крутящего момента на сверле содержит насос I с предохранительным клапаном 2, напорная магистраль которого через реверсивный золотник 3 с электромагнитами 4 и 5 сообщается трубопроводом 6 с полостью А гидроцилиндра 7, являющегося пинолью головки 8. Полость А гидроцилиндра 7 сообщается через трубопровод 9, одчощелевой следящий золотник 10 с нулевым перекрытием и трубопровод 11 с каналом между золотником 12 и дросселирующей щелью 13 дросселя 14 с регу,1ятором скорости. Полость В гидроцилинлра 7 сообщается через трубопровод 15, дроссель 14 с регулятором скорости, трубопровод 16 и реверсивный золотник 3 с насосом i, а также трубопроводами 17 и 18 с золотр{иком 19 быстрых ходов с электро.ада1-нитом 20. В цепь управления электромагнитами 4, 5 и 20 включено реле времени 21. Датчик 22, представляющий собой полумуфту с криволинейным профилем, связан со шпинделем 23 силовой головки посредством водила 24 с полумуфтой 25 инструментального шпинделя 26. На корпусе силовой головки 8 смонтирован поворотный рычаг 27, который находится под воздействием упора 28 и пружины 29, усилие которой регулируется винтом 30.

Поворотный рычаг 27 является выходным элементом датчика 22 крутящего момента и предназначен для управления плунжером 31 однощелевого следящего золотника 10. Величина крутящего момента на инструменте

настраивается регулированием усилия пружины 29 и винтом 30.

Устройство работает следующим образом.

В исходном положении следящий золотник 10 закрыт, электромагниты 4, 5 и 20 выключены и жидкость из насоса 1 проходит через предохранительный клапан 2 в бак. При включении электромагнитов 4 и 20 золотники 3 и 19 включают быстрый подвод сверлильной головки 8. При этом жидкость от насоса 1 поступает в полость А гидроцилиндра 7, а из полости В вытесняется по трубопроводам 15-, 17, золотнику 19, трубопроводам 18, 16 и золотнику 3 в бак. В конце быстрого подвода одновременно

5 включается реле времени 21 и выключается электромагнит 20, который переключает золотник 19 в исходное положение. В этот момент начинается рабочая подача и рабочая жидкость из полости В вытесняется через трубопровод 15, проточки золотника 12,

дросселирующую щель 13 трубопровод 16 и золотник 3 в бак.

При возрастании крутящего момента выще заданной предельной величины поворотный рычаг 27 отклоняется, сжимая пружиJ ну 29, воздействует на плунжер 31, открывая рабочую щель С следящего золотника 10, который через трубопроводы 6, 9 и 11 соединяет полости D и золотника 12 дросселя 14 с насосом 1. При этом плунжер золотника 12 перемещается вправо и перекрывает слив из полости В гидроцилиндра 7. В результате этого движение сверлильной головки 8 прекращается до тех пор, пока крутящий момент на инструменте не уменьщится. При падении крутящего момента на инструменте рычаг 27 под действием

пружины 29 отводится от плунжера 31, и рабочая щель С следящего золотника 10 закрывается, в результате чего полость В вновь соединяется через проточки золотника 12 и дросселирующую щель 13 дросселя 14 с баком. При этом восстанавливается рабочая подача.

Реле времени 21 устанавливается на максимально допустимое время обработки, равное, как правило, времени работы головки на лимитирующей операции с учетом допустимого затупления инструмента. В случае затупления инструмента происходит повышение крутящего момента на инструменте и, как следствие, уменьшение средней скорости подачи. Если по истечении заданного времени обработка на заданную глубину не произведена, срабатывает реле времени 21, которое соответственно выдает сигнал на электромагниты 5 и 20 для быстрого отвода силовой головки 8 в исходное положение. Одновременно выдается команда на

S пульт станка о замене инструмента.

Быстродействие защиты инструмента обеспечиваетсяналичием нулевого перекрытия рабочей щели С следящего золотника 10 и значительной разницей рабочих площадей

гидроцилиндра 7 и золотника 12, а также тем, что управляющие сигналы на прекращение движения силовой головки 8 поступают от следящего золотника 10 в виде гидравлических импульсов в полости Д т Е золотника 12, минуя электросхему станка, вызывающую задержку сигналов из-за значительного времени срабатывания. Сокращение времени на обработку достигается путем исключения времени на промежуточные выводы инструмента.

При достижении полной глубины сверления срабатывает конечный выключатель 32, от которого подается команда на отключение электромагнита 4, реле времени 21 и включение электромагнитов 5 и 20, в результате чего золотники 3 и 19 переключаются и соединяют полость В гидроцилиндра 7 с насосом 1. При этом сверлильная головка 8 отводится в исходное положение. В конце быстрого отвода срабатывает конечный выключатель 33, от которого подается команда на отключение электромагнигов 5 и 20. Сверлильная головка при этом находится в исходном положении.

Предлагаемое устройство обеспечивает сокращение времени на обработку детали за счет исключения времени на отвод инструмента при превыщении крутящего момента и уменьщение времени на переналадку режущего инструмента.

Формула изобретения

Устройство для автоматического управления подачей по величине крутящего момента на сверле, содержащее гидроцилиндр подачи исполнительного органа станка, соединенный с источником давления через электромагнитный реверсивный золотник и аппаратуру управления, включающую датчик крутящего момента, однощелевой следящий золотник с нулевым перекрытием, один канал которого подключен к поршневой полости гидроцилиндра подачи, взаимодействующий при достижении предельного крутящего момента на сверле с датчиком крутящего момента, и включенные между щтоковой полостью гидроцилиндра и реверсивным золотником параллельно соединенные электромагнитный золотник быстрых ходов и дроссель, содержащий золотник и дросселирующую щель, отличающееся тем, что, с целью сокращения времени на обработку деталей путем исключения времени на промежуточные выводы инструмента при перегрузке, оно снабжено реле времени, включенным в цепь электромагнитов реверсивного золотника и золотника быстрых ходов, а второй канал однощелевого следящего золотника соединен с каналом дросселя, расположенным между дросселирующей щелью и золотником дросселя.

Источники информации,

принятые во внимание при экспертизе

№ 367973, кл. В 23 В 47/24, 1967 (прототип) . зг /j г5 f z ,jj

Авторы

Даты

1982-02-15—Публикация

1980-04-04—Подача