1

Изобретение относится к области обработки металлов резанием и может быть использовано при сверлении глубоких отверстий малого диаметра.

Известны сверлильные головки, обеспечивающие стабилизацию крутящего момента на сверле за счет автоматического регулирования нодачи и выполненные в виде гидравлического цилиндра подачи и привода вращения шпинделя со встроенным планетарным механизмом, опорное звено которого кинематически связано с регулятором подачи. Станки с такими головками работают по следующему циклу: быстрый подвод сверла к детали, врезание с максимальной подачей, сверление с переменной скоростью подачи при стабилизированном значении крутящего момента на сверле, промежуточный вывод сверла при уменьшении подачи до установленного настройкой минимального значения. Далее цикл повторяется до обработки отверстия на требуемую глубину.

Однако через регулятор подачи проходит масло, вязкость которого в процессе обработки не постоянна. Насос, например, и переливной золотник являются источниками значительного нагрева масла в процессе работы. В результате нагрева вязкость масла уменьшается. С уменьшением вязкости масла увеличиваются установленные настройкой значения

минимальной и максимальной подач. Увеличение максимальной подачи (подачи врезания) может привести к поломке сверла за счет инерционного запаздывания в системе

регулирования подачи. Поэтому ее значенне устанавливается при настройке с некоторым запасом по отношению к оптимальному значению, что приводит к некоторой потере производительности.

Целью изобретения является снижение влияния нагрева масла в гидравлическом приводе подачи на параметры режима обработки, т. е. на установленныенастройкой значения максимальной и минимальной подач (подач врезания и отвода).

Это достигается тем, что сверлильная головка снабжена дoп0vтнитeльным гидравлическим цилиндром управления подачей, подвижная часть которого (шток) жестко связана с подвнжной частью головки (например пинолью), а регулятор подачи включен в автономный контур циркуляции масла гидрав тического цилиндра управления подачей. Температура масла в автономном контуре остается практически постоянной, так как в этом контуре отсутствуют такие основные источники нагрева как насос и переливной золотник. Объем масла, проходящего через регулятор подачи, незначителен по сравиению с общим объемом

масла, находящегося в автономном контуре

дополнительного гидравлического цилиндра, так как ири быстром подводе или отводе ГОЛОБКИ ма-сло проходит в основном через золотник или обратный клапан, включен-иые параллельно регулятору. Поэтому некоторый нагрев масла в регуляторе компенсируется надежным охлаждением его в магистралях автономного контура и в понолнительном бачке, включенном в этот контур.

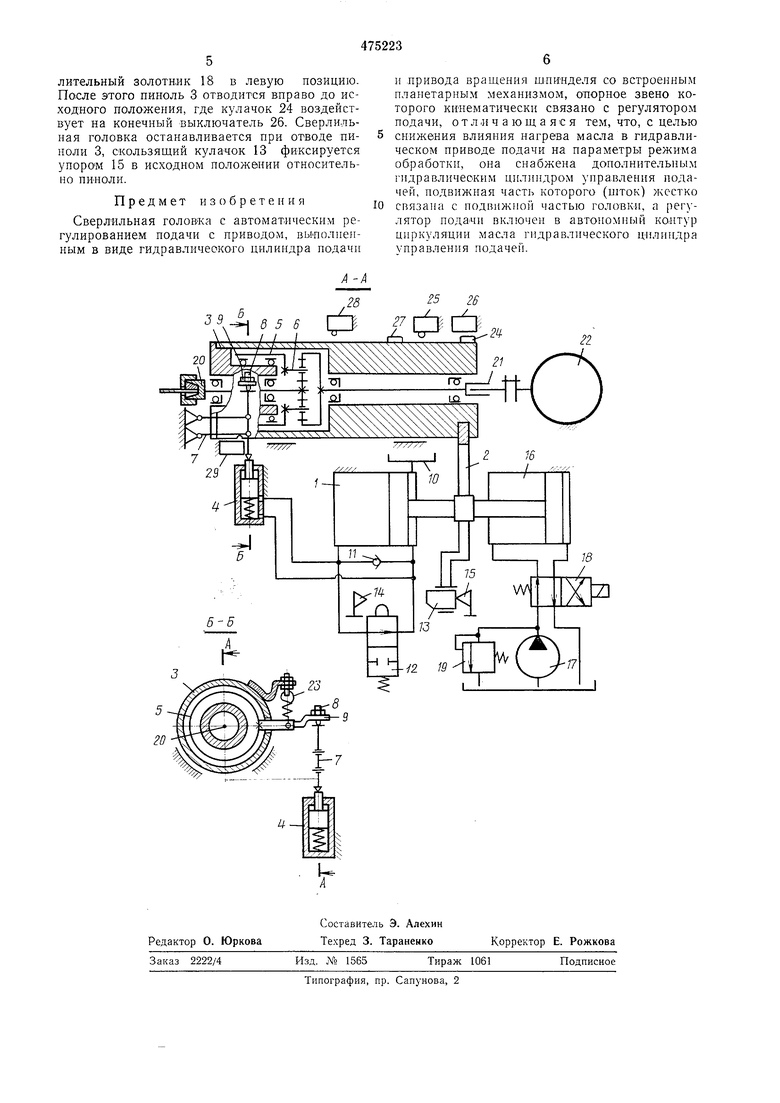

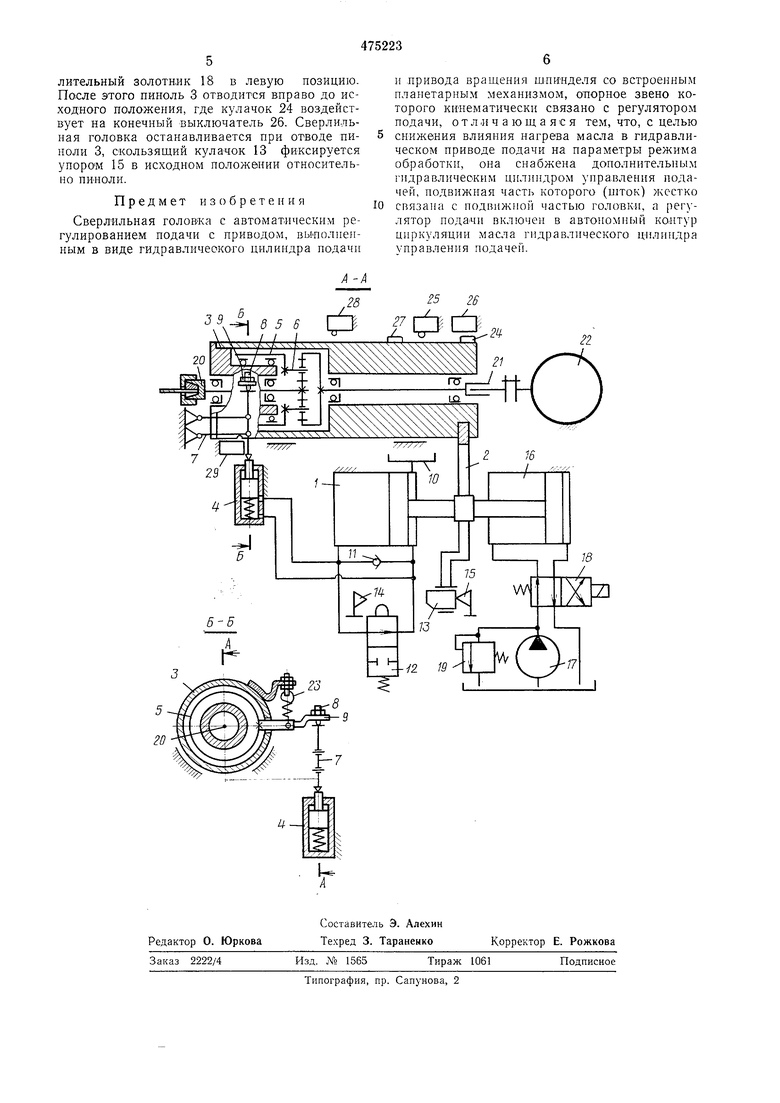

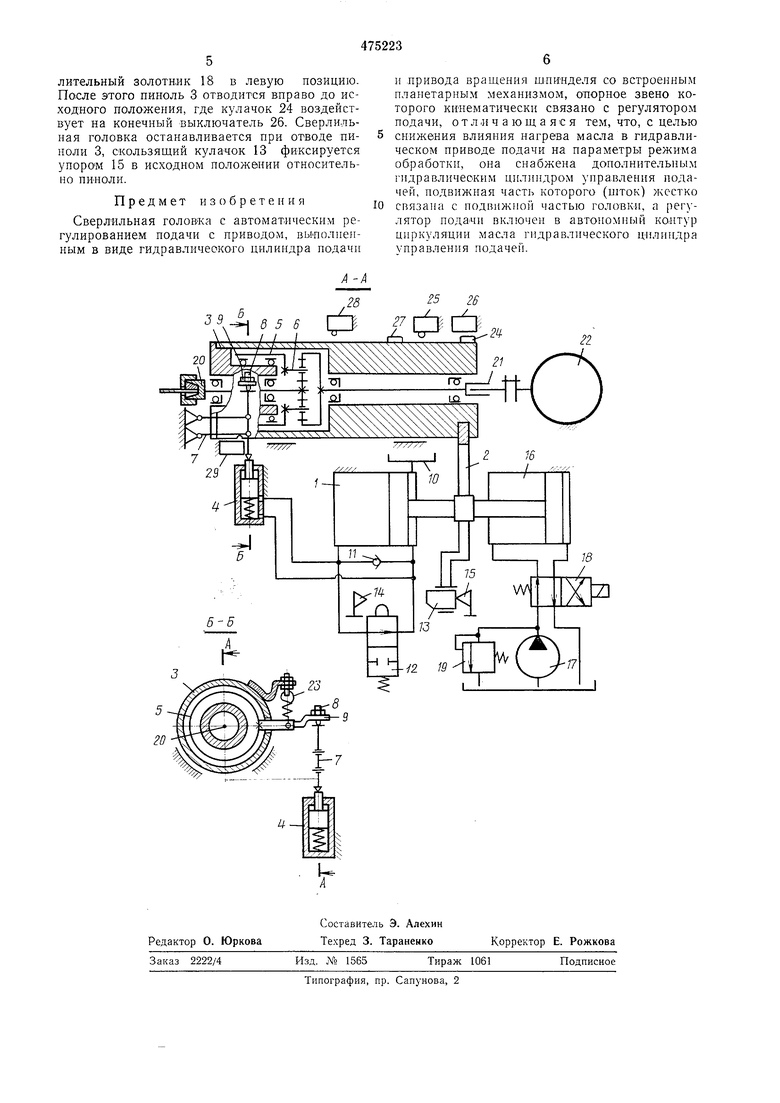

На чертеже представлена предлагаемая сверлильная головка.

Дополнительный гидравлический цилиндр 1 унравления нодачей установлен неподвижно и своим штокОМ при номощи рычага 2 жестко связан с линолью 3 сверлильной головки. Регулятор иодачи 4 включен в автономный контур цирКЗляции масла гидравлического цили ндра управления подачей и связан с водилом 5 планетарного механизма 6 при помощи рычагов 7, винта 8 и рычага 9, жестко закрепленного па водиле 5. Пополнительный бачок 10 соединен с задней нолостью гидравлического цилиндра управления нодачей и предназначен для комненсации разиости объемов полостей цилиндра. Надежное охлаждение масла осуществляется в автоном-ном контуре циркуляции масла, включающем пополнительный бачок 10, обратный клапан II, предназначенный для пропуска масла при быстром отводе ниноли 3, и золотйик 12, нредназначенный для пропуска масла при быстром подводе ниноли 3 и переключения на рабочую подачу. Управление золотником 12 производится скользящим кулачком 13, направляющие которого жестко связаны с пинолью 3. Упор 14 предназначен для остановки кулачка 13 в процессе сверления, а упор 15 - для возврата кулачка 13 в исходное положение.

Усилие подачи создается гидравлическим цилиндрО|М 16, шток которого через рычаг 2 жестко связан с пинолью 3. Масло в полости цилиндра 16 поступает от насоса 17 через распределительпый золотник 18. Для компенсации разности расхода потребления и производительности насоса 17 и создания необходимого давления параллельно насосу 17 подключен переливной золотник 19.

В пиноли 3 установлены щциндель 20 и планетарный механизм 6, связанный через шлицевой узел 21 с электродвигателем 22. Водило 5 планетарното механизма 6 установлено на подщипниках с возможностью поворота на некоторый угол под действием реактивного момента, величина которого зависит от момента нагрузки на сверле. Реактивный момент уравновешивается моментом, создаваемым пружиной 23.

Механизм путевого управления, осуществляющий совместно с системой автоматического регулирования подачи .необходи-мый цикл обработки, включает, кроме скользящего кулачка 13, кулачок 24 для управления работой конечных выключателей 25 (промежуточный вывод пиноли) и 26 (исходное положение ггиноли) и кулачок 27 для управления работой

конечного выключателя 28 (конец сверления). С помощью названных конечных выключателей происходит переключение распределительного золотника 18 в левую или правую позицию (см. назначение конечных выключателей).

Винт 8 предназначен для установления величины максимальной подачи (подачи врезаппя). Мипимальпая подача (тюдача отвода) устанавливается ноложеппем конечного млключателя 29.

Сверлнльная головка работает следующим образом. Включаются насос 17 н электродвигатель 22 вращения щпинделя 20. Распредели15 тельный золотник 18 переводится в правую позицию и масло нагнетается в правую полость гидравлического цилиндра 16 подач, а из левой полости сливается в бак. Происходит быстрое перемещение ннноли 3 к обрабатываемой заготовке, так как слив масла из левой полости дополнительпото гидравлического цилиндра унравления подачей осуществляется через золотник 12. Когда скользящий кулачок 13 переключает золотник 12 в нижнюю позицию, хмасло сливается только через регулятор подачи 4, и пиноль 3 перемещается со скоростью максимальной нодачи (подачи врезания). При сверлении крутящий момент на щнинделе 20 прогрессивно возрастает, реактивный момент на водиле нропорционально увеличивается, водило 5 поворачивается, пружина 23 растягивается и, воздействуя на регулятор подачи 4, уменьщает рабочую подачу перемещения пиноли 3, восстанавливая задан5 ную величину крутящего момента. Таким образам осуществляется стабилизация крутящего момента на инструменте. При уменьшении подачи до минимального значения рычаги 7 воздействуют на конечный выключатель 29, 0 подающий команду на переключение распределительного золотника 18 в левую позицию. Масло от насоса 17 нагнетается в левую нолость гидравлического цилиндра 16 подач. Производится быстрый отвод пиноли 3 для ох5 лаждения инструмента и выброса стружки. При этом масло из правой полости гидравлического цилиндра управления подачей вытесняется в левую через обратный клапан 11. Промежуточный отвод пи-ноли 3 вправо происходит до .момента срабатывания конечного выключателя 25, от воздействия на него кулачка 24 конечный выключатель 25 вновь переключает распределительный золотник 18 в правую позицию. Пиноль 3 ускоренно подво5 дит инструмент к месту, где прервана обработка. Скользящий кулачок 13 после переключения на рабочую подачу останавливается упором 14, проскальзывает относительно пиноли 3, тем самым постоянно фиксируя место отвода.

Описанный выще цикл повторяется до тех пор, пока деталь не будет просверлена на требуемую глубину. Конец сверления фиксируется нажатием кулачка 27 на конечный выключатель 28, который переключает распреде

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Устройство для сверления отверстий | 1960 |

|

SU142855A1 |

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| Сверлильная головка | 1980 |

|

SU956175A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| Устройство к сверлильному станку для управления ступенчатым сверлением | 1979 |

|

SU937113A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| ПРИВОД АГРЕГАТНОЙ ГОЛОВКИ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1966 |

|

SU224260A1 |

Авторы

Даты

1975-06-30—Публикация

1973-10-16—Подача