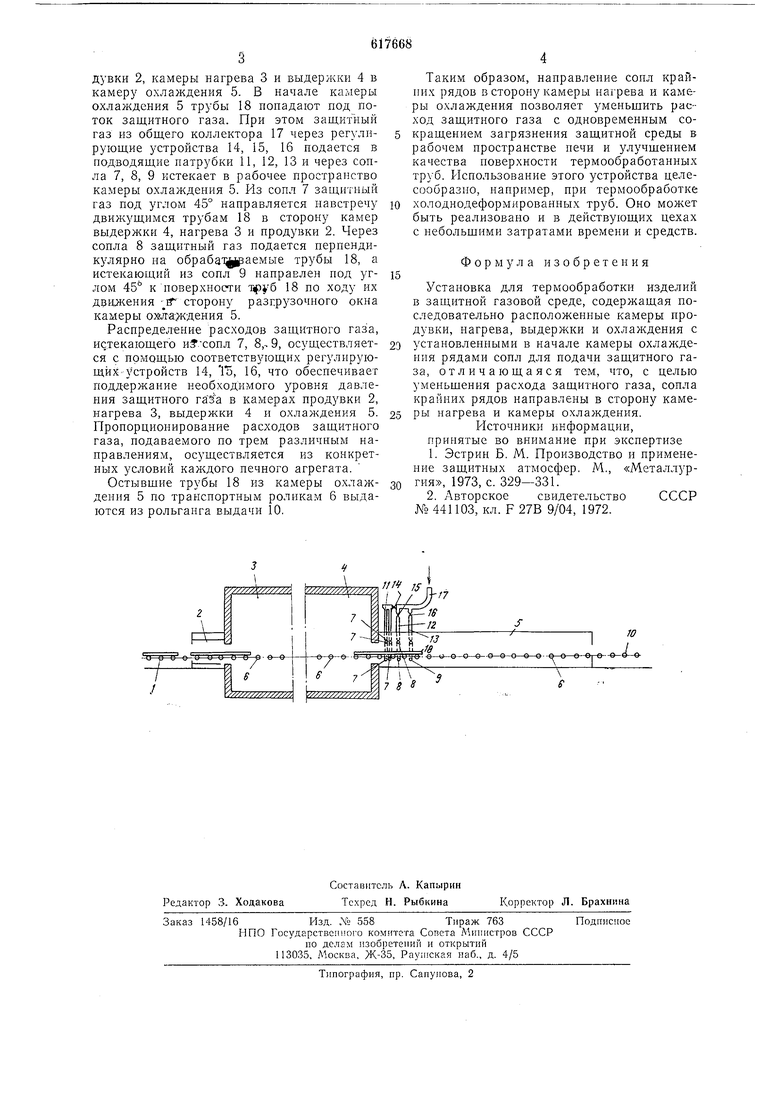

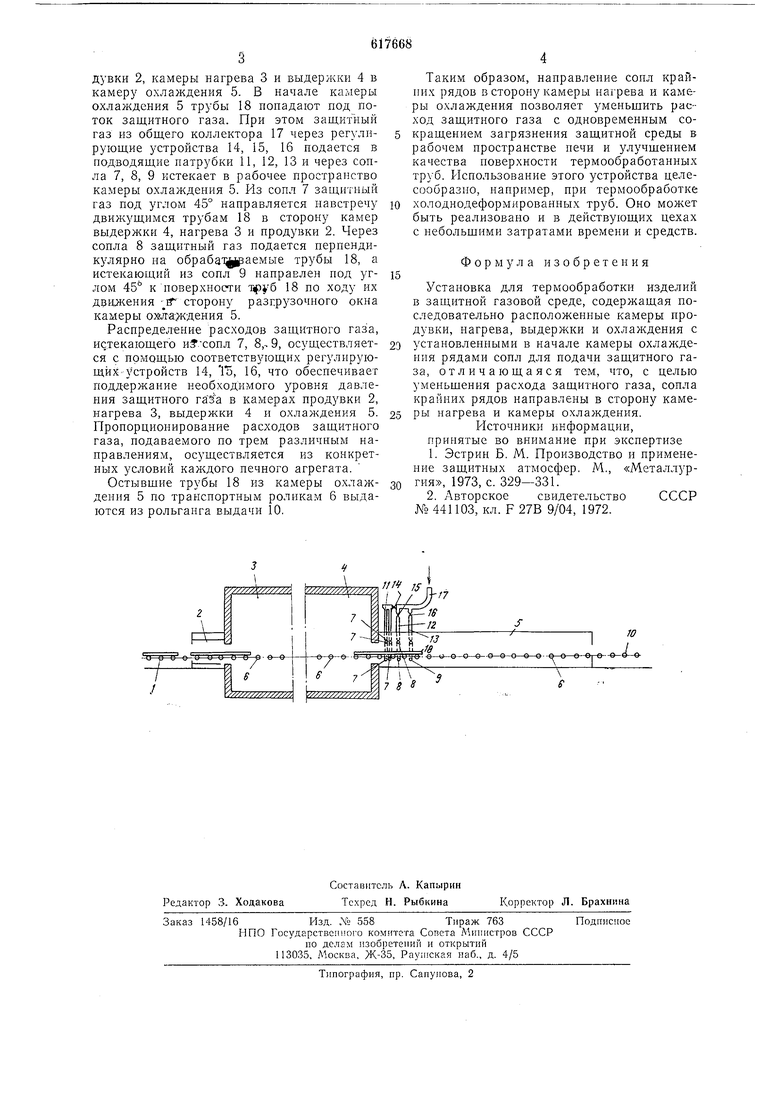

дувки 2, камеры нагрева 3 и выдержки 4 в камеру охлаждения 5. В начале камеры охлаждения 5 трубы 18 попадают под поток защитного газа. При этом защитТгый газ из общего коллектора 17 через регулирующие устройства 14, 15, 16 подается в подводящие патрубки 11, 12, 13 и через сопла 7, 8, 9 истекает в рабочее пространство камеры охлаждения 5. Из сопл 7 защитный газ под углом 45° направляется навстречу движущимся трубам 18 в сторону камер выдержки 4, нагрева 3 и продувки 2. Через сопла 8 защитный газ подается перпендикулярно на обрабат аемые трубы 18, а истекающий из сопл 9 направлен под углом 45° к поверхности Т(руб 18 по ходу нх сторону разгрузочного окна камеры oxJra-ждения 5.

Распределение расходов защитного газа, истекающего и.сопл 7, 8,-. 9, осуществляется с помощью соответствующих регулирующих устройств 14, 1Ъ, 16, что обеспечивает поддержание необходимого уровня давления защитного гаЗа в камерах продувки 2, нагрева 3, выдержки 4 и охлаждения 5. Пропорционирование расходов защитного газа, подаваемого по трем различным направлениям, осуществляется из конкретных условий каждого печного агрегата.

Остывшие трубы 18 из камеры охлаждеиия 5 по транспортным роликам 6 выдаются из рольганга выдачи 10.

Таким образом, направление сопл крайних рядов в сторону камеры нагрева и камеры охлаждения позволяет уменьшить расход защитного газа с одновременным сокращением загрязнения защитной среды в рабочем пространстве печи и улучшением качества поверхности термообработанных труб. Использование этого устройства целесообразно, например, при термообработке холоднодеформированных труб. Оно молчет быть реализовано и в действующих цехах с небольшими затратами времени и средств.

Формула изобретения

Установка для термообработки изделий в защитной газовой среде, содержащая последовательно расположенные камеры продувки, нагрева, выдержки и охлаждения с установленными в начале камеры охлаждения рядами сопл для подачи защитного газа, отличающаяся тем, что, с целью уменьшения расхода защитного газа, сопла крайних рядов направлены в сторону камеры нагрева и камеры охлаждения. РГсточники информации,

принятые во внимание при экспертизе

1.Эстрин Б. М. Производство и применение защитных атмосфер. М., «Металлургия, 1973, с. 329-331.

2.Авторское свидетельство СССР Л 441103, кл. F 27В 9/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки изделийВ зАщиТНОй гАзОВОй СРЕдЕ | 1979 |

|

SU840649A2 |

| Агрегат для термообработки изделий | 1980 |

|

SU958506A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187562C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| Колпаковая печь | 1986 |

|

SU1408181A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| Колпаковая печь для отжига рулонов металла | 1989 |

|

SU1703707A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

S

Ю

ООО-ООООО- -в-в-о О| о

f

Авторы

Даты

1978-07-30—Публикация

1976-03-02—Подача