Изобретение относится к станкостроению, в частности к устройствам для зажима деталей на шпинделе токарного станка.

Цель изобретения - расширение технологических возможностей путем увеличения хода зажимных кулачков.

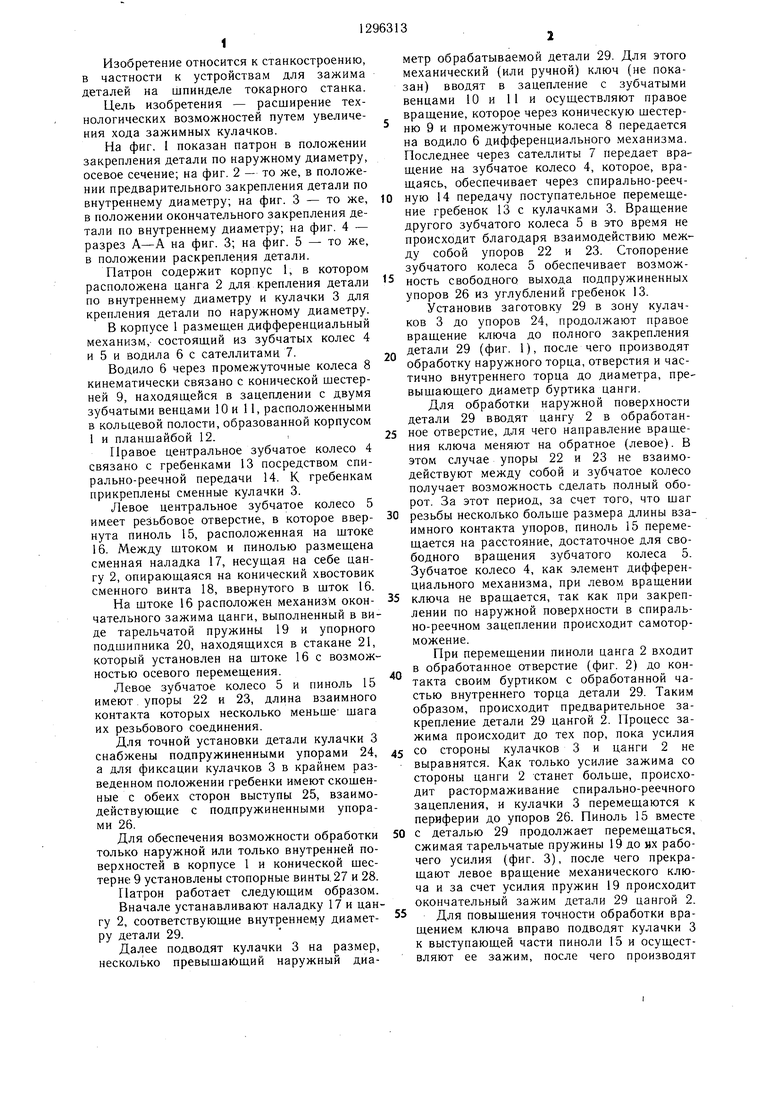

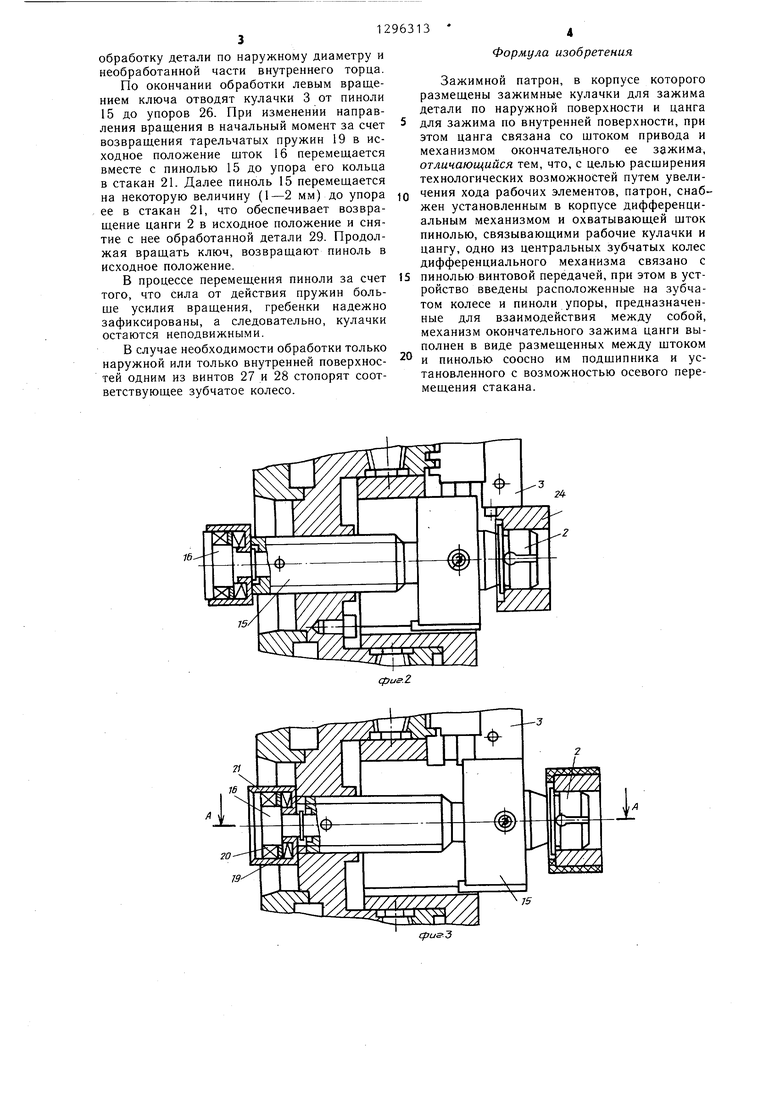

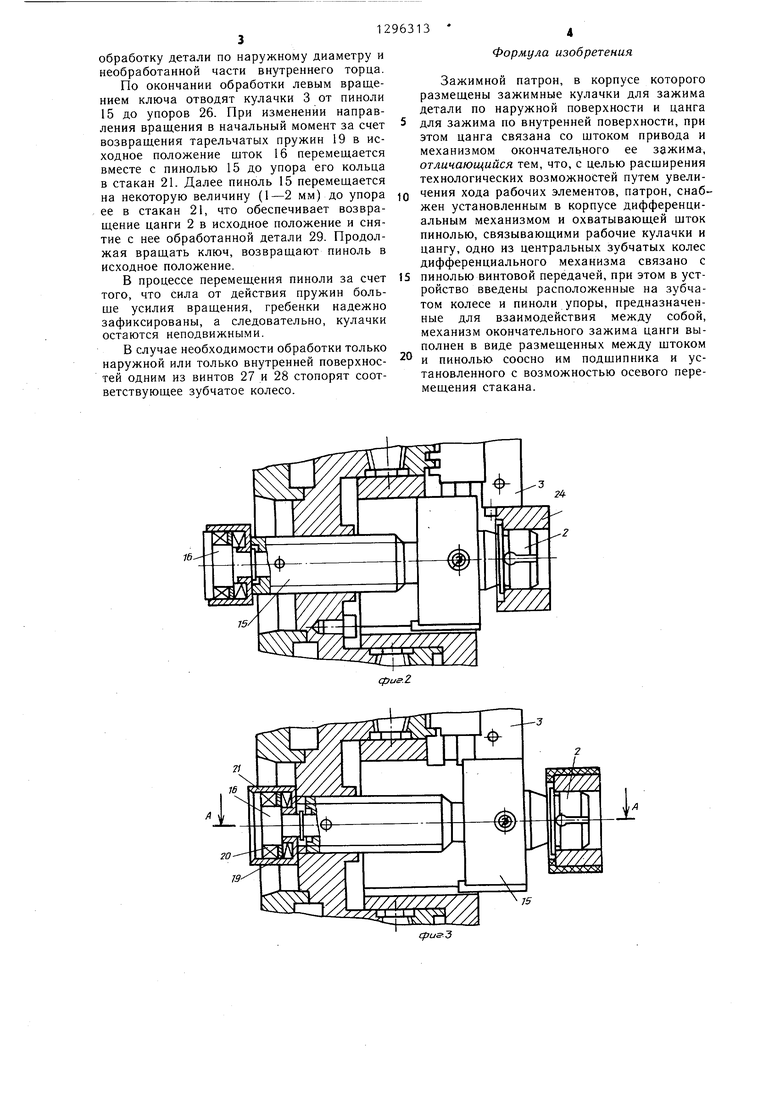

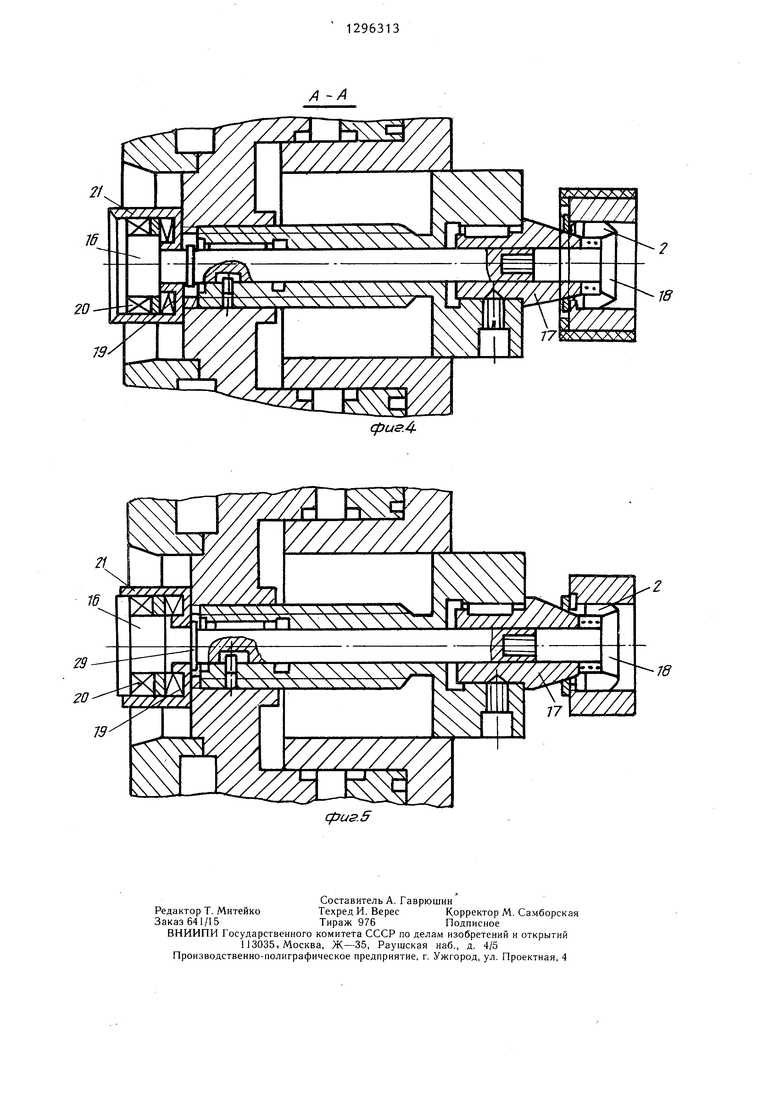

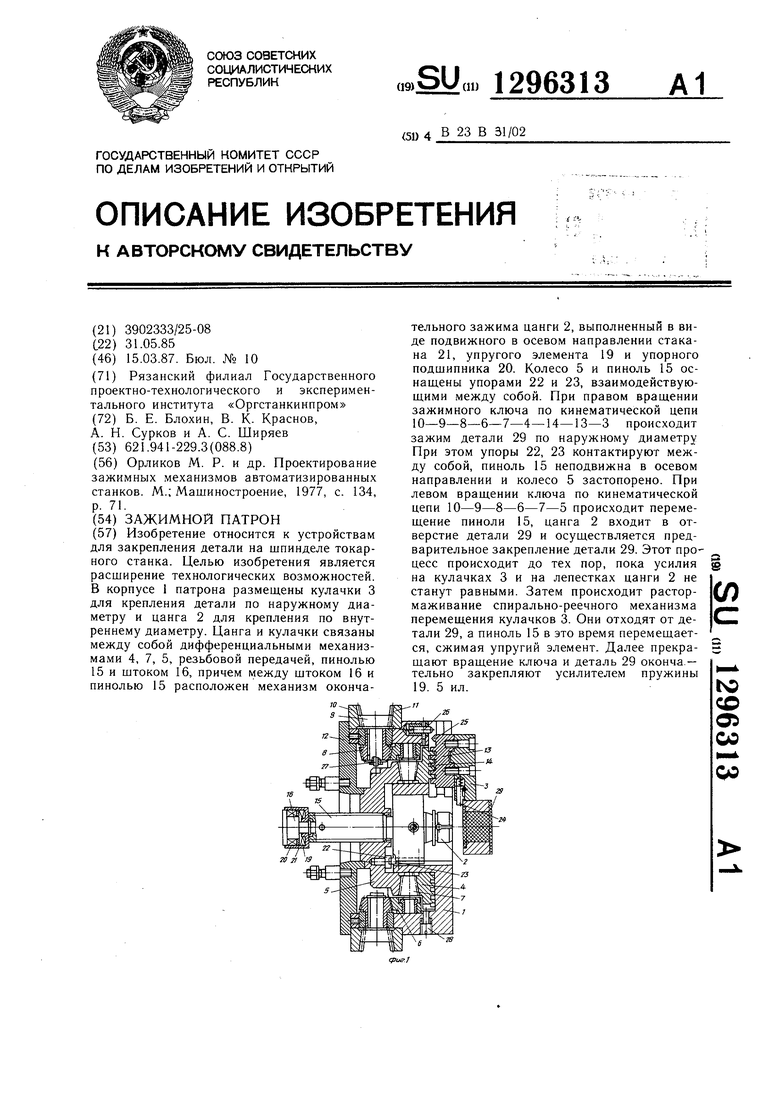

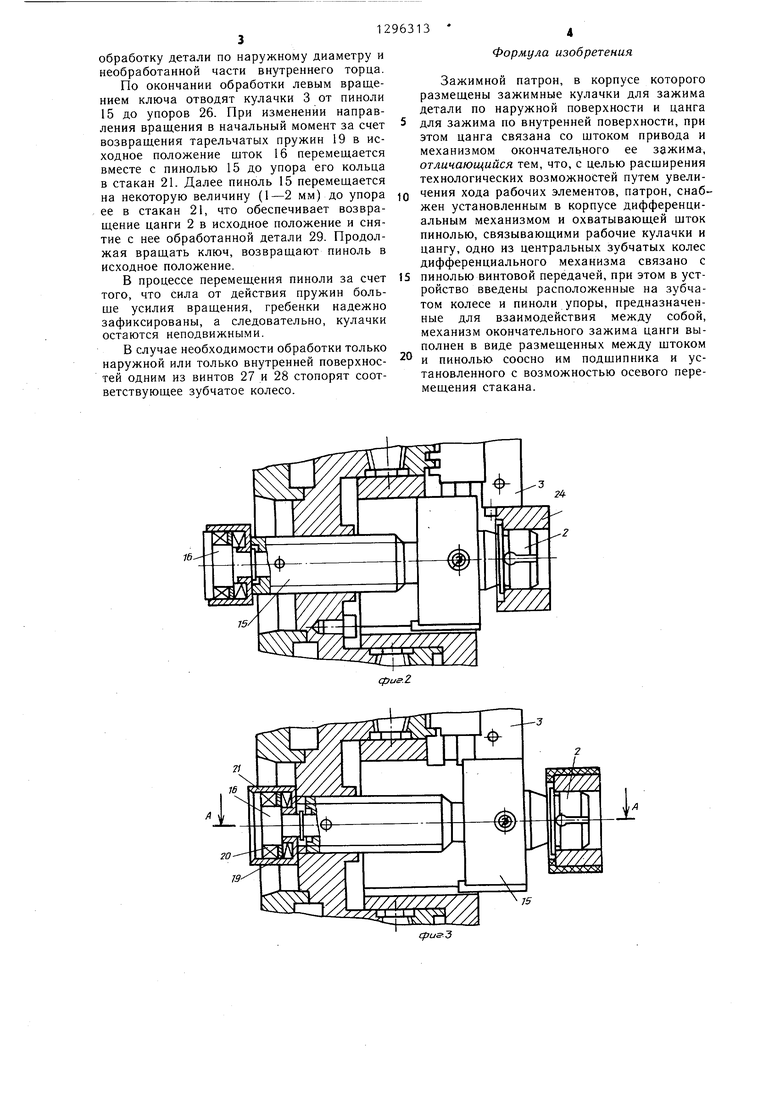

На фиг. 1 показан патрон в положении закрепления детали по наружному диаметру, осевое сечение; на фиг. 2 - то же, в положении предварительного закрепления детали по внутреннему диаметру; на фиг. 3 - то же, в положении окончательного закрепления детали по внутреннему диаметру; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - то же, в положении раскрепления детали.

Патрон содержит корпус 1, в котором расположена цанга 2 для крепления детали по внутреннему диаметру и кулачки 3 для крепления детали по наружному диаметру.

В корпусе 1 размещен дифференциальный механизм, состоящий из зубчатых колес 4 и 5 и водила 6 с сателлитами 7.

Водило 6 через промежуточные колеса 8 кинематически связано с конической шестерней 9, находящейся в зацеплении с двумя зубчатыми венцами 10 и 11, расположенными в кольцевой полости, образованной корпусом 1 и планшайбой 12.

Правое центральное зубчатое колесо 4 связано с гребенками 13 посредством спирально-реечной передачи 14. К гребенкам прикреплены сменные кулачки 3.

Левое центральное зубчатое колесо 5 имеет резьбовое отверстие, в которое ввернута пиноль 15, расположенная на штоке 16. Между штоком и пинолью размещена сменная наладка 17, несущая на себе цангу 2, опирающаяся на конический хвостовик сменного винта 18, ввернутого в шток 16.

На штоке 16 расположен механизм окончательного зажима цанги, выполненный в виде тарельчатой пружины 19 и упорного подшипника 20, находящихся в стакане 21, который установлен на штоке 16 с возможностью осевого перемещения.

Левое зубчатое колесо 5 и пиноль 15 имеют упоры 22 и 23, длина взаимного контакта которых несколько меньше шага их резьбового соединения.

Для точной установки детали кулачки 3 снабжены подпружиненными упорами 24, а для фиксации кулачков 3 в крайнем разведенном положении гребенки имеют скощенные с обеих сторон выступы 25, взаимодействующие с подпружиненными упорами 26.

Для обеспечения возможности обработки только наружной или только внутренней поверхностей в корпусе 1 и конической шестерне 9 установлены стопорные винты. 27 и 28.

Патрон работает следующим образом.

Вначале устанавливают наладку 17 и цангу 2, соответствующие внутреннему диаметру детали 29.

Далее подводят кулачки 3 на размер, несколько Превышающий наружный диаметр обрабатываемой детали 29. Для этого механический (или ручной) ключ (не показан) вводят в зацепление с зубчатыми венцами 10 и 11 и осуществляют правое вращение, которое через коническую шестерню 9 и промежуточные колеса 8 передается на водило 6 дифференциального механизма. Последнее через сателлиты 7 передает вращение на зубчатое колесо 4, которое, вращаясь, обеспечивает через спирально-реечную 14 передачу поступательное перемещение гребенок 13 с кулачками 3. Вращение другого зубчатого колеса 5 в это время не происходит благодаря взаимодействию между собой упоров 22 и 23. Стопорение зубчатого колеса 5 обеспечивает возмож5 ность свободного выхода подпружиненных упоров 26 из углублений гребенок 13.

Установив заготовку 29 в зону кулачков 3 до упоров 24, продолжают правое вращение ключа до полного закрепления

д детали 29 (фиг. 1), после чего производят обработку наружного торца, отверстия и частично внутреннего торца до диаметра, превышающего диаметр буртика цанги.

Для обработки наружной поверхности детали 29 вводят цангу 2 в обработан5 ное отверстие, для чего направление вращения ключа меняют на обратное (левое). В этом случае упоры 22 и 23 не взаимодействуют между собой и зубчатое колесо получает возможность сделать полный оборот. За этот период, за счет того, что шаг

0 резьбы несколько больще размера длины взаимного контакта упоров, пиноль 15 перемещается на расстояние, достаточное для свободного вращения зубчатого колеса 5. Зубчатое колесо 4, как элемент дифференциального механизма, при левом вращении

5 ключа не вращается, так как при закреплении по наружной поверхности в спирально-реечном зацеплении происходит самоторможение.

При перемещении пиноли цанга 2 входит в обработанное отверстие (фиг. 2) до контакта своим буртиком с обработанной частью внутреннего торца детали 29. Таким образом, происходит предварительное закрепление детали 29 цангой 2. Процесс зажима происходит до тех пор, пока усилия

5 со стороны кулачков 3 и цанги 2 не выравнятся. Как только усилие зажима со стороны цанги 2 станет больше, происходит растормаживание спирально-реечного зацепления, и кулачки 3 перемещаются к периферии до упоров 26. Пиноль 15 вместе

0 с деталью 29 продолжает перемещаться, сжимая тарельчатые пружины 19 до их рабочего усилия (фиг. 3), после чего прекращают левое вращение механического ключа и за счет усилия пружин 19 происходит окончательный зажим детали 29 цангой 2.

5 Для повышения точности обработки вращением ключа вправо подводят кулачки 3 к выступающей части пиноли 15 и осуществляют ее зажим, после чего производят

0

обработку детали по наружному диаметру и необработанной части внутреннего торца.

По окончании обработки левым вращением ключа отводят кулачки 3 от пиноли 15 до упоров 26. При изменении направления вращения в начальный момент за счет возвращения тарельчатых пружин 19 в исходное положение щток 16 перемещается вместе с пинолью 15 до упора его кольца в стакан 21. Далее пиноль 15 перемещается на некоторую величину (1-2 мм) до упора ее в стакан 21, что обеспечивает возвращение цанги 2 в исходное положение и снятие с нее обработанной детали 29. Продолжая вращать ключ, возвращают пиноль в исходное положение.

В процессе перемещения пиноли за счет того, что сила от действия пружин боль- ще усилия вращения, гребенки надежно зафиксированы, а следовательно, кулачки остаются неподвижными.

В случае необходимости обработки только наружной или только внутренней поверхнос- тей одним из винтов 27 и 28 стопорят соответствующее зубчатое колесо.

Формула изобретения

Зажимной патрон, в корпусе которого размещены зажимные кулачки для зажима детали по наружной поверхности и цанга для зажима по внутренней поверхности, при этом цанга связана со щтоком привода и механизмом окончательного ее зажима, отличающийся тем, что, с целью расщирения технологических возможностей путем увеличения хода рабочих элементов, патрон, снабжен установленным в корпусе дифференциальным механизмом и охватывающей щток пинолью, связывающими рабочие кулачки и цангу, одно из центральных зубчатых колес дифференциального механизма связано с пинолью винтовой передачей, при этом в устройство введены расположенные на зубчатом колесе и пиноли упоры, предназначенные для взаимодействия между собой, механизм окончательного зажима цанги выполнен в виде размещенных между щтоком и пинолью соосно им подщипника и установленного с возможностью осевого перемещения стакана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство к токарному станку | 1984 |

|

SU1234055A1 |

| Двухкулачковый поворотный самоцентрирующий патрон | 1982 |

|

SU1013123A1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| Зажимной патрон | 1990 |

|

SU1787072A3 |

| Трехкулачковый пневматический патрон к токарным станкам | 1961 |

|

SU147877A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Станок для фрезерования шлицев на торцах трубчатых ключей | 1975 |

|

SU536012A1 |

| Многошпиндельный токарный авто-MAT | 1979 |

|

SU852448A1 |

| Устройство для ориентации зубчатых изделий | 1986 |

|

SU1458117A1 |

| Патрон | 1982 |

|

SU1046033A1 |

Изобретение относится к устройствам для закрепления детали на шпинделе токарного станка. Целью изобретения является расширение технологических возможностей. В корпусе 1 патрона размеш,ены кулачки 3 для крепления детали по наружному диаметру и цанга 2 для крепления по внутреннему диаметру. Цанга и кулачки связаны между собой дифференциальными механизмами 4, 7, 5, резьбовой передачей, пинолью 15 и штоком 16, причем между штоком 16 и пинолью 15 расположен механизм окончательного зажима цанги 2, выполненный в виде подвижного в осевом направлении стакана 21, упругого элемента 19 и упорного подшипника 20. Колесо Ь и пиноль 15 оснащены упорами 22 и 23, взаимодействующими между собой. При правом вращении зажимного ключа по кинематической цепи 10-9--8-6-7-4-14-13-3 происходит зажим детали 29 по наружному диаметру При этом упоры 22, 23 контактируют между собой, пиноль 15 неподвижна в осевом направлении и колесо 5 застопорено. При левом вращении ключа по кинематической цепи 10-9-8-6-7-5 происходит перемещение пиноли 15, цанга 2 входит в отверстие детали 29 и осуществляется предварительное закрепление детали 29. Этот про- цесс происходит до тех пор, пока усилия на кулачках 3 и на лепестках цанги 2 не станут равными. Затем происходит растор- маживание спирально-реечного механизма перемещения кулачков 3. Они отходят от детали 29, а пиноль 15 в это время перемещается, сжимая упругий элемент. Далее прекращают вращение ключа и деталь 29 оконча.- тельно закрепляют усилителем пружины 19. 5 ил. г i (Л 1С со О5 00 00

24

pus s

сригЛ

21

фиг. 5

| Орликов М | |||

| Р | |||

| и др | |||

| Проектирование зажимных механизмов автоматизированных станков | |||

| М.; Машиностроение, 1977, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1987-03-15—Публикация

1985-05-31—Подача