1

Изобретение относится к машиностроению, в частности к автоматизации производственных процессов, и может быть использовано при автоматизации станков для обработки и контроля изделий типа зубчатых колес как с внутренними, так и с наружными зубьями.

Цель изобретения - повышение стабильности процесса ориентации партии зубчатых колес.

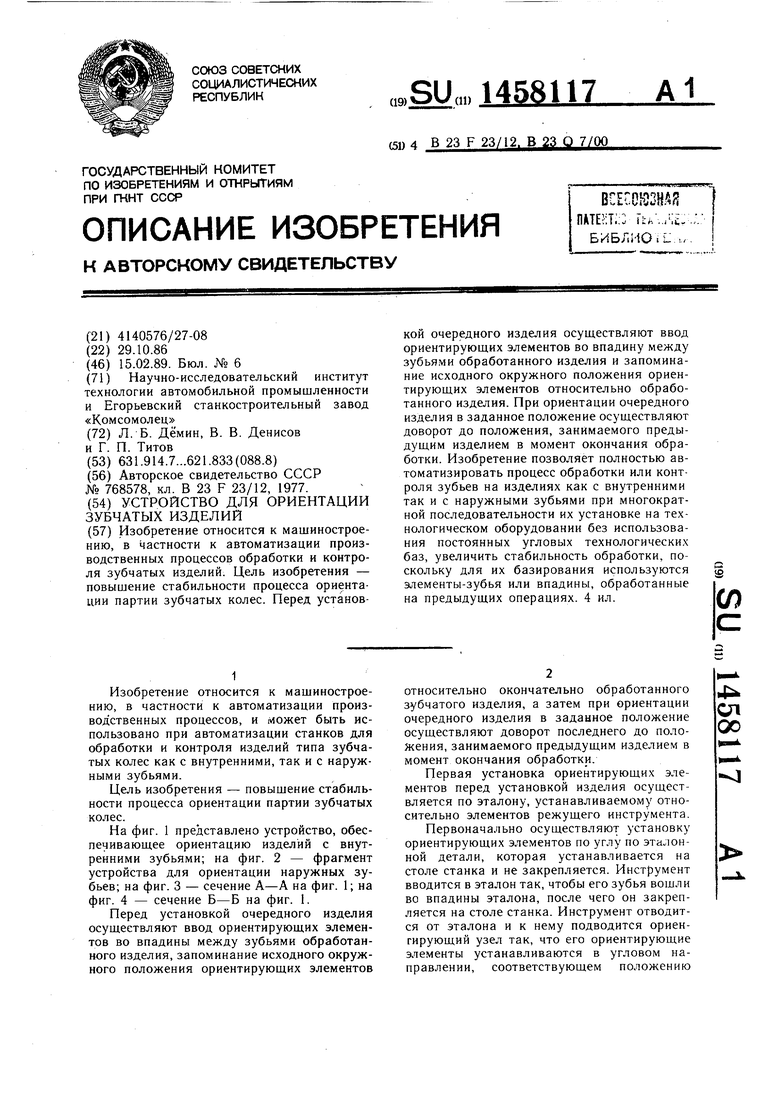

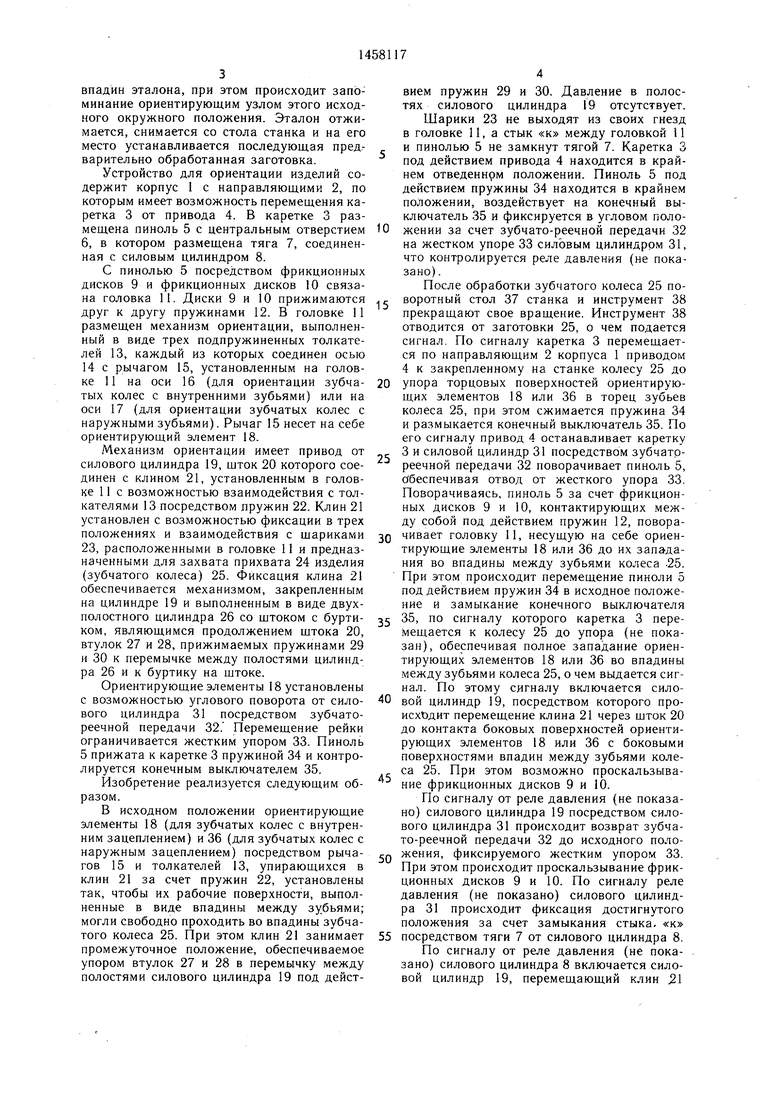

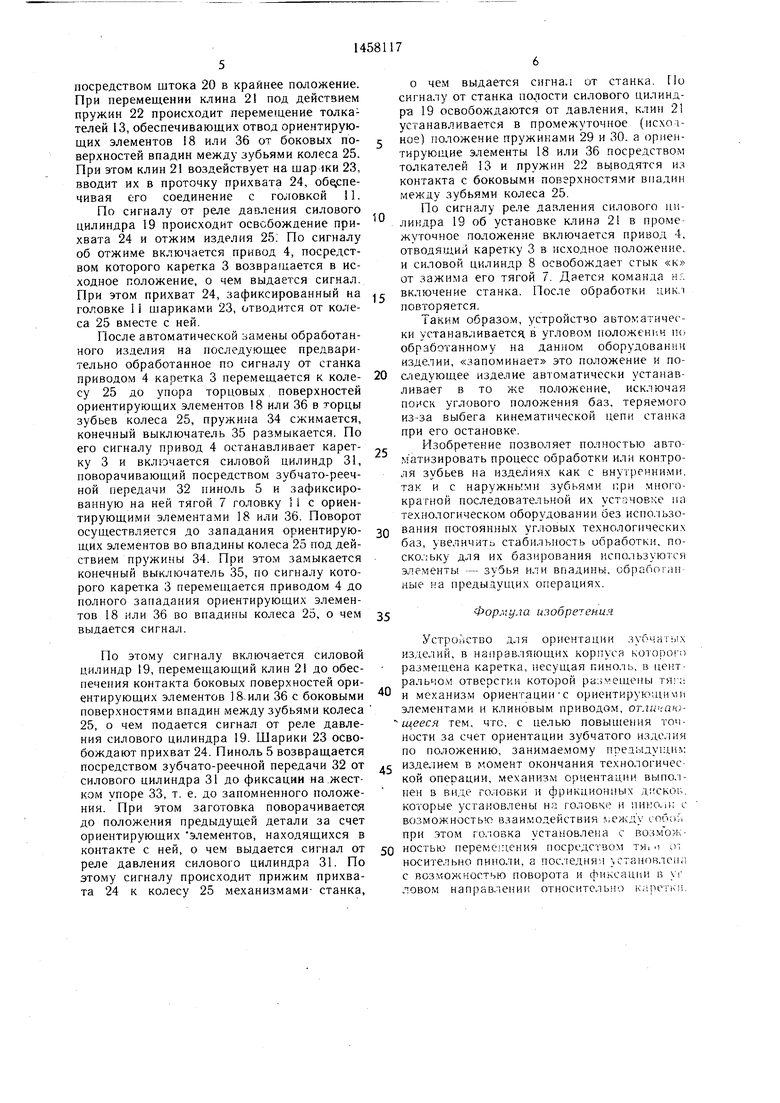

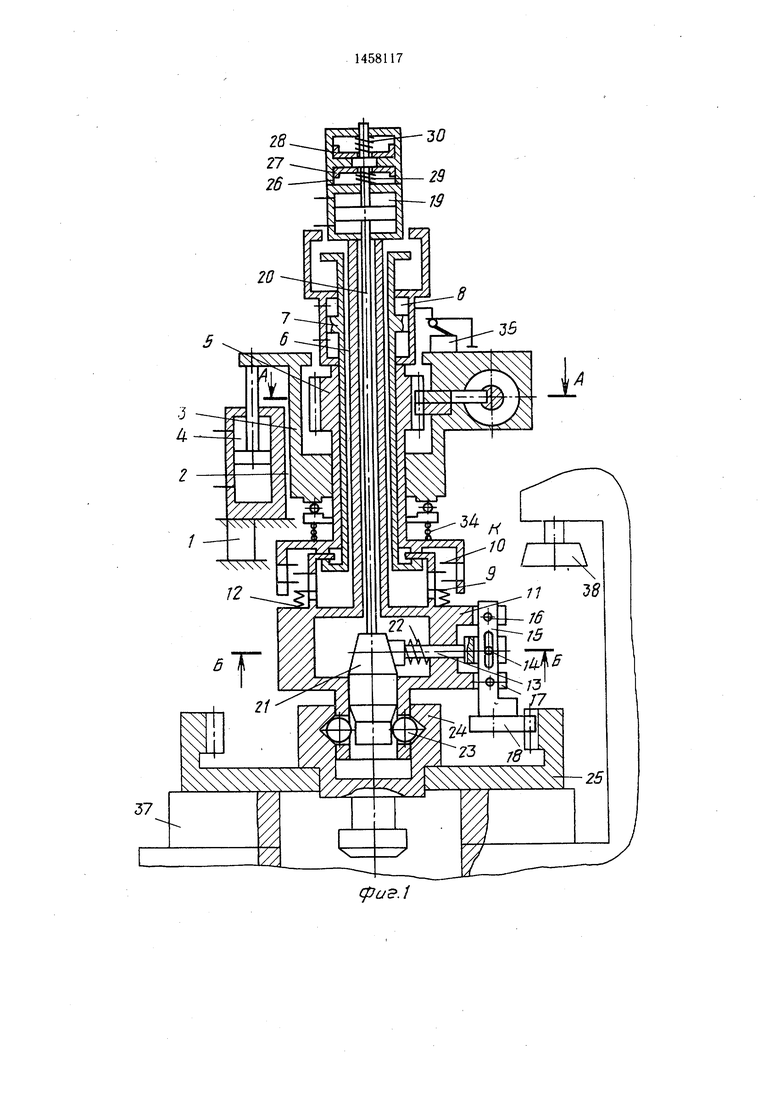

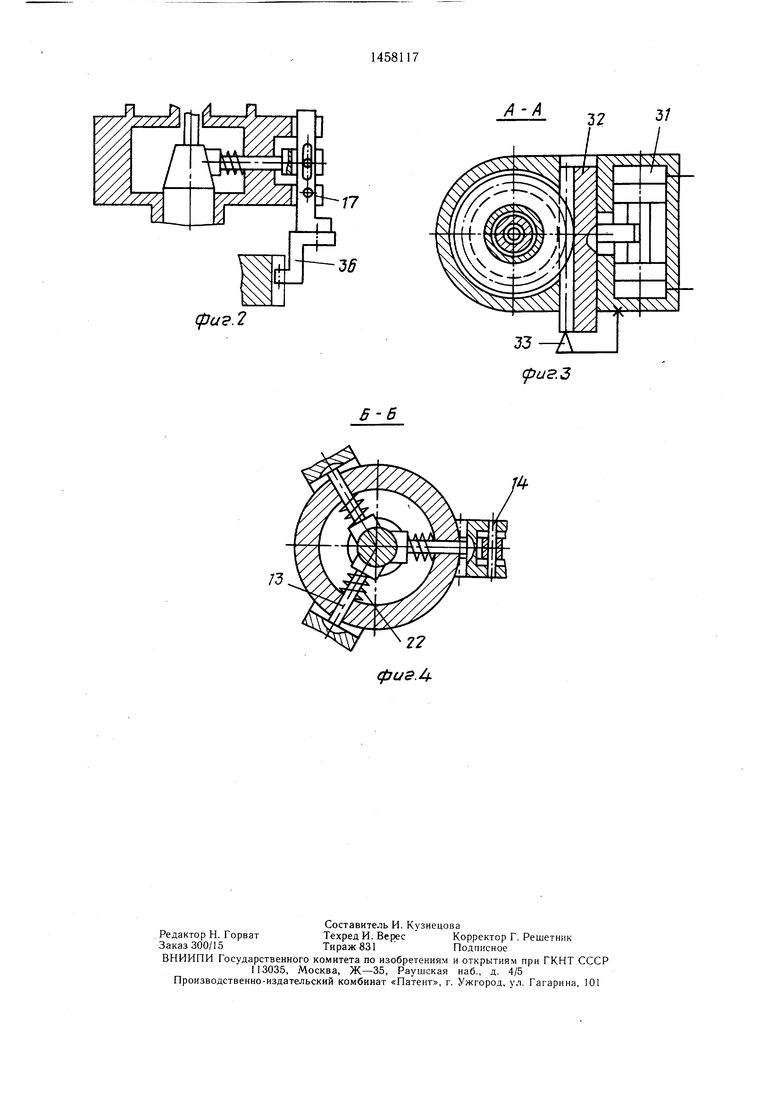

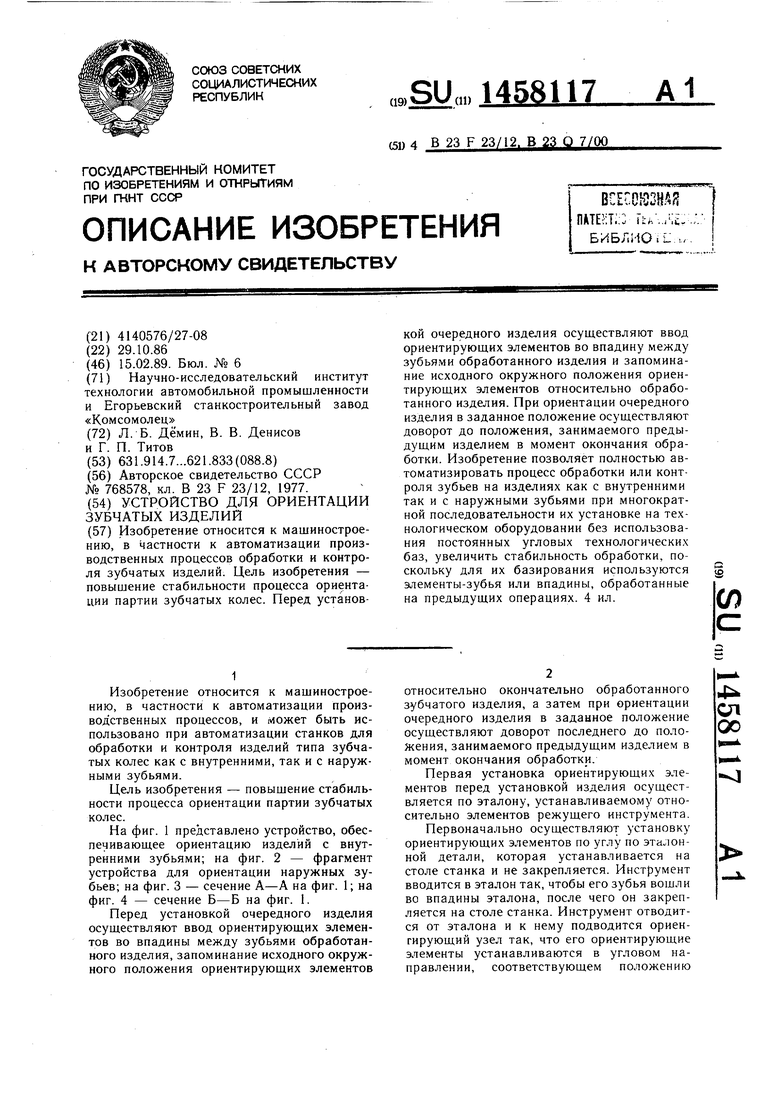

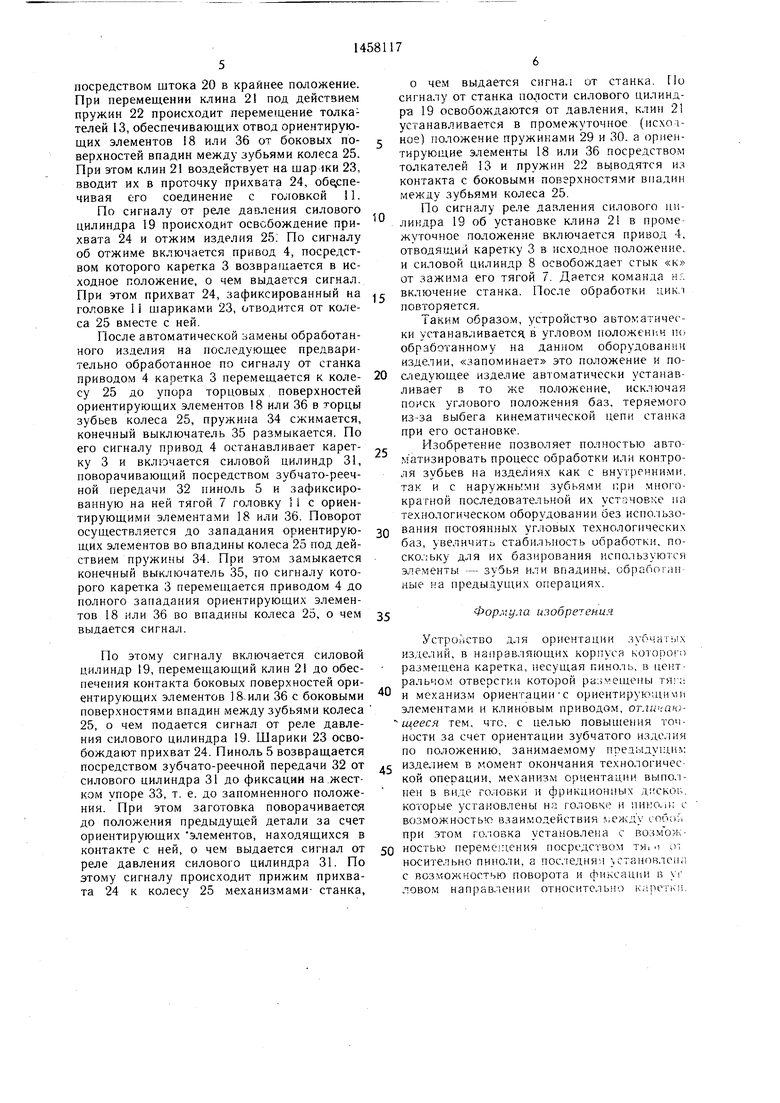

На фиг. 1 представлено устройство, обеспечивающее ориентацию изделий с внутренними зубьями; на фиг. 2 - фрагмент устройства для ориентации наружных зубьев; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1.

Перед установкой очередного изделия осуществляют ввод ориентирующих элементов во впадины между зубьями обработанного изделия, запоминание исходного окружного положения ориентирующих элементов

относительно окончательно обработанного зубчатого изделия, а затем при ориентации очередного изделия в заданное положение осуществляют доворот последнего до положения, занимаемого предыдущим изделием в момент окончания обработки.

Первая установка ориентирующих элементов перед установкой изделия осуществляется по эталону, устанавливаемому относительно элементов режущего инструмента.

Первоначально осуществляют установку ориентирующих элементов по углу по эталонной детали, которая устанавливается на столе станка и не закрепляется. Инструмент вводится в эталон так, чтобы его зубья вощли во впадины эталона, после чего он закрепляется на столе станка. Инструмент отводится от эталона и к нему подводится ориен- гирующий узел так, что его ориентирующие элементы устанавливаются в угловом направлении, соответствующем положению

4 СД

00

впадин эталона, при этом происходит запоминание ориентирующим узлом этого исходного окружного положения. Эталон отжимается, снимается со стола станка и на его место устанавливается последующая предварительно обработанная заготовка.

Устройство для ориентации изделий содержит корпус 1 с направляющими 2, по которым имеет возможность перемещения каретка 3 от привода 4. В каретке 3 размещена пиноль 5 с центральным отверстием 6, в котором размещена тяга 7, соединенная с силовым цилиндром 8.

С пинолью 5 посредством фрикционных дисков 9 и фрикционных дисков 10 связана головка 11. Диски 9 и 10 прижимаются друг к другу пружинами 12. В головке 11 размещен механизм ориентации, выполненный в виде трех подпружиненных толкателей 13, каждый из которых соединен осью 14 с рычагом 15, установленным на головке 11 на оси 16 (для ориентации зубчатых колес с внутренними зубьями) или на оси 17 (для ориентации зубчатых колес с наружными зубьями). Рычаг 15 несет на себе ориентирующий элемент 18.

Механизм ориентации имеет привод от силового цилиндра 19, щток 20 которого соединен с клином 21, установленным в головке 11 с возможностью взаимодействия с толкателями 13 посредством пружин 22. Клин 21 установлен с возможностью фиксации в трех положениях и взаимодействия с щариками 23, расположенными в головке 11 и предназначенными для захвата прихвата 24 изделия (зубчатого колеса) 25. Фиксация клина 21 обеспечивается механизмом, закрепленным на цилиндре 19 и выполненным в виде двух- полостного цилиндра 26 со щтоком с буртиком, являющимся продолжением щтока 20, втулок 27 и 28, прижимаемых пружинами 29 и 30 к перемычке между полостями цилиндра 26 и к буртику на щтоке.

Ориентирующие элементы 18 установлены с возможностью углового поворота от силового цилиндра 31 посредством зубчато- реечной передачи 32. Перемещение рейки ограничивается жестким упором 33. Пиноль 5 прижата к каретке 3 пружиной 34 и контролируется конечным выключателем 35.

Изобретение реализуется следующим образом.

В исходном положении ориентирующие элементы 18 (для зубчатых колес с внутренним зацеплением) и 36 (для зубчатых колес с наружным зацеплением) посредством рычагов 15 и толкателей 13, упирающихся в клин 21 за счет пружин 22, установлены так, чтобы их рабочие поверхности, выполненные в виде впадины между зубьями; могли свободно проходить во впадины зубчатого колеса 25. При этом клин 21 занимает промежуточное положение, обеспечиваемое упором втулок 27 и 28 в перемычку между полостями силового цилиндра 19 под дейст

5

0

5

о

5

5

0

5

0

вием пружин 29 и 30. Давление в полостях силового цилиндра 19 отсутствует.

Шарики 23 не выходят из своих гнезд в головке 11, а стык «к между головкой 11 и пинолью 5 не замкнут тягой 7. Каретка 3 под действием привода 4 находится в крайнем отведеннрм положении. Пиноль 5 под действием пружины 34 находится в крайнем положении, воздействует на конечный выключатель 35 и фиксируется в угловом положении за счет зубчато-реечной передачи 32 на жестком упоре 33 силовым цилиндром 31, что контролируется реле давления (не показано).

После обработки зубчатого колеса 25 поворотный стол 37 станка и инструмент 38 прекращают свое вращение. Инструмент 38 отводится от заготовки 25, о чем подается сигнал. По сигналу каретка 3 перемещается по направляющим 2 корпуса 1 приводом 4 к закрепленному на станке колесу 25 до упора торцовых поверхностей ориентирующих элементов 18 или 36 в торец зубьев колеса 25, при этом сжимается пружина 34 и размыкается конечный выключатель 35. По его сигналу привод 4 останавливает каретку 3 и силовой цилиндр 31 посредством зубчато- реечной передачи 32 поворачивает пиноль 5, Обеспечивая отвод от жесткого упора 33. Поворачиваясь, пиноль 5 за счет фрикционных дисков 9 и 10, контактирующих между собой под действием пружин 12, поворачивает головку 11, несущую на себе ориентирующие элементы 18 или 36 до их запада- ния во впадины между зубьями колеса .25. При этом происходит перемещение пиноли 5 под действием пружин 34 в исходное положение и замыкание конечного выключателя 35, по сигналу которого каретка 3 перемещается к колесу 25 до упора (не показан), обеспечивая полное западание ориентирующих элементов 18 или 36 во впадины между зубьями колеса 25, о чем выдается сигнал. По этому сигналу включается силовой цилиндр 19, посредством которого происходит перемещение клина 21 через шток 20 до контакта боковых поверхностей ориентирующих элементов 18 или 36 с боковыми поверхностями впадин между зубьями колеса 25. При этом возможно проскальзывание фрикционных дисков 9 и 10.

По сигналу от реле давления (не показано) силового цилиндра 19 посредством силового цилиндра 31 происходит возврат зубчато-реечной передачи 32 до исходного положения, фиксируемого жестким упором 33. При этом происходит проскальзывание фрикционных дисков 9 и 10. По сигналу реле давления (не показано) силового цилиндра 31 происходит фиксация достигнутого положения за счет замыкания стыка, «к посредством тяги 7 от силового цилиндра 8.

По сигналу от реле давления (не показано) силового цилиндра 8 включается силовой цилиндр 19, перемещающий клин .21

посредством штока 20 в крайнее положение. При перемещении клина 21 под действием пружин 22 происходит перемещение толкателей 13, обеспечивающих отвод ориентирующих элементов 18 или 36 от боковых поверхностей впадин между зубьями колеса 25. При этом клин 21 воздействует на шар 1ки 23, вводит их в проточку прихвата 24, обе;спе- чивая его соединение с головкой 11.

По сигналу от реле давления силового цилиндра 19 происходит освобождение прихвата 24 и отжим изделия 25: По сигналу об отжиме включается привод 4, посредством которого каретка 3 возвращается в исходное положение, о чем выдается сигнал. При этом прихват 24, зафиксированный на головке 11 шариками 23, отводится от колеса 25 вместе с ней.

После автоматической замены обработанного изделия на последующее предварительно обработанное по сигналу от станка приводом 4 каретка 3 перемещается к колесу 25 до упора торцовых поверхностей ориентирующих элементов 18 или 36 в торцы зубьев колеса 25, пружина 34 сжимается, конечный выключатель 35 размыкается. По его сигналу привод 4 останавливает каретку 3 и включается силовой цилиндр 31, поворачивающий посредством зубчато-реечной передачи 32 пиноль 5 и зафиксированную на ней тягой 7 головку 1 1 с ориентирующими элементами 18 или 36. Поворот осуществляется до западания ориентирующих элементов во впадины колеса 25 под действием пружины 34. При этом замыкается конечный выключатель 35, по сигналу которого каретка 3 перемещается приводом 4 до полного западания ориентирующих элементов 18 или 36 во впадины колеса 25, о чем выдается сигнал.

По этому сигналу включается силовой цилиндр 19, перемещающий клин 21 до обеспечения контакта боковых поверхностей ориентирующих элементов 18-или 36 с боковыми поверхностями впадин между зубьями колеса 25, о чем подается сигнал от реле давления силового цилиндра 19. Шарики 23 освобождают прихват 24. Пиноль 5 возвращается посредством зубчато-реечной передачи 32 от силового цилиндра 31 до фиксации на жестком упоре 33, т. е. до запомненного полол е- ния. При этом заготовка поворачиваетс я до положения предыдущей детали за счет ориентирующих элементов, находящихся в контакте с ней, о чем выдается сигнал от реле давления силового цилиндра 31. По этому сигналу происходит прижим прихвата 24 к колесу 25 механизмами- станка.

о чем выдается сигна. от станка. По сигналу от станка по.тости силового цилинд- р-а 19 освобождаются от давления, клин 21 устанавливается в промежуточное (исхоанее) положение пружинами 29 и 30. а ориентирующие элементы 18 или 36 посредством толкателей 13 и пружин 22 вьшодятся из контакта с боковыми поверхностями- впаднн между зубьями колеса 25.

По сигналу реле давления силового ци. линдра 19 об установке клина 21 в промежуточное положение включается привод 4. отводящий каретку 3 в исходное положение, и силовой цилиндр 8 освобождает стык «к от зажима его тягой 7. Дается команда н;-.

включение станка. После обработки цикл повторяется.

Таким образом, устройство автоматически устанавливается в угловом положении п(. обработанному на дан1юм оборудовании изделии, «запоминает это положение и пос-тедующее изделие автоматически устанавливает в то же положение, исключая поиск углового положения баз, теряемого из-за выбега кинематической цепи станка при его остановке.

Изобретение позволяет полностью автоматизировать процесс обработки или контроля зубьев на изделиях как с внутренними, так и с наружными зубьями при мно1 0- кратной последовательной их установке иа технологическом оборудовании без использования постоянных угловых технологических баз, увеличить стабк.пьность обработки, по- для их базирования используются элементы - зубья или впадины, обраГюган ные на предыдущих операциях.

Формула изобретения

Устройство для ориентации зубч.нтых изделий, в направляющих корпуса которО -о размеш.ена каретка, несущая пиноль, в центральном отверстии которой разлеплены тя -а и механизм ориентации с ориентирурощнми элементами и клиновым приводом, от. щееся тем, что, с целью повышения точности за счет ориентации зубчатого изделия по положению, занимаемому пpeдыдyIци : изделием в момент окончания технологической операции, механизм ориентации выполнен в виде головки н фрикционных ,

которые установлены на головке и 1Ико.)И с возможностью взаимодействия л,е 1-;ду соог);, при этом го. ювка установлена с позмож- ностью перемещения посредством туь .i о; носительно пиноли, а последняя CTanoB. с возмох ностью поворота и фиксации в уг ловом направлении относительно карегь:и.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| Устройство для демонтажа деталей типа клиньев | 1985 |

|

SU1303358A1 |

| Устройство для ориентации изделий | 1977 |

|

SU768578A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Фрезерная головка | 1984 |

|

SU1214341A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

Изобретение относится к машиностроению, в частности к автоматизации производственных процессов обработки и контроля зубчатых изделий. Цель изобретения - повышение стабильности процесса ориентации партии зубчатых колес. Перед установкой очередного изделия осуществляют ввод ориентируюших элементов во впадину между зубьями обработанного изделия и запоминание исходного окружного положения ориентирующих элементов относительно обработанного изделия. При ориентации очередного изделия в заданное положение осуществляют доворот до положения, занимаемого предыдущим изделием в момент окончания обработки. Изобретение позволяет полностью автоматизировать процесс обработки или контроля зубьев на изделиях как с внутренними так и с наружными зубьями при многократной последовательности их установке на технологическом оборудовании без использования постоянных угловых технологических баз, увеличить стабильность обработки, поскольку для их базирования используются э 1ементы-зубья или впадины, обработанные на предыдущих операциях. 4 ил. S СЛ

СриЭ.1

Ъ6

(pa.2

А-А

33-А

(риг.З

| Устройство для ориентации изделий | 1977 |

|

SU768578A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-15—Публикация

1986-10-29—Подача