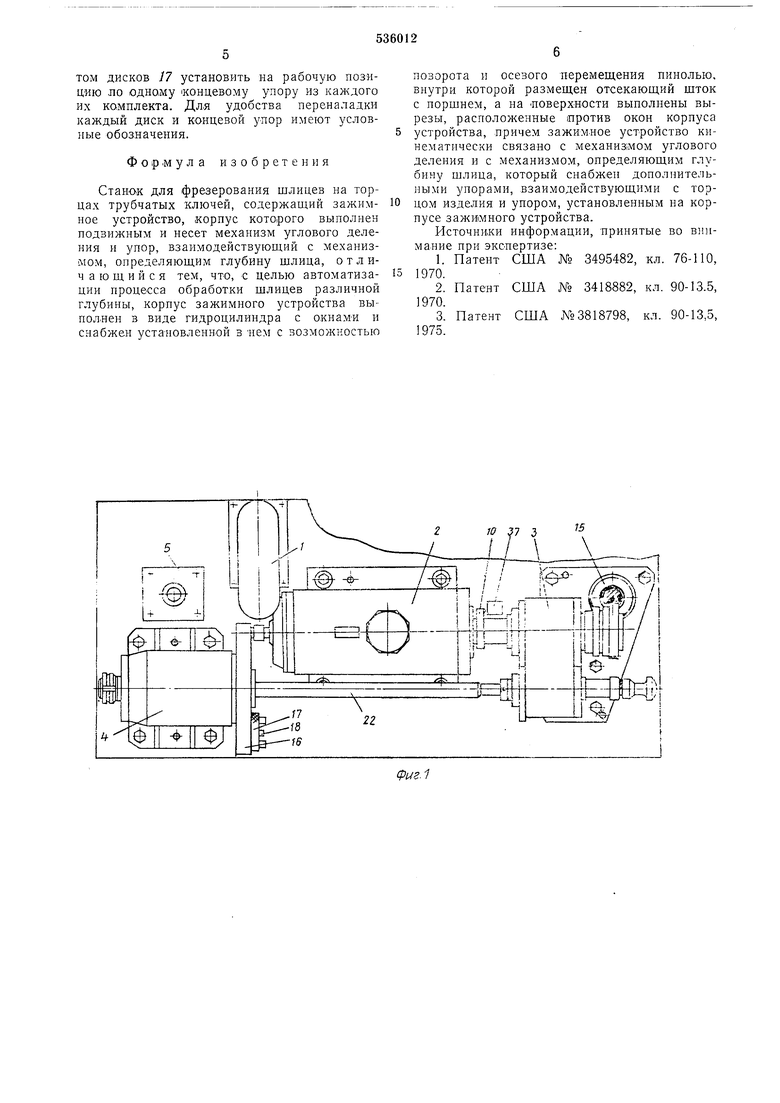

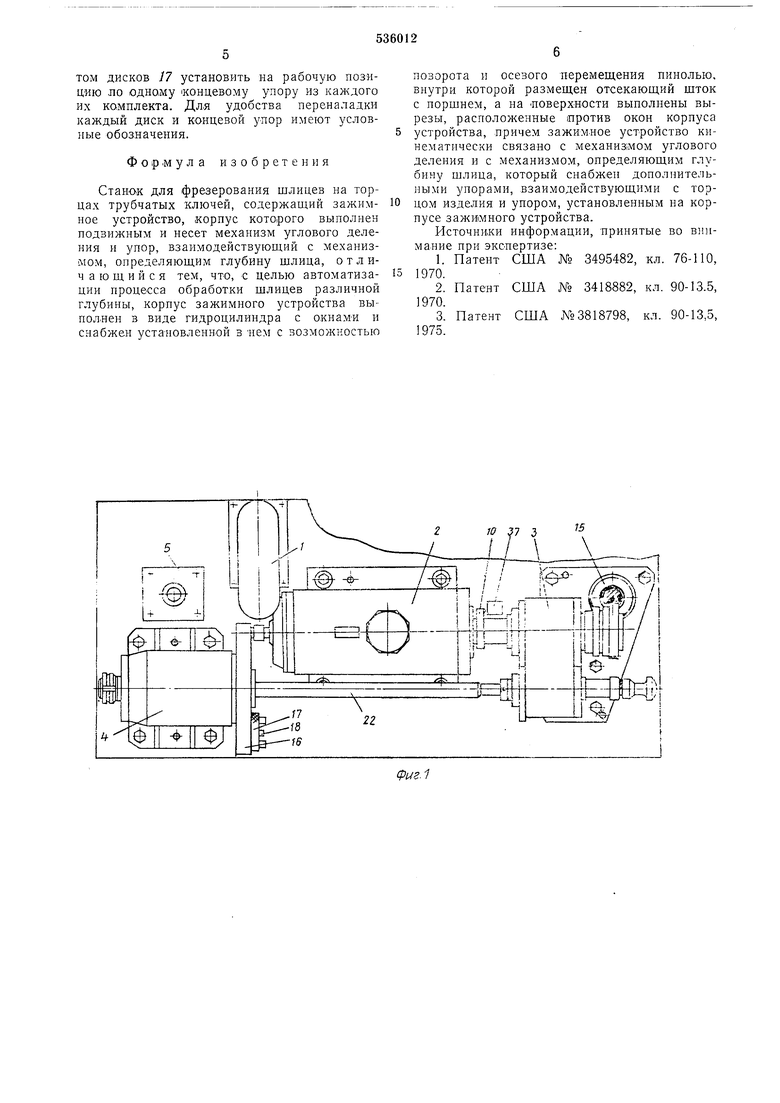

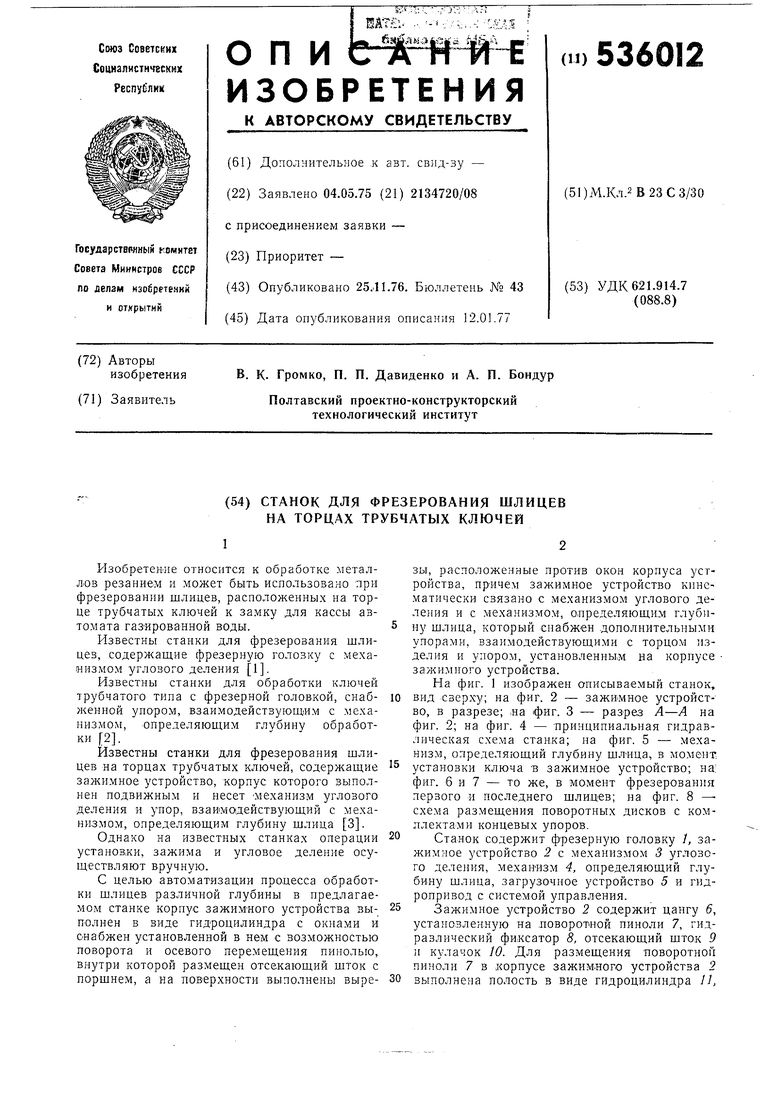

а для размещения отсекающего штока 9 - полость в виде гидроцилиндра 12.

Для возвратно-поступательного перемещения устройства 2 служит гидроцилиндр 13. Для осуществления точного углового деления с одновременным зажимом тиноли гидравлический фиксатор 8 -выполнен в виде клина, а на наружной новерхностн пиноли выполнены продольные канавки, углы между которыми Соответст|Вуют углам между щлицами ключа.

Механизм углового деления 3 представляет собой храповой механизм, установленный на тоБоротной линоли 7 с возможностью продольного перемещения последней. Механизм углового деления поворачивается на заданный угол от гидроцилиндра 14 посредством зубчато-реечной -передачи /5.

-Механизм 4, определяющий глубину щлица, представляет собой поворотную головку 16, снабженную по числу щл-ицез ключа иоворот-ными дисками 17, установленными по окружности с центром оси вращения поворотной головки 16. Каждый поворотный диск .снабжен комплектом концевых упоров 18, установленных по -периметру диска. Поворотная головка 16 снабжена двумя дополнительными упорами 19 и 20, установленными таким образом, что при взаимодействии упора 19 с торцом стерЖНя ключа, уиор 20 взаимодействует с упором 2:1, установленным на корпусе зажимного устройства 2. Привод -механизма осуществляется от механизма 3 углового деления с (ПОМОЩЬЮ зубчатой передачи и вала 22.

В станке применено известное загрузочное устройство с крючковым механизмом ориентации.

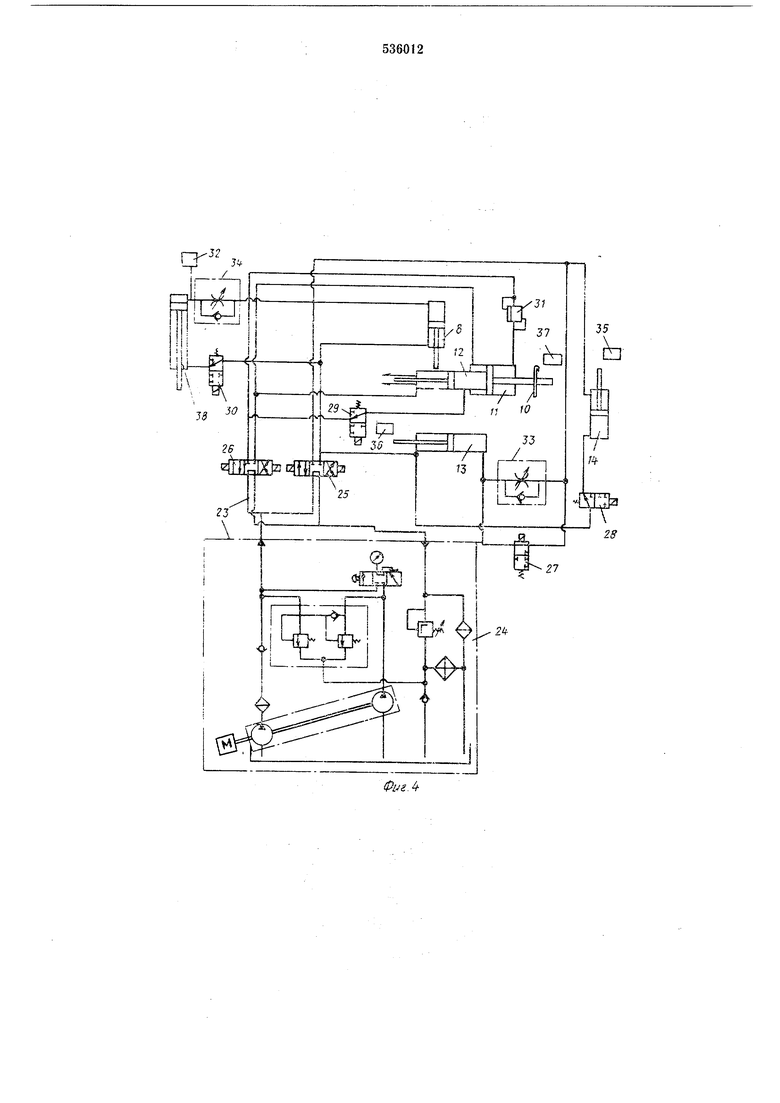

Гидропривод 23 содержит насосную установку 24, реверсивные золотники 25 и 26, клапаны 27-30, напорный золотник 31, реле 32 . давления, дроссели 33 и 34 и микропереключатели 35-37.

Фрезер-ная головка / перемещается гидродилиндром 38.

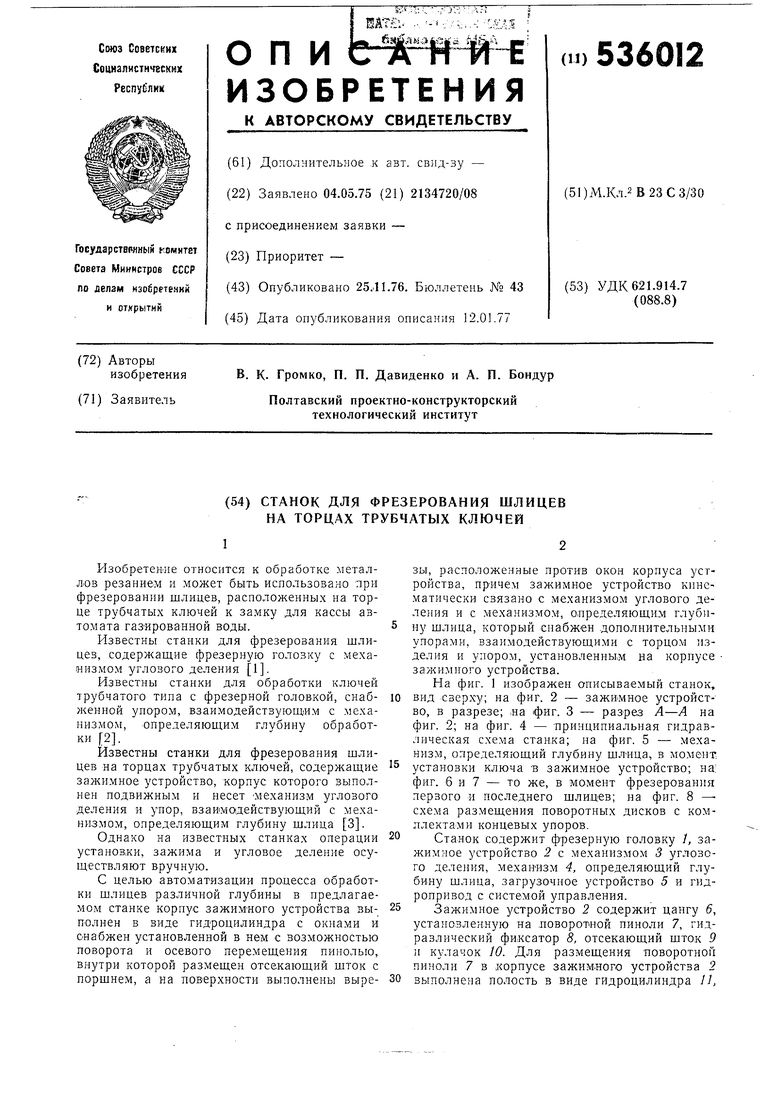

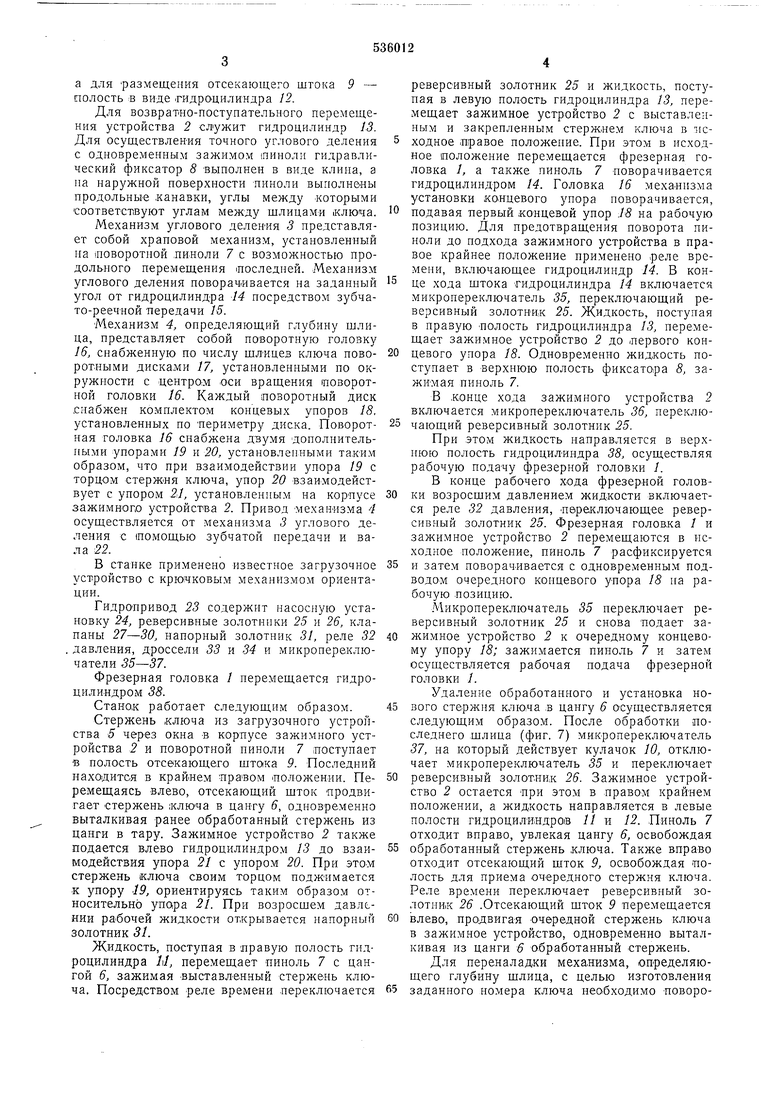

Станок работает следующим образом.

Стержень ключа из загрузочного устройства 5 чер-ез окна -в корпусе зажимного устройства 2 и поворотной пиноли 7 поступает в полость отсекающего штока 9. Последний находится в крайнем правом положении. Перемещаясь влево, отсекающий щток продвигает стержень ключа в цангу 6, одновременно выталкивая ранее обработанный стержень из цанги в тару. Зажимное устройство 2 также подается влево гидроцилиндром 13 до взаимодействия упора 21 с упором 20. При этом стержень ключа своим торцом подж-имается к упору 19, ориентируясь таким образом относительно упора 21. При возросщем давлении ра-бочей жидкости открывается напорный золотник 31.

Жидкость, по-ступая в правую полость гидроцилиндра Ы, перемещает пиноль 7 с цангой 6, зажимая выставл-енный стержень ключа. Посредством реле времени переключается

реверсивный золотник 25 и жидкость, поступая в левую полость гидроцилиндра 13, перемещает зажимное устройство 2 с выставле; ным и закрепленным стержнем ключа в исходное правое положение. При этом в исходное положение перемещается фрезерная головка 1, а также пиноль 7 поворачивается гидроцилиндром 14. Головка 16 меха-низма установки колцевого упора поворачивается,

подавая первый концевой упор .18 на рабочую позицию. Для предотвращения поворота пиноли до подхода зажимного устройства в правое крайнее положение применено реле времени, включающее гидроцилиндр 14. В конце хода штока гидроцилиндра 14 включается микропереключатель 35, переключающий реверсивный золотник 25. Жидкость, поступая в правую полость гидроцилиндра 13, перемещает зажимное устройство 2 до первого концевого упора 18. Одновременно жидкость поступает в верхнюю полость фиксатора 5, зажи-мая пиноль 7.

В конце хода зажимного устройства 2 включается микропереключатель 36, переключающий реверсивный золотник 25.

При этом жидкость направляется в верхнюю полость гидроцил-индра 38, осуществляя рабочую подачу фрезерной головки 1.

В конце рабочего хода фрезерной головки возросшим давлением жидкости включается реле 32 давления, переключающее реверсивный золотник 25. Фрезерная головка 1 и зажимное устройство 2 неремещаются в исходное положение, пиноль 7 расфиксируется

и затем поворачпвается с одновременным подводом очередного копцевого упора 18 па рабочую позицию.

Микропереключатель 35 переключает реверсивный золотник 25 и снова -подает зажимное устройство 2 к очередному концевому упору 18; зажимается пиноль 7 и затем осуществляется рабочая подача фрезерной головки /.

Удаление обработанного и установка нового стержня ключа в цангу 6 осуществляется следующим образом. После обработки последнего шлица (фиг. 7) микропереключатель 37, на который действует кулачок 10, отключает микропереключатель 35 и переключает

реверсивный золотник 26. Зажимное устройство 2 остается при этом в правом край-нем положении, а жидкость направляется в левые полости гидроцилиядров 11 ъ 12. Пиноль 7 отходит вправо, увлекая цангу 6, освобождая

обработанный стержень ключа. Также вправо отходит отсекающий щток 9, освобождая полость для приема очередного стержня ключа. Реле времени переключает реверсивный золотник 26 .Отсекающий щток 9 перемещается

влево, продвигая очередной стержень ключа в зажимное устройство, одновременно выталкивая из цанги 6 о.бработанный стержень.

Для переналадки механизма, определяющего глубину щлица, с целью изготовления

заданного номера ключа необходимо -поворотом дисков 17 установить на рабочую позицию ло одному «онцевому упору из каждого их комплекта. Для удобства переналадки каждый диск и концевой упор имеют условные обозначения.

Формула изобретения

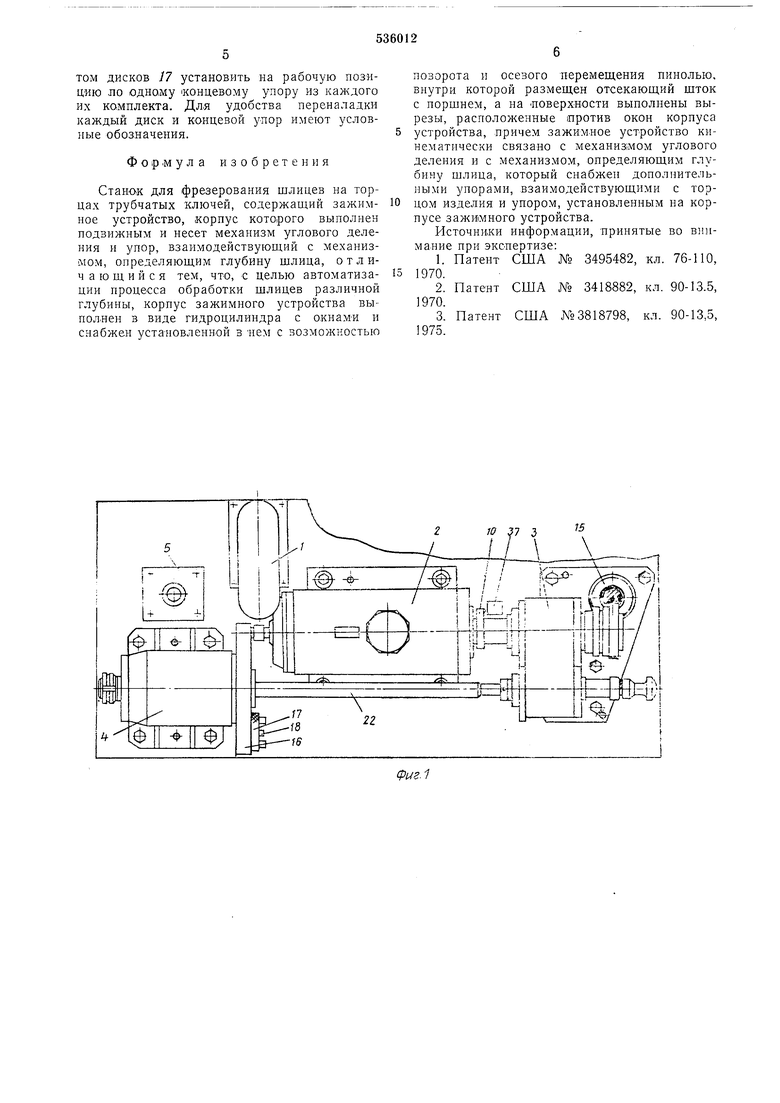

Станок для фрезерования шлнцев на торцах трубчатых ключей, содержащий зажимное устройство, корпус которого выполнен подвижным и несет механизм углового деления и упор, взаимодействующий с механизмом, определяющим глубину щлица, отличающийся тем, что, с целью автоматизации процесса обработки шлицев различной глубины, корнус зажимного устройства выполнен в виде гидроцилиндра с окнамИ н снабжен установленной в нем с возможностью

поворота и осевого перемещения пинолью, внутри которой размещен отсекающий шток с норщнем, а на Поверхности выполнены вырезы, расположенные оротив окон корпуса устройства, причем зажимное устройство кинематнчески связано с механиз1мом углового деления и с механизмом, определяющим глубину щлица, который снабжен дополнительными упорами, взаимодействующими с торцом изделия и унором, установленным на корпусе зажи1много устройства.

Источники информации, принятые во вн 1мание при экспертизе:

1.Патент США № 3495482, кл. 76-110, 1970.

2.Патент США №. 3418882, кл. 90-13.5, 1970.

3.Патент США jY 3818798, кл. 90-13,5, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1977 |

|

SU691969A1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Устройство для зажима и подачи пруткового материала | 1986 |

|

SU1371777A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| Фрезерный станок | 1984 |

|

SU1210999A1 |

| Пневматическое зажимное приспособление к фрезерным станкам для закрепления тонких листов в процессе обработки | 1951 |

|

SU94604A1 |

10 37 3 Ш

J

iST

35

п

4

50

13

26

/

J

552

Авторы

Даты

1976-11-25—Публикация

1975-05-04—Подача