Изобретение относится к области черной металлургии и может быть использовано в кислородных конвертерах при отводе газов с полным дожиганием окиси углерода при любом способе кис- лородной продувки конвертера - верхней, нижней либо комбинированной, а также в любом металлургическом производстве с периодическим циклом работы.

Целью изобретения является повышение эффективности процесса отвода конвертерных газов и уменьшение выбросов окислов азота в атмосферу.

Отвод конвертерных газов произво- дят с поэтапным дожиганием окиси углерода и их охлаждением.

На первой стадии ведут процесс дожигания с коэффициентом расхода воздуха, равным oi 6(3,4, с охлажден ием газов до температуры 700-1000°С. На втором этапе дожигания - оС 0,7, а газы охлаждают также до 700-1000°С. На третьем этапе при 1,1 & (),7 происходит полное дожигание СО в конвер теряых газах, после чего продукты

.

Поскольку образование окислов азота при дожигании конвертерных газов . является чисто термическим npoi eccoM с реа1в|ией:.

К, +0,

2NO.

эта реакция обратима и с повышением температуры горения сдвигается вправо

Так, при температуре горения до tOOO С окиси азота содержится 0,2- 0,3% от объема дьмовых газов $ при температуре до - О, 8-1,0%; до - яо 3.0%.

Учитывая, .что в известных способах температура горения находится в пределах 1900-2300 с, окиси азота содержится в пределах 1%, в то время как при постадийном дожиге-охлаждении окиси азота содержится в пределах

5 10

5

20 5

сгорания охлаждают до 150-400°С и подают на газоочистку и далее через дымовую трубу выбрасьшают в атмосферу.

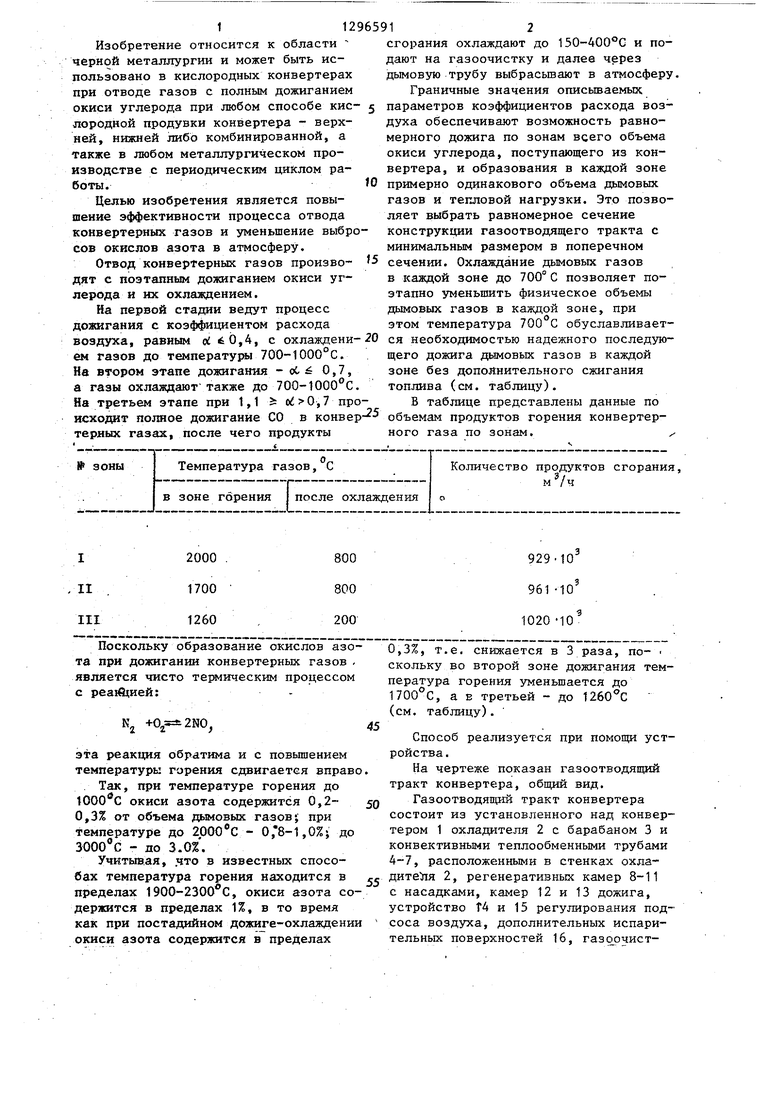

Граничные значения описываемых параметров коэффициентов расхода воздуха обеспечивают возможность равномерного дожига по зонам всего объема окиси углерода, поступающего из конвертера, и образования в каждой зоне примерно одинакового объема дымовых газов и тепловой нагрузки. Это позволяет выбрать равномерное сечение конструкции газоотводящего тракта с минимальным размером в поперечном сечении. Охлаждение дымовых газов в каждой зоне до 700° С позволяет поэтапно уменьшить физическое объемы дымовых газов в каждой зоне, при этом температура 700 С обуславливается необходимостью надежного последующего дожига дымовых газов в каждой зоне без дополнительного сжигания топлива (см. таблицу).

Б таблице представлены данные по объемам продуктов горения конвертерного газа по зонам.х

5

0

5

0,3%, т.е. снижается в 3 раза, поскольку во второй зоне дожигания температура горения уменьшается до , а в третьей - до (см. таблицу).

Способ реализуется при помощи устройства.

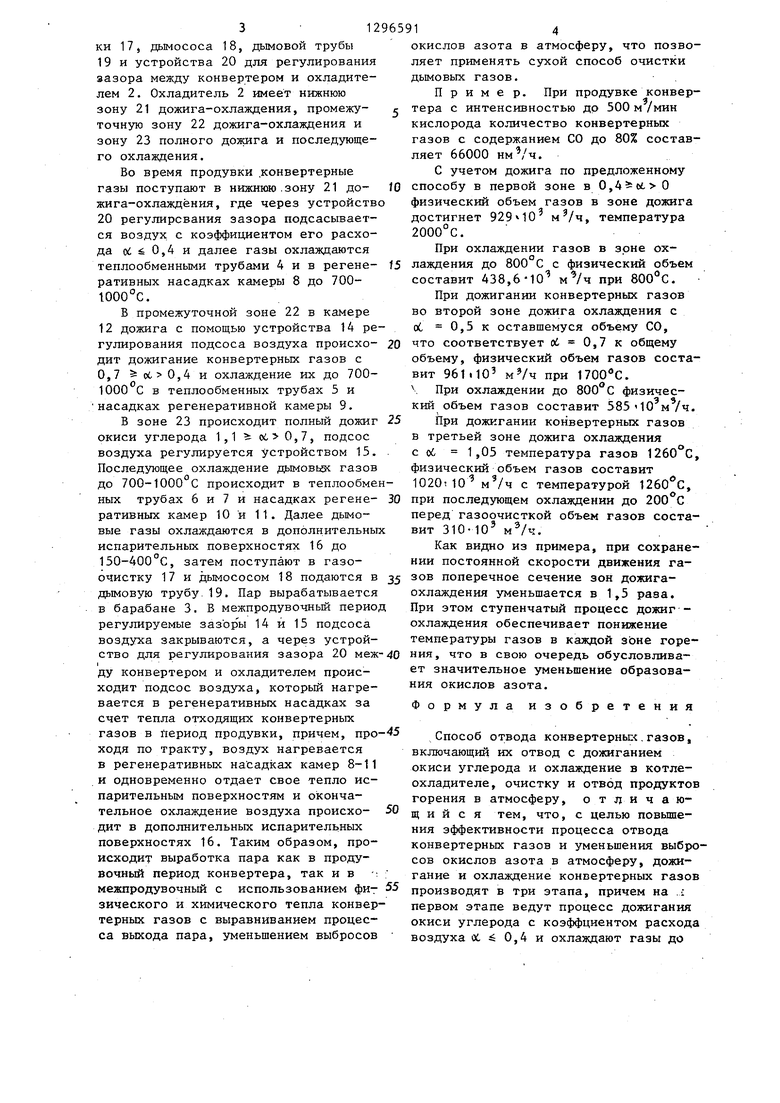

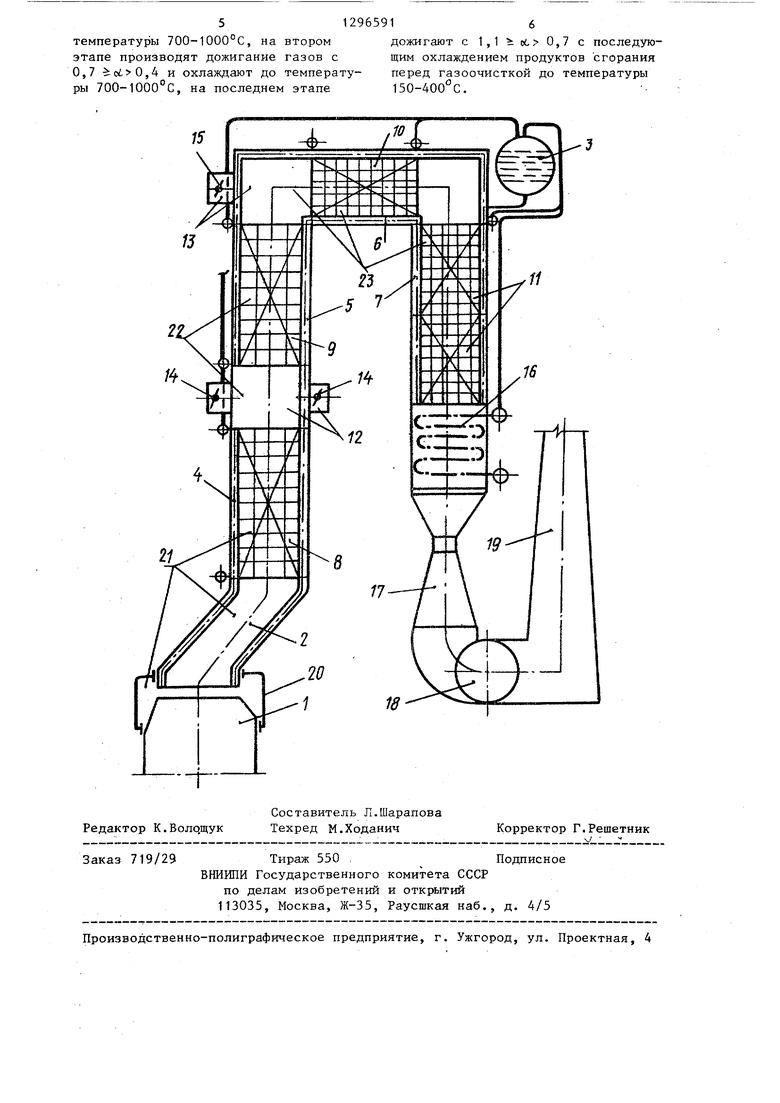

На чертеже показан газоотводящий тракт конвертефа, общий вид.

Газоотводяпщй тракт конвертера состоит из установленного над конвертером 1 охладителя 2 с барабаном 3 и конвективными теплообменными трубами 4-7, расположенными в стенках охла- дитеЛя 2, регенеративных камер 8-11 с насадками, камер 12 и 13 дожига, устройство t4 и 15 регулирования подсоса воздуха, дополнительных испарительных поверхностей 16, газоочистки 17, дымососа 18, дымовой трубы

19и устройства 20 для регулирования зазора между конвертером и охладителем 2. Охладитель 2 имеет нижнюю зону 21 дожига-охлаждения, промежуточную зону 22 дожига-охлаждения и зону 23 полного дожига и последующего охлаждения.

Во время продувки конвертерные газы поступают в нижнюю.зону 21 дожи га-охлаждения, где через устройство

20регулирования зазора подсасывается воздух с коэффициентом его расхода с 6 0,4 и далее газы охлаждаются теплообменными трубами 4 и в регене- 15 ративных насадках камеры 8 до 700tooo°c.

В промежуточной зоне 22 в камере 12 дожига с помощью устройства 14 регулирования подсоса воздуха происхо- 20 дит дожигание конвертерных газов с 0,7 об 0,4 и охлаждение их до 700- 1000 С в теплообменных трубах 5 и насадках регенеративной камеры 9.

В зоне 23 происходит полный дожиг 25 окиси углерода 1,1 об 0,7, подсос воздуха регулируется устройством 15. Последующее охлаждение дымовь№ газов до 700-1000 С происходит в теплообменных трубах 6 и 7 и насадках регене- 30 ративных камер 10 и 11. Далее дымовые газы охлаждаются в дополнительных испарительных поверхностях 16 до 150-400 С, затем поступают в газоочистку 17 и дымососом 18 подаются в 35 дымовую трубу.19. Пар вырабатывается в барабане 3. В межпродувочный период регулируемые зазор ы 14 и 15 подсоса воздуха закрываются, а через устройокислов азота в атмосферу, что позволяет применять сухой способ очистки дымовых газов.

Приме р. При продувке конвер- с тера с интенсивностью до 500 м/мин кислорода количество конвертерных газов с содержанием СО до 80% составляет 66000 нм /ч.

С учетом дожига по предложенному JO способу в первой зоне в 0,. О физический объем газов в зоне дожига достигнет , температура 2000°С.

При

охлаждении газов в зоне охлаждения до 800 С с физический объем составит 438,6-10 м /ч при 800°С.

При дожигании конвертерных газов во второй зоне дожига охлаждения с оС 0,5 к оставшемуся объему СО, что соответствует Л 0,7 к общему объему, физический объем газов составит 96ЫО м /ч при . . При охлаждении до физический объем газов составит 585 10 м /ч.

При дожигании конвертерных газов в третьей зоне дожига охлаждения с об 1,05 температура газов 1260°С физический объем газов составит 1020; 10 м /ч с температурой 1260 с, при последующем охлаждении до 200°С перед газоочисткой объем газов составит 310-10 .

Как видно из примера, при сохранении постоянной скорости движения газов поперечное сечение зон дожига- охлаждения уменьшается в 1,5 раза. При этом ступенчатый процесс дожиг - охлаждения обеспечивает понижение температуры газов в каждой зоне горество для регулирования зазора 20 меж-40 ния, что в свою очередь обусловливаду конвертером и охладителем происходит подсос воздуха, который нагревается в регенеративных насадках за счет тепла отходящих конвертерных газов в период продувки, причем, про ходя по тракту, воздух нагревается в регенеративных на садках камер 8-1 и одновременно отдает свое тепло испарительным поверхностям и окончательное охлаждение воздуха происхо- дит в дополнительных испарительных поверхностях 16. Таким образом, происходит выработка пара как в продувочный период конвертера, так и в

межпродувочный с использованием фи-

зического и химического тепла конвертерных газов с выравниванием процесса выхода пара, уменьшением выбросов

15

20

25 3035 965914

окислов азота в атмосферу, что позволяет применять сухой способ очистки дымовых газов.

Приме р. При продувке конвер- с тера с интенсивностью до 500 м/мин кислорода количество конвертерных газов с содержанием СО до 80% составляет 66000 нм /ч.

С учетом дожига по предложенному JO способу в первой зоне в 0,. О физический объем газов в зоне дожига достигнет , температура 2000°С.

При

охлаждении газов в зоне охлаждения до 800 С с физический объем составит 438,6-10 м /ч при 800°С.

При дожигании конвертерных газов во второй зоне дожига охлаждения с оС 0,5 к оставшемуся объему СО, что соответствует Л 0,7 к общему объему, физический объем газов составит 96ЫО м /ч при . . При охлаждении до физический объем газов составит 585 10 м /ч.

При дожигании конвертерных газов в третьей зоне дожига охлаждения с об 1,05 температура газов 1260°С, физический объем газов составит 1020; 10 м /ч с температурой 1260 с, при последующем охлаждении до 200°С перед газоочисткой объем газов составит 310-10 .

Как видно из примера, при сохранении постоянной скорости движения газов поперечное сечение зон дожига- охлаждения уменьшается в 1,5 раза. При этом ступенчатый процесс дожиг - охлаждения обеспечивает понижение температуры газов в каждой зоне гореет значительное уменьшение образования окислов азота.

Формула изобретения

производят в три

Способ отвода конвертерных,газов, включающий их отвод с дожиганием окиси углерода и охлаждение в котле- охладителе, очистку и отвод продуктов горения в атмосферу, отличающийся тем, что, с целью повышения эффективности процесса отвода конвертерных газов и уменьшения выбросов окислов азота в атмосферу, дожигание и охлаждение конвертерных газов

этапа, причем на

первом этапе ведут процесс дожигания окиси углерода с коэффциентом расхода воздуха ос i 0,4 и охлаждают газы до

512965916

температуры 700-1000°С, навтором дожигают с 1,1 i о, 0,7 с последуюэтапе производят дожиганиегазов с щим охлаждением продуктов сгорания

0,7 ,4 и охлаждают дотемперату- перед газоочисткой до температуры

ры 700-1000 С, на последнем этапе

150-400 С.

Редактор К.Воло.щук

Составитель Л.Шарапова Техред М.Ходанич

Заказ 719/29Тираж 550 , Подписное

ВНИШИ Государственного комитета СССР по делам изобретений и отк1Я11Тий 113035, Москва, Ж-35, Раусшкая наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отвода конвертерного газа и газоотводящий тракт конвертера | 1985 |

|

SU1242527A1 |

| Способ отвода конверторных газов и система для его осуществления | 1980 |

|

SU935532A1 |

| Газоотводящий тракт кислородного конвертера с отводом газа без дожигания | 1990 |

|

SU1812213A1 |

| Способ отвода конвертерных газов без дожигания окиси углерода | 1985 |

|

SU1364641A1 |

| Способ тепловой подготовки металлолома для конвертерной плавки при отводе газов с дожиганием и устройство для его осуществления | 1985 |

|

SU1381168A1 |

| Способ отвода газа из кислородного конвертера | 1973 |

|

SU899659A1 |

| Газоотводящий тракт конвертера | 1983 |

|

SU1171532A1 |

| Способ управления отводом конвертерных газов без дожигания с последующей утилизацией | 1983 |

|

SU1157076A1 |

| Устройство для утилизации газов | 1978 |

|

SU908836A1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛОТЫ ОТХОДЯЩИХ КОНВЕРТЕРНЫХ ГАЗОВ | 2012 |

|

RU2495135C1 |

Изобретение относится к области черной металлургии, конкретнее к способам отвода конвертерных газов с полным дожиганием окиси углерода. Цель изобретения - повышение эффективности процесса отвода конвертерных газов и уменьшение выбросов окислов азота в атмосферу. Во время продувки конвертерные газы поэтапно дожигают и охлаждают в котле-охладителе. На первом этапе коэффициент расхода воздуха, идущего на дожигание СО, выбирают в пределах с 0,4 и охлажда- юФ газы до 700-1000 0. На втором этапе при 0,7 oi.0,4 производят дожигание газов и охлаждают их до 700- 1000 С. На третьем этапе производят полное дожигание конвертерных газов с 1,1 г ,7 и затем их охлаждают перед подачей на газоочистку до температуры 150-400 С. Изобретение обеспечивает образование в каждой зоне примерно одинакового объема дь.- мовых газов и равномерную тепловую нагрузку в зонах, что позволяет эффективно отводить конвертерные газы в газоходы с минимальным размером в поперечном сечении. Поскольку во второй и третьей зонах достигается уменьшение теоретической температуры горения, происходит снижение вредных выбросов окислов азота в атмосферу в 3 раза. 1 ил., 1 табл. с S (Л to со а СП CD

| ГРАФИТОВЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 0 |

|

SU339020A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Газоотводящий тракт конвертера | 1978 |

|

SU819183A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Блережинский А.И., Циммерман А.Ф | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| М,: Металлургия, 1983, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-03-15—Публикация

1985-03-11—Подача