11

Изобретение относится к черной металлургии, в частности, к управле- ниро нагревом металла в методической печи.

Цель изобретения повьшение про- изводительности печи и сокращение расхода топлива.

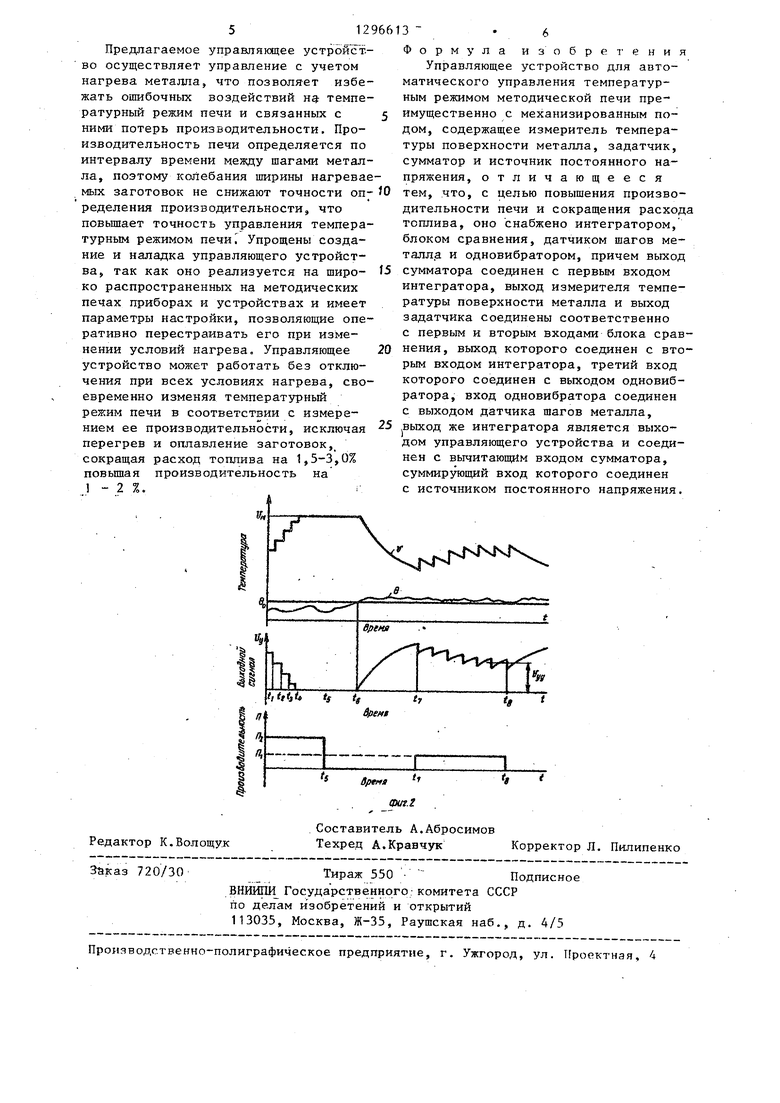

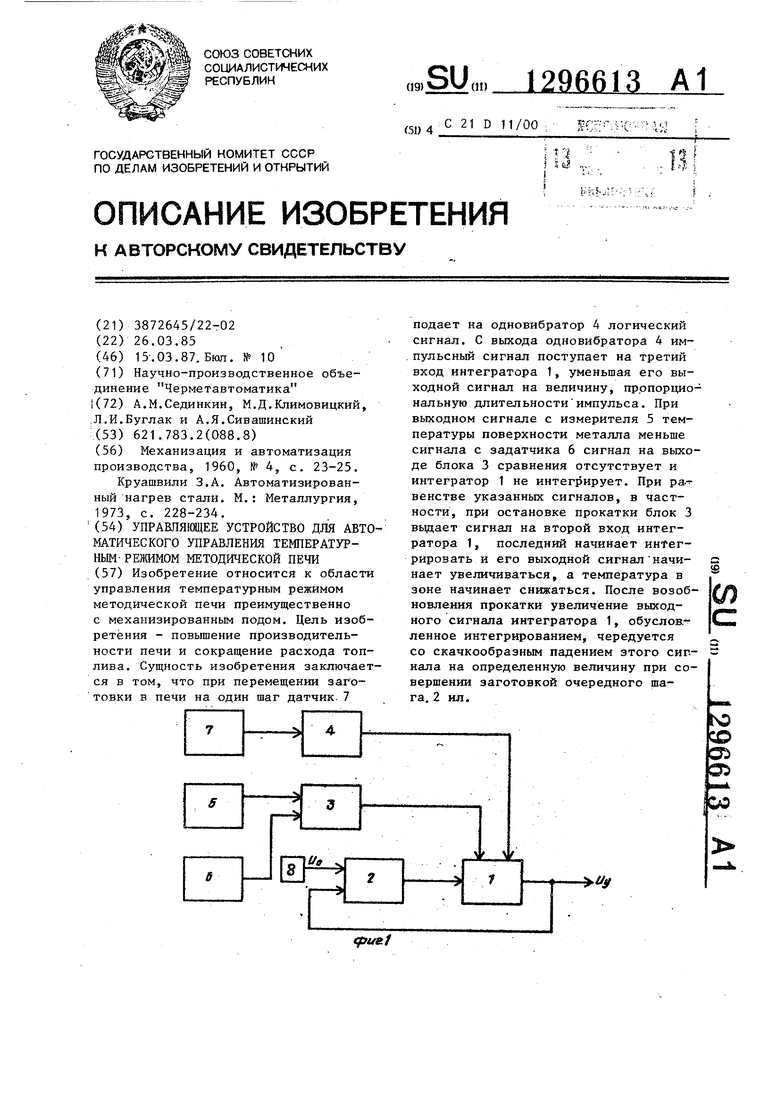

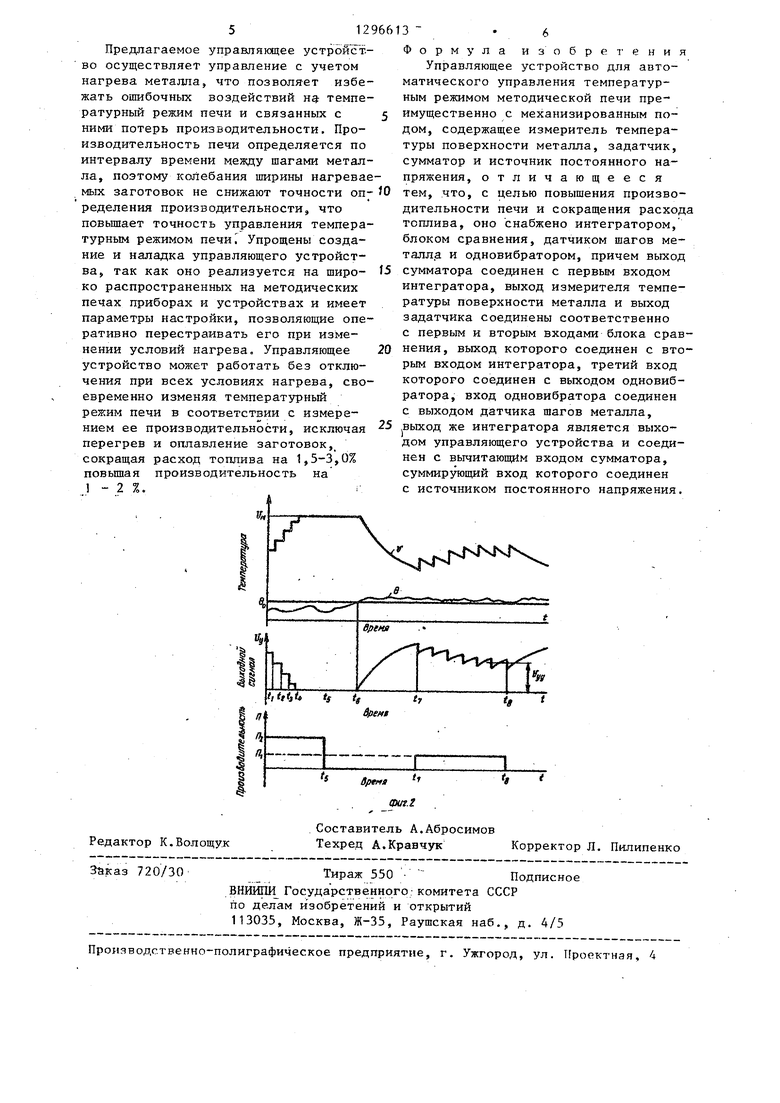

На фиг.1 изображена структурная схема управлягощего устройства; на фиг.2 - графики изменения производи- тельности печи П ,. выходного сигнала iL управляют1его устройства, температуры в зоне печи, фактической и требуемой температуры поверхности металла 9 и 0 .

Управляющее устройство (фиг,1)

содержит интегратор 1, первый вход которого соединен с выходом сумматора 25 второй вход соединен с выходом блока 3 сравнения,, а третий вход соединен с выходом одновибратора 4, а выход интегратора 1 являетЬя выходом управляющего устройства и соединен с первым входом сумматора 2, на второй вход, которого подается постоянное напряжение U. Первый и второй входы блока 3 сравнения . соединены соответственно с выходами измерителя 5 температуры поверхности и ручного задатчика 6, а вход од- новибратора 4 соединен с выходом датчика 7 шагов металла. Постоянное напряжение U подается на сумматор 2 от источника 8 напряжения.

Интегратор 1 предназначен в соче- тании с сумматором 2, датчг ком шагов металла 7 и. одновибратором 4 для определения производительности печи по интервалу времени между шагами металла. Интегратор 1 имеет три входа и один выход. К первому его входу подключен выходной сигнал сумматора 2 - аналоговая величина, подлежащая интегрированию; ко второму входу - выходной сигнал блока 3 срав нения - логический сигнал, включающий интегратор 1 на интегрирование; третьему входу - выходной сигнал одновибратора 4 - кратковременные импульсы, изменяющие выходной сигнал интегратора 1 в сторону уменьшения. Выходной сигн ал Uh интегратора 1 является выходным сигналом управляющего устройства.

, Сумматор 2 предназначен для организации отрицательной обратной связи с выхода интегратора 1 на его вход, С этой целью выход интеграто32

pa 1 соединен с отрицательны - входом сумматора 2, а на положительный вход сумматора 2 подано постоянное напряжение Up - параметр настройки, определяющий величину выходного сигнала и. В результате такого включе- ния на первый вход интегратора 1 с выхода сумматора 2 поступает сигнал Ug- и, и при наличии сигнала на втором входе интегратора 1 на его выходной сигнал U измеряется согласно уравнению:

Uy Uo(1

i/T , е ),

-5

5

О 0

35 40 45 50

55

где t - время,

Т - постоянная времени интегратора 1 - параметр настройки, определяющий скорость увеличения выходного сигнала U;.. Измеритель 5 температуры поверхности металла предназначен для определения степени нагрева металла и содержит радиационный пирометр, установленный в начале печи и свизированный на нагреваемые заготовки, и вторичный преобразователь. Выходной сигнал измерителя 5 температуры поверхности металла подан на первьш вход блока 3 сравнения. Ручной задатчик 6 предназначен для установки минимально допустимого значения в температуры поверхности металла. Выходной сигнал ручного задатчика 6 подключен к второму входу устройства сравнения. Блок 3 сравнения предназначен для подачи логического сигнала на второй вход интегратора 1, когда выходной сигнал измерителя 5 температуры поверхности металла больше или равен выходному сигналу ручного задатчика 6. Датчик 7 шагов металла предназначен для выдачи логического сигнала при каждом шаге металла. Выход датчика шагов металла 7 подключен к входу одновибратора 4. Одновибра- тор 4 предназначен для преобразования логического сигнала, поступающего с выхода датчика 7 шагов металла в импульсы определенной длительности и подачи этих импульсов на третий вход интегратора 1. Длительность импульсов, поступающих с выхода одновибратора 4 является параметром настройки, определяющим скорость уменьшения выходного сигнала Uu управляющего устройства.

Управляющее устройство работает следующим образом.

312

Каждый раз, когда металл совершает очередной шаг, перемещаясь вдоль печи на определенное расстояние, датчик 7 шагов металла выдает логический сигнал. Проходя через од- новибратор 4, этот сигнал преобразуется в импульс, который поступает на третий вход интегратора 1, умень- шая его выходной- сигнал UM на величину, пропорциональную длительное- ти импульса. Измеритель 5 температуры поверхности металла непрерывно контролирует эту температуру. Сумматор 2 вычитает из постоянного напряжения UQ выходной сигнал Uh интег- ратора 1 и подает сигнал разности на первый вход интегратора 1. Блок 3 сравнения и интегратор 1 действуют различным образом в зависимости от то.го достигла ли фактическая темпе- ратура поверхности металла 9 минимално допустимого значения Qg или нет.

При высокой производительности печи (см.фиг.2) фактическая температура поверхности металла 0 меньш минимального допустимого значения Qg соответственно выходной сигнал измерителя 5 температуры поверхности металла меньше выходного сигнала ручного задатчика 6. Поэтому на выходе блока 3 сравнения сигнал отсутствует, второй вход интегратора 1 оказывается незадействованным и интегратор 1 не интегрирует.При перемещении металла каждый очередной импульс, .-досТупающий от одновибрато- ра 4 на третий вход интегратора 1 в моменты времени t, , t, t, t, уменьшает его выходную величину Uy до нуля (см.кривую Uy на фиг.2), при этом фактическая температура в зоне печи (кривая U на фиг.2) соответственно увеличивается до своего максимального значения U, и сохраняет это значение, т.е. ресурсы на- грева металла используются в максимальной степени.

Если при этих условиях в момент времени t,, происходит уменьшение производительности П и, в частности, остановки прокатки (П 0), то выходной сигнал Uy управляющего устройства не начинает сразу увеличиваться, как это имеет место в известном управляющем устройстве, а остается рав ным нулю, что соответствует макси- .мальным температурам в зонах до тех пор, пока возрастающая фактическая температура поверхности металла б

5 . 0 15 20 25ЗО 5

0

35

0

не достигнет в некоторый момент времени t значения 6 , т.е. металл нагреется в требуемой степени. В этот момент на выходе блока 3 сравнения возникает сигнал, интегратор 1 начинает интегрироватЬэ его выходной сигнал Uu на интервале времени (t, t) увеличивается в соответствии с указанным уравнением, а температура в зоне и начинает соответственно снижаться. После возобновления прокатки в момент времени С- увеличение выходного сигнала U интегратора 1, обусловленное интегрированием, чередуется со скачкообразным падением этого сигнала на определенную величину при совершении металлом очередного шага. После окончания переходного процесса установившаяся величина Uyy выходного сиг-

начала Uy однозначно определяется ин-; тервалом времени между шагами метал- ла, т.е. производительностью печи П.

При низкой производительности печи П,П| металл успевает нагреваться в требуемой мере, фактическая температура поверхности металла б превышает минимально допустимое значение б(,. Поэтому на второй вход интегратора 1 поступает выходной сигнал блока 3 сравнения, интегратор 1 интегрирует иJесли при этих условиях, например, в момент времени tg произойдет остановка прокатки, т.е. производительность П упадет до нуля, то выходной сигнал U начинает сразу увеличиваться, предотвращая перегрев металла.

В качестве интегратора 1 наиболее целесообразно использовать блок пре- цизионного интегрирования БПИ комплекса аналоговых средств регулирования в микроэлектронном исполнении (АКЭСР), а в качестве 1-го, 2-го, 3-го входов интегратора 1 использовать соответственно входы Х, Р, Р блока БПИ. Блок 3 сравнения и ручной задатчик 6 могут быть реализованы с помощью нуль-органа блока БПИ. : В качестве сумматора 2 может быть использован сумматор блока вычислительных операций БВО комплекса АКЭСР. Для реализации измерителя 5 температуры поверхности металла могут быть использованы радиационный пирометр ПИТ с его вторичным преобразователем ПЕВ.

51296613 Предлагаемое управляющее устройст- Ф о о осуществляет управление с учетом агрева металла, что позволяет избеать ошибочных воздействий н темпеатурный режим печи и связанных с 5 ними потерь производительности. Прозводительность печи определяется по нтервалу времени между шагами метала, поэтому колебания ширины нагреваемых заготовок не снижают точности ределения производительности, что повьшает точность управления температурным режимом печи. Упрощены создание и наладка управляющего устройстматиным имущ дом туры сум пряж тем дит топ бло тал сум инт рат зад с п нен рым кот рат с в вых дом нен сум с и

ва, так как оно реализуется на широко распространенных на методических печах приборах и устройствах и имеет параметры настройки, позволяющие оперативно перестраивать его при изменении условий нагрева. Управляющее устройство может работать без отключения при всех условиях нагрева, своевременно изменяя температурный режим печи в соответствии с измерением ее производительности, исключая перегрев и оплавление заготовок, сокращая расход топлива на 1,5-3,0% повьшая производительность на 1-97

J i л

5

0

5

рмула изобретения Управляющее устройство для автоматического управления температурным режимом методической печи преимущественно с механизированным подом, содержащее измеритель температуры поверхности металла, задатчик, сумматор и источник постоянного напряжения, отличающееся тем, что, с целью повышения производительности печи и сокращения расхода топлива, оно снабжено интегратором, блоком сравнения, датчиком шагов металла и одновибратором, причем выход сумматора соединен с первым входом интегратора, выход измерителя температуры поверхности металла и выход задатчика соединены соответственно с первым и вторым входами блока сравнения, выход которого соединен с вторым входом интегратора, третий вход которого соединен с выходом одновиб- ратора, вход одновибратора соединен с выходом датчика щагов металла, выход же интегратора является выходом управляющего устройства и соединен с вычитающим входом сумматора, суммирующий вход которого соединен с источником постоянного напряжения.

ffa

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления режимом нагрева многозонной печи | 1983 |

|

SU1137452A1 |

| Устройство автоматического управления электродвигателем перемещения загрузочной машины | 1980 |

|

SU926486A1 |

| Адаптивная система регулирования нелинейного объекта,например,шахтной печи | 1985 |

|

SU1297008A1 |

| Система автоматического управления реверсивным прокатным станом | 1985 |

|

SU1268233A1 |

| Устройство регулирования скорости пресс-поршня машины литья под давлением | 1988 |

|

SU1526900A1 |

| Устройство для регулирования температуры | 1981 |

|

SU1029154A1 |

| Цифровой измеритель температуры | 1985 |

|

SU1281922A1 |

| Устройство управления скоростными режимами | 1976 |

|

SU655445A1 |

| Система экстремального регулирования | 1981 |

|

SU1029140A1 |

| Устройство для защиты электродвигателя от перегрузки | 1984 |

|

SU1280667A1 |

Изобретение относится к области управления температурным режимом методической печи преимущественно с механизированным подом. Цель изобретения - повышение производительности печи и сокращение расхода топлива. Сущность изобретения заключается в том, что при перемещении заготовки в печи на один шаг датчик. 7 подает на одновибратор 4 логический сигнал. С выхода одновибратора 4 им- , пульсный сигнал поступает на третий вход интегратора 1, уменьшая его выходной сигнал на величину, пропорциональную длительности импульса. При выходном сигнале с измерителя 5 температуры поверхности металла меньще сигнала с задатчика 6 сигнал на выходе блока 3 сравнения отсутствует и интегратор 1 не интегрирует. При равенстве указанных сигналов, в частности, при остановке прокатки блок 3 вьщает сигнал на второй вход интегратора 1, последний начинает интегрировать и его выходной сигнал начинает увеличиваться, а температура в зоне начинает снижаться. После возобновления прокатки увеличение выходного сигнала интегратора 1, обуслов.- ленное интегрированием, чередуется со скачкообразным падением этого сигнала на определенную величину при совершении заготовкой очередного шага. 2 ил. NS СО СХ) 05 :о

Редактор К.Волощук

Составитель А.Абросимов

Техред А.Кравчук Корректор Л. Пилипенко

Заказ 720/30

Тираж 550 Подписное

ВНИИПИ Государственного; комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Проияводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Механизация и автоматизация производства, 1960, № 4, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Круашвили З.А | |||

| Автоматизированный нагрев стали | |||

| М.: Металлургия, 1973, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

1987-03-15—Публикация

1985-03-26—Подача