Изобретение относится к управлению технологическим процессом машин литья под давлением и может быть использовано для управления литьевыми машинами.

Целью изобретения является повышение производительности и выхода годного за счет повышения точности регулирования.

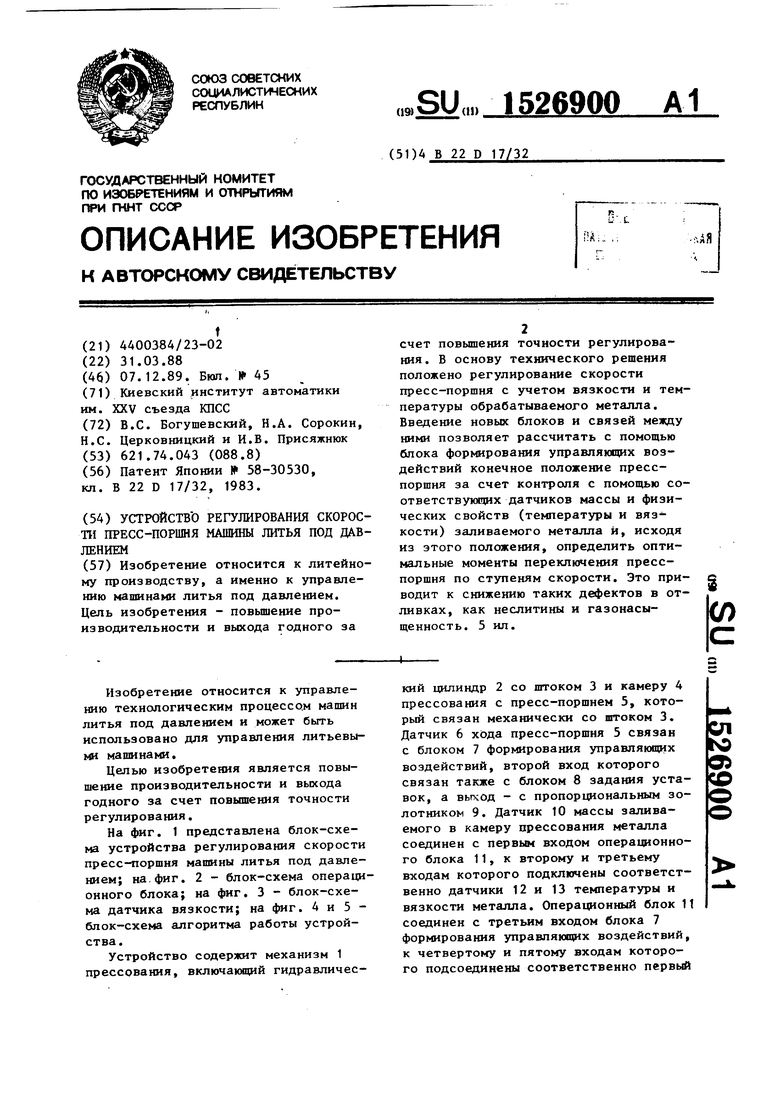

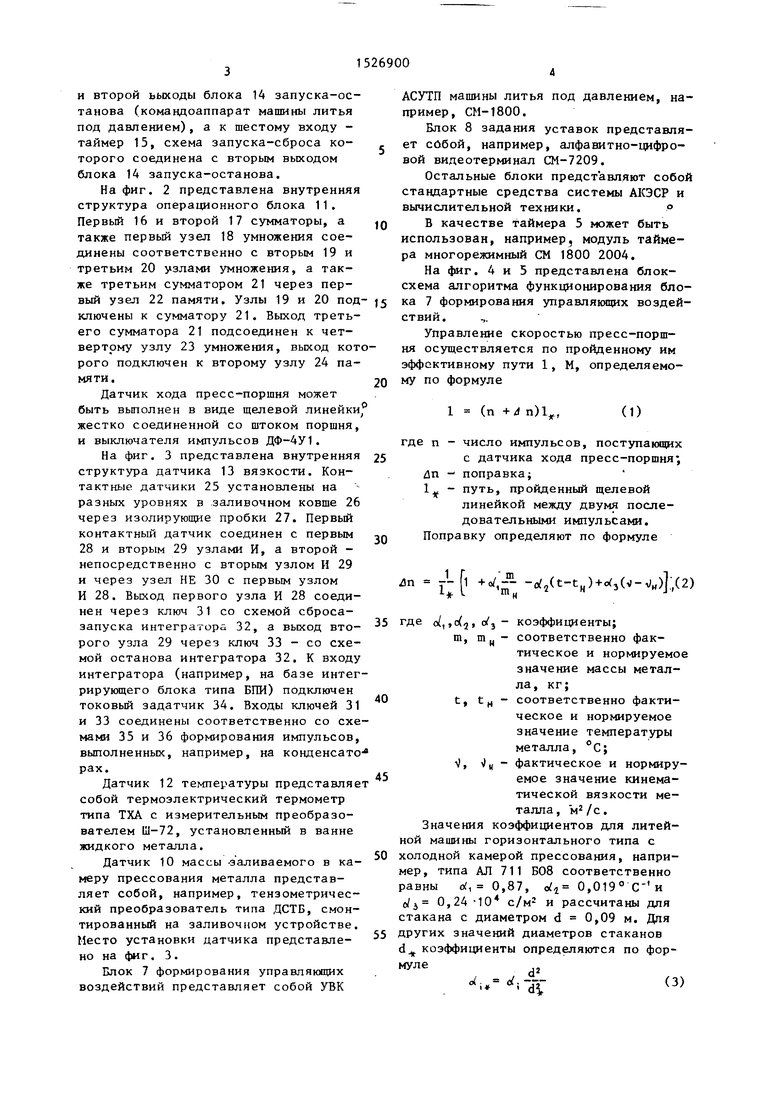

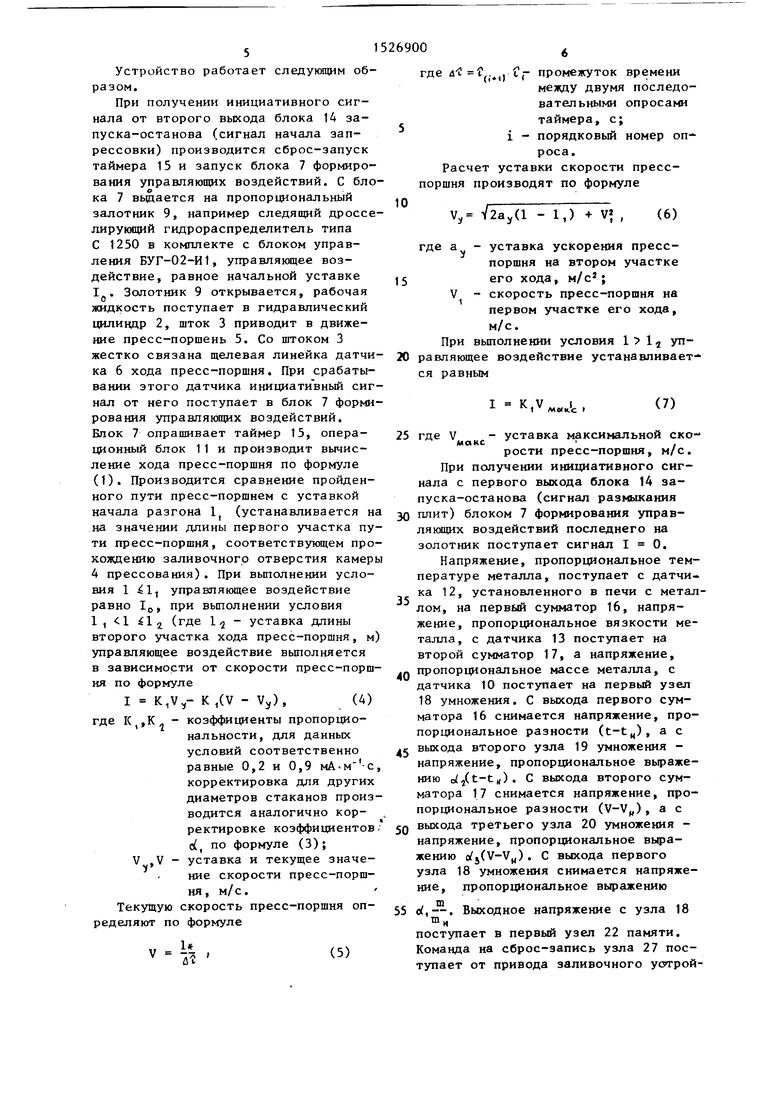

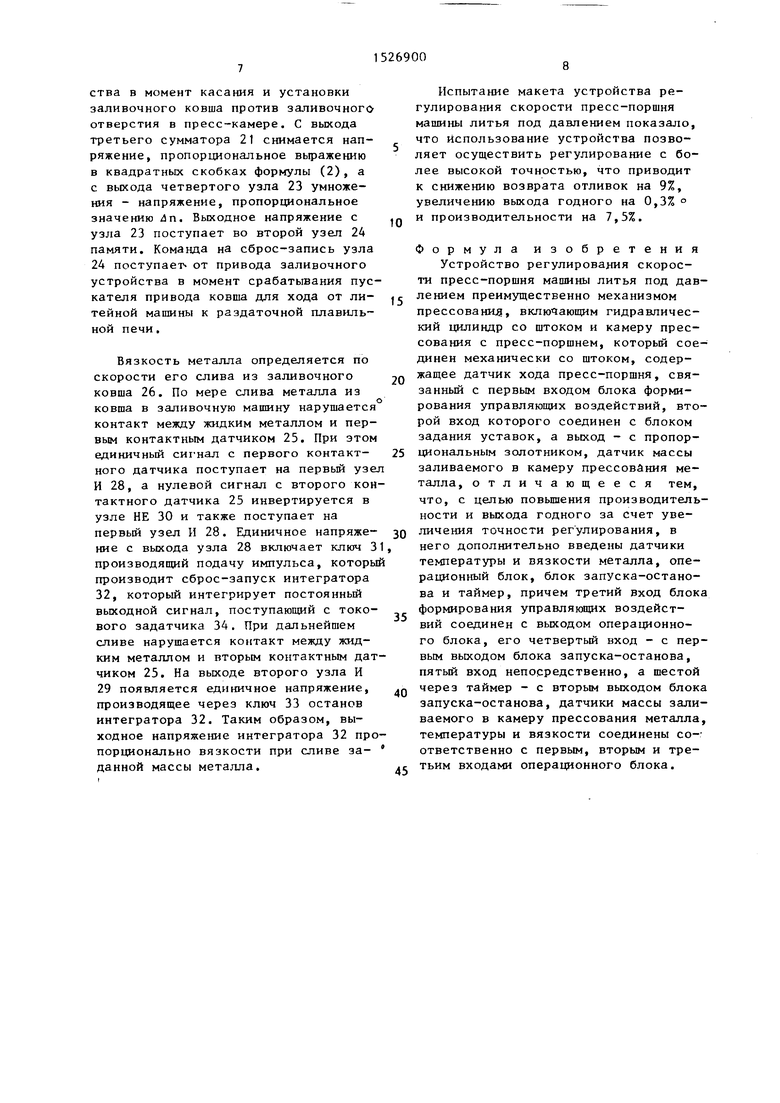

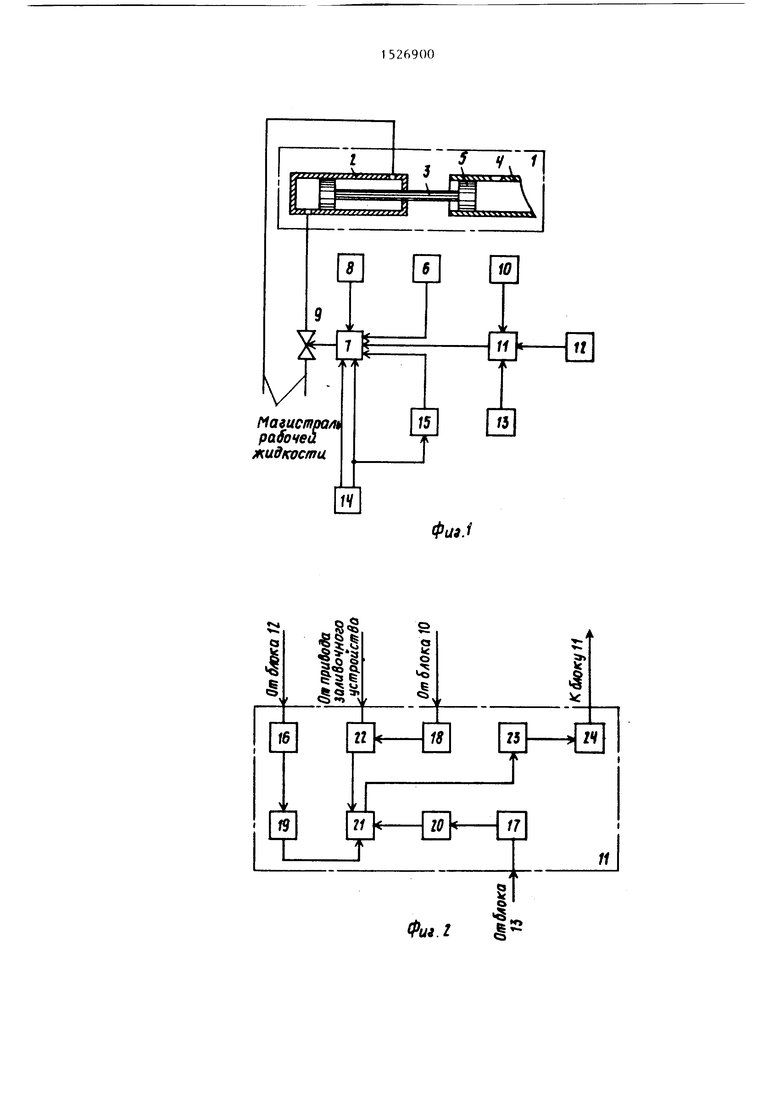

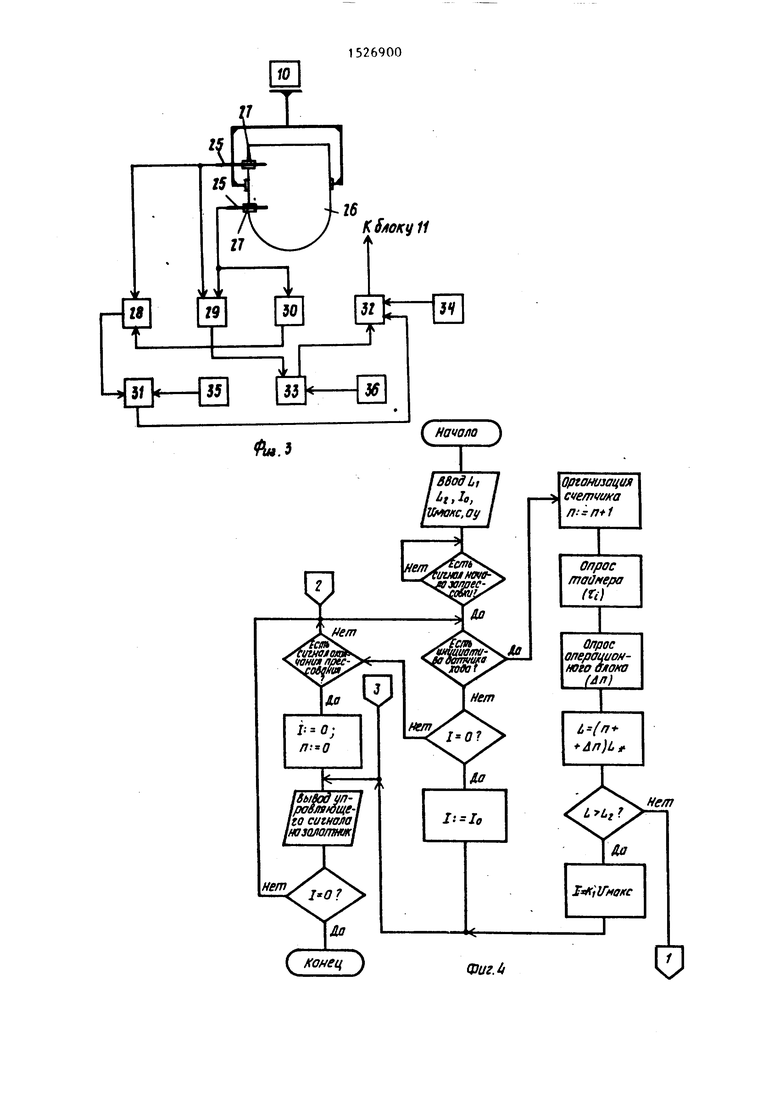

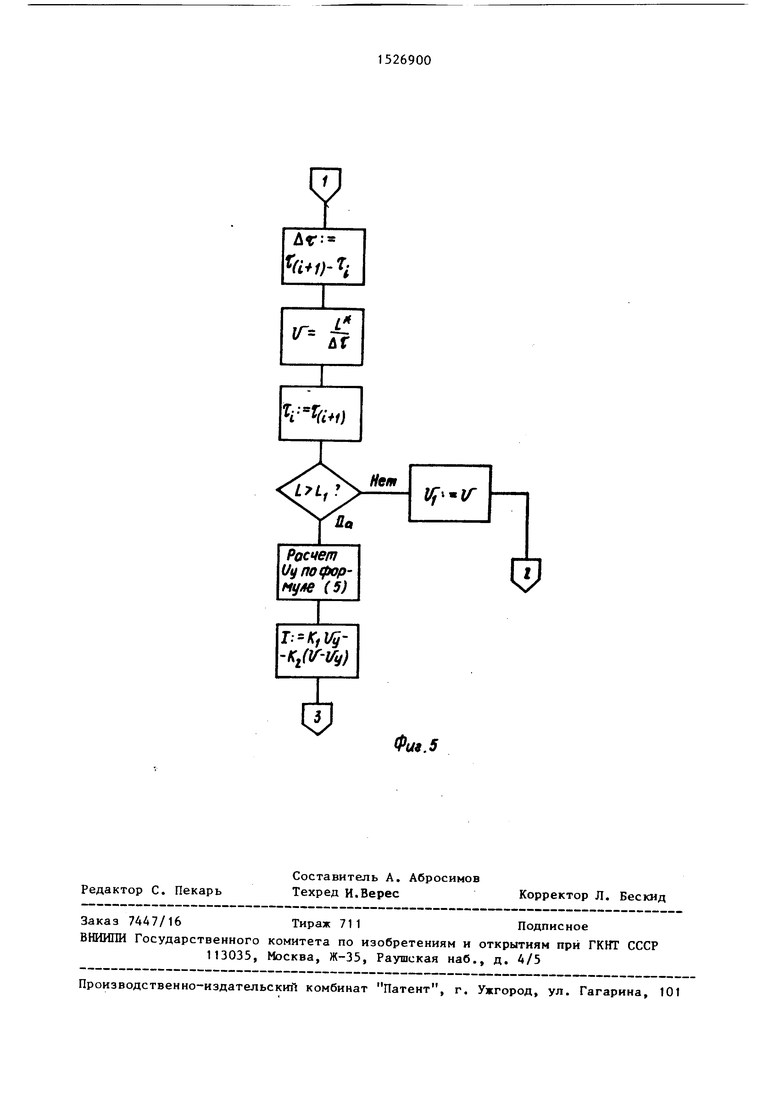

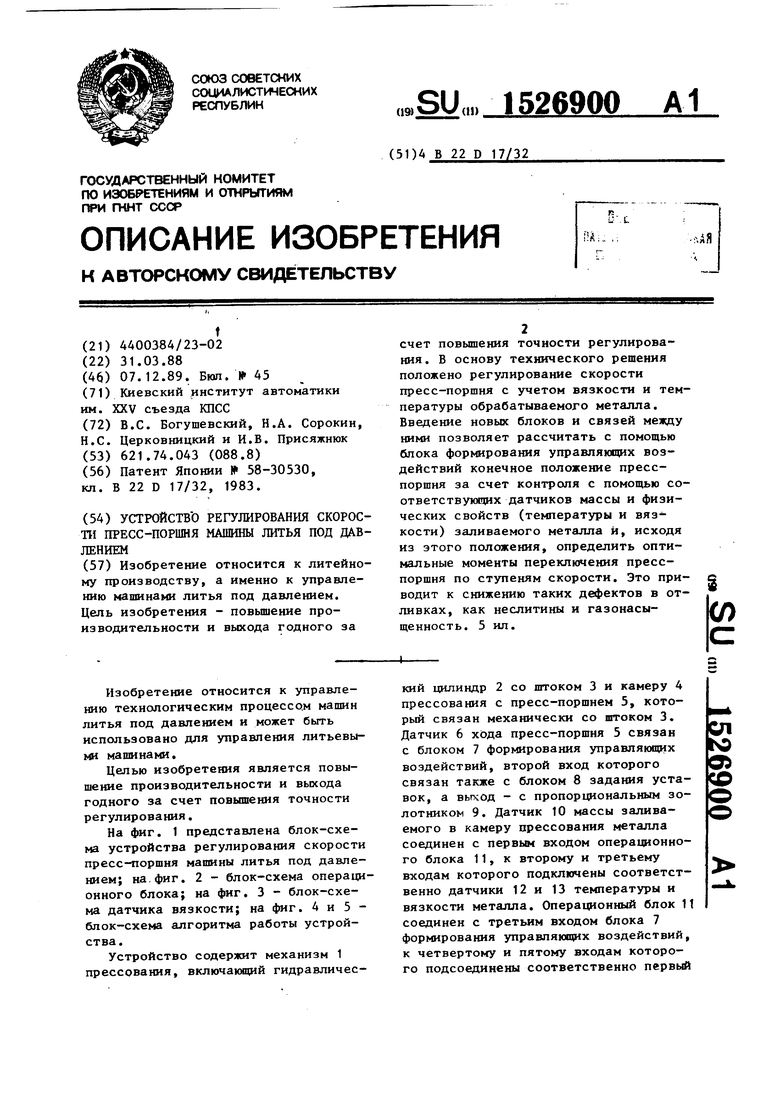

На фиг. 1 представлена блок-схема устройства регулирования скорости пресс-поршня машины литья под давлением; на.фиг. 2 - блок-схема операционного блока; на фиг. 3 - блок-схема датчика вязкости; на фиг. 4 и 5 - блок-схема алгоритма работы устройства.

Устройство содержит механизм 1 прессования, включаю1ций гидравлический цилиндр 2 со штоком 3 и камеру 4 прессования с пресс-поршнем 5, который связан механически со штоком 3. Датчик 6 хода пресс-поршня 5 связан с блоком 7 формирования управляющих воздействий, второй вход которого связан также с блоком 8 задания уставок, а выход - с пропорциональным золотником 9. Датчик 10 массы заливаемого в камеру прессования металла соединен с первым входом операционного блока 11, к второму и третьему входам которого подключены соответственно датчики 12 и 13 температуры и вязкости металла. Операционный блок 11 соединен с третьим входом блока 7 формирования управляющих воздействий, к четвертому и пятому входам которого подсоединены соответственно первый

и второй ьыходы блока 14 запуска-останова (командоаппарат машины литья под давлением), а к шестому входу - таймер 15, схема запуска-сброса которого соединена с вторым выходом блока 14 запуска-останова.

На фиг. 2 представлена внутренняя структура операционного блока 11. Первый 16 и второй 17 сумматоры, а также первый узел 18 умножения соединены соответственно с вторым 19 и третьим 20 узлами умножения, а также третьим сумматором 21 через первый узел 22 памяти. Узлы 19 и 20 подключены к сумматору 21, Выход третьего сумматора 21 подсоединен к четвертому узлу 23 умножения, выход котрого подключен к второму узлу 24 памяти.

Датчик хода пресс-поршня может быть выполнен в виде щелевой линейки жестко соединенной со штоком поршня, и выключателя импульсов ДФ-4У1,

На фиг, 3 представлена внутренняя структура датчика 13 вязкости. Контактные датчики 25 установлены на разных уровнях в заливочном ковше 26 через изолируюшре пробки 27, Первый контактный датчик соединен с первым 28 и вторым 29 узлами И, а второй - непосредственно с вторым узлом И 29 и через узел НЕ 30 с первым узлом И 28, Выход первого узла И 28 соединен через ключ 31 со схемой сброса- запуска интегратора 32, а выход второго узла 29 через ключ 33 - со схемой останова интегратора 32, К входу интегратора (например, на базе интегрирующего блока типа БПИ) подключен токовый задатчик 34, Входы ключей 31 и 33 соединены соответственно со схемами 35 и 36 формирования импульсов, выполненных, например, на конденсато pax,

Датчик 12 температуры представляе собой термозлектрический термометр типа ТХА с измерительным преобразователем 111-72, установленный в ванне жидкого металла.

Датчик 10 массы -заливаемого в камеру прессования металла представляет собой, например, тензометричес- кий преобразователь типа ДСТБ, смонтированный на заливочном устройстве. Место установки датчика представлено на фиг, 3,

Блок 7 формирования управляющих воздействий представляет собой УБК

0

5

0

АСУТП машины литья под давлением, например, СМ-1800,

Блок 8 задания уставок представляет собой, например, алфавитно-цифровой видеотерминал СМ-7209,

Остальные блоки представляют собой стандартные средства системы АКЭСР и вычислительной техники,Р

В качестве таймера 5 может быть использован, например, модуль таймера многорёжимный СМ 1800 2004.

На фиг, 4 и 5 представлена блок- схема алгоритма функционирования блока 7 формирования управляющих воздействий, ...

Управление скоростью пресс-поршня осуществляется по пройденному им эффективному пути 1, М, определяемому по формуле

1 (п +/J п)1.

(О

где п - число импульсов, поступающих с датчика хода пресс-поршня

Лп - поправка;

1 - путь, пройденный щелевой

линейкой между двумя последовательными импульсами.

Поправку определяют по формуле

п +0/- - )+o(3(v-vj,;(2)

1 LШц

где о(, ,0(2, коэффициенты;

т, т - соответственно фактическое и нормируемое значение массы металла, кг;

t, t - соответственно фактическое и нормируемое значение температуры металла, С;

V, ) - фактическое и нормиру- емое значение кинематической вязкости металла, .

Значения коэффициентов для литейной машины горизонтального типа с холодной камерой прессования, например, типа АЛ 711 Б08 соответственно равны о(, 0,87, 0,019 0/ 0,24-10 с/м и рассчитаны для стакана с диаметром d 0,09 м. Для других значений диаметров стаканов d коэффициенты определяются по формуле

i di

(3)

Устройство работает следующим образом.

При получении инициативного сигнала от второго выхода блока 14 запуска-останова (сигнал начала запрессовки) производится сброс-запуск таймера 15 и запуск блока 7 формирования управляющих воздействий. С блока 7 вьдается на пропорциональнь1й залотник 9, например следяпщй дросселирующий гидрораспределитель типа С 1250 в комплекте с блоком управления БУГ-02-И1, управлякидее воздействие, равное начальной уставке Ig. Золотник 9 открывается, рабочая жидкость поступает в гидравлический цилиндр 2, шток 3 приводит в движение пресс-поршень 5. Со штоком 3 жестко связана щелевая линейка датчика 6 хода пресс-поршня. При срабатывании этого датчика инициати вный сигнал от него поступает в блок 7 формирования управляющих воздействий. Блок 7 опрашивает таймер 15, операционный блок 11 и производит вычисление хода пресс-поршня по формуле (1). Производится сравнение пройденного пути пресс-поршнем с уставкой начала разгона 1 (устанавливается на на значении длины первого участка пути пресс-поршня, соответствующем про- кояздению заливочного отверстия камеры 4 прессования). При вьшолнении условия 1 1 управляющее воздействие равно IP, при выполнении условия 1 , 1 Ij (где 1 - уставка длины второго участка хода пресс-поршня, м) управляющее воздействие вьшолняется в зависимости от скорости пресс-поршня по формуле

I K.V.,- K/V - V,,),

де К,,К - коэффициенты пропорциональности, для данных условий соответственно равные 0,2 и 0,9 , корректировка для других диаметров стаканов производится аналогично корректировке коэффициентов. о( по формуле (3); уставка и текущее значение скорости пресс-поршня, м/с.

Текущую скорость пресс-поршня опеделяют по формуле

V.V

1

й

(5)

где .i промежуток времени

между двумя последовательными опросами таймера, с; i - порядковый номер оп

роса.

Расчет уставки скорости пресс- поршня производят по формуле

V,, V2aj(l - 1,)

V

1 I

(6)

где a - уставка ускорения пресс- поршня на втором участке его хода,

V - скорость пресс-поршня на первом участке его хода, м/с.

При вьшолнении условия 1 1, уп- равляющее воздействие устанавливает- ся равным

Mwn c I

(7)

35

25 где V - уставка максимальной скорости пресс-поршня, м/с. При получении инициативного сигнала с первого выхода блока 14 запуска-останова (сигнал размыкания

30 плит) блоком 7 формирования управляющих воздействий последнего на золотник поступает сигнал .

Напряжение, пропорциональное температуре металла, поступает с датчика 12, установленного в печи с металлом, на первый сумматор 16, напряжение, пропорциональное вязкости металла, с датчика 13 поступает на второй сумматор 17, а напряжение,

.д пропорциональное массе металла, с датчика 10 поступает на первый узел 18 умножения. С выхода первого сумматора 16 снимается напряжение, пропорциональное разности (t-t), а с

дс выхода второго узла 19 умножения - напряжение, пропорциональное выражению cij(t-t). С выхода второго сумматора 17 снимается напряжение, пропорциональное разности (V-Vj,), а с выхода третьего узла 20 умножения - напряжение, пропорциональное вьфа- жению o/j(V-Vy) . С выхода первого узла 18 умножения снимается напряжение, пропорциональное выражению

55 0,-. Выходное напряжение с узла 18

т„

поступает в первый узел 22 памяти. Команда на сброс-запись узла 27 поступает от привода заливочного уеугрой50

ства в момент касания и установки заливочного ковша против заливочного отверстия в пресс-камере. С выхода третьего сумматора 21 снимается напряжение, пропорциональное выражению в квадратных скобках формулы (2), а с выхода четвертого узла 23 умножения - напряжение, пропорциональное значению Лп. Выходное напряжение с

узла 23 поступает во второй узел 24 памяти. Команда на сброс-запись узла 24 поступает от привода заливочного устройства в момент срабатывания пускателя привода ковша для хода от ли- тейной машины к раздаточной плавильной печи.

Вязкость металла определяется по скорости его слива из заливочного ковша 26. По мере слива металла из

о ковша в заливочную машину нарушается

контакт между жидким металлом и первым контактным датчиком 25. При этом единичный сиг нал с первого контакт- ного датчика поступает на первьш узел И 28, а нулевой сигнал с второго контактного датчика 25 инвертируется в узле НЕ 30 и также поступает на первый узел И 28. Единичное напряже- ние с выхода узла 28 включает ключ 3 производящий подачу импульса, который производит сброс-запуск интегратора 32, который интегрирует постоянный выходной сигнал, поступающий с токового задатчика 34. При дальнейшем сливе нарушается контакт между жидким металлом и вторым контактным датчиком 23. На вьшоде второго узла И 29 появляется единичное напряжение, производящее через ключ 33 останов интегратора 32. Таким образом, выходное напряжение интегратора 32 пропорционально вязкости при сливе за- данной массы металла.

0

5 о Q

5

Испытание макета устройства регулирования скорости пресс-поршня машины литья под давлением показало, что использование устройства позволяет осуществить регулирование с более высокой точностью, что приводит к снижению возврата отливок на 9%, увеличению выхода годного на 0,3% ° и производительности на 7,5%.

Формула изобретения Устройство регулирования скорости пресс-поршня машины литья под давлением преимущественно механизмом прессование, включаюш5 м гидравлический цилиндр со штоком и камеру прессования с пресс-поршнем, который соединен механически со штоком, содержащее датчик хода пресс-поршня, связанный с первым входом блока формирования управляющих воздействий, второй вход которого соединен с блоком задания уставок, а выход - с пропорциональным золотником, датчик массы заливаемого в камеру прессования металла, отличающееся тем, что, с целью повышения производительности и выхода годного за счет увеличения точности регулирования, в него дополнительно введены датчики температуры и вязкости металла, операционный блок, блок запуска-останова и таймер, причем третий вход блока формирования управляющих воздействий соединен с вькодом операционного блока, его четвертый вход - с первым выходом блока запуска-останова, пятый вход непосредственно, а шестой через таймер - с вторым выходом блока запуска-останова, датчики массы заливаемого в камеру прессования металла, температуры и вязкости соединены со- ответственно с первым, вторым и третьим входами операционного блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство определения момента раскрытия пресс-формы машины литья под давлением | 1990 |

|

SU1741963A1 |

| Система управления машиной литья под давлением | 1989 |

|

SU1650340A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство для контроля усилия запирания пресс-формы в машине литья под давлением | 1986 |

|

SU1379085A1 |

| Устройство для пневматического дозирования расплава | 1986 |

|

SU1388192A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Устройство управления буровым агрегатом | 1981 |

|

SU1086134A1 |

| Устройство для регулирования температуры | 1989 |

|

SU1737423A1 |

| Устройство контроля уровня ванны в конвертере | 1990 |

|

SU1752778A1 |

| Адаптивный регулятор тока для управляемых вентильных преобразователей | 1990 |

|

SU1786627A1 |

Изобретение относится к области литейного производства, а именно к управлению машинами литья под давлением. Цель изобретения - повышение производительности и выхода годного за счет повышения точности регулирования. В основу технического решения положено регулирование скорости пресс-поршня с учетом вязкости и температуры обрабатываемого металла. Введение новых блоков и связей между ними позволяет рассчитать с помощью блока формирования управляющих воздействий конечное положение пресс-поршня за счет контроля с помощью соответствующих датчиков массы и физических свойств (температуры и вязкости) заливаемого металла и, исходя из этого положения, определить оптимальные моменты переключения пресс-поршня по ступеням скорости. Это приводит к снижению таких дефектов в отливках, как неслитины и газонасыщенность. 4 ил.

.5

( конец

(Начала

.

йо

Росчет Uy по формуле (5)

Ф

Фм.5

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-31—Подача