Изобретение относится к контрольно-измерительной технике и может быть использовано для определения величины остаточных напряжений в пористых материалах и покрытиях в ма- пшностроении, приборостроении, металлургии, радиотехнической и других отраслях промышленности.

Цель изобретения - повьшение точности определения величины остаточных напряжений путем исключения погрешности, обусловленной искажением напряженного состояния образца, связанной с растворением материалов в

порах и в периоды релаксации напряже- 15 лаком или хлорвиниловым лаком. После

НИИ после удаления очередного поверхностного слоя.

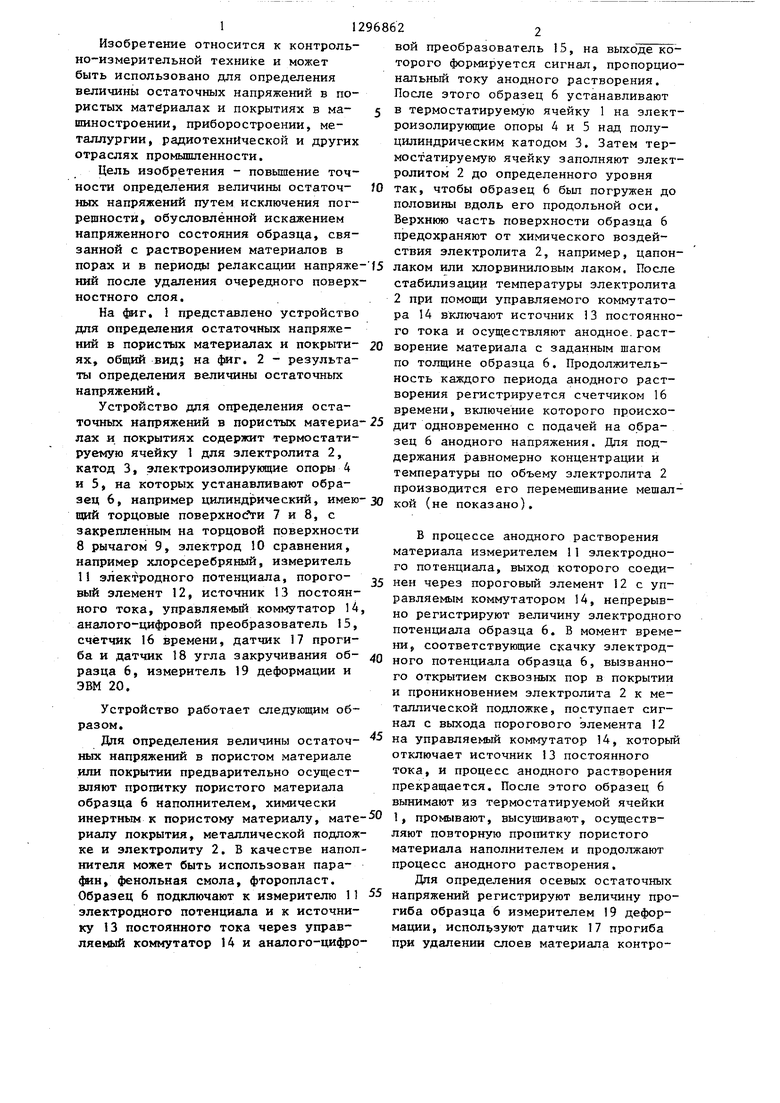

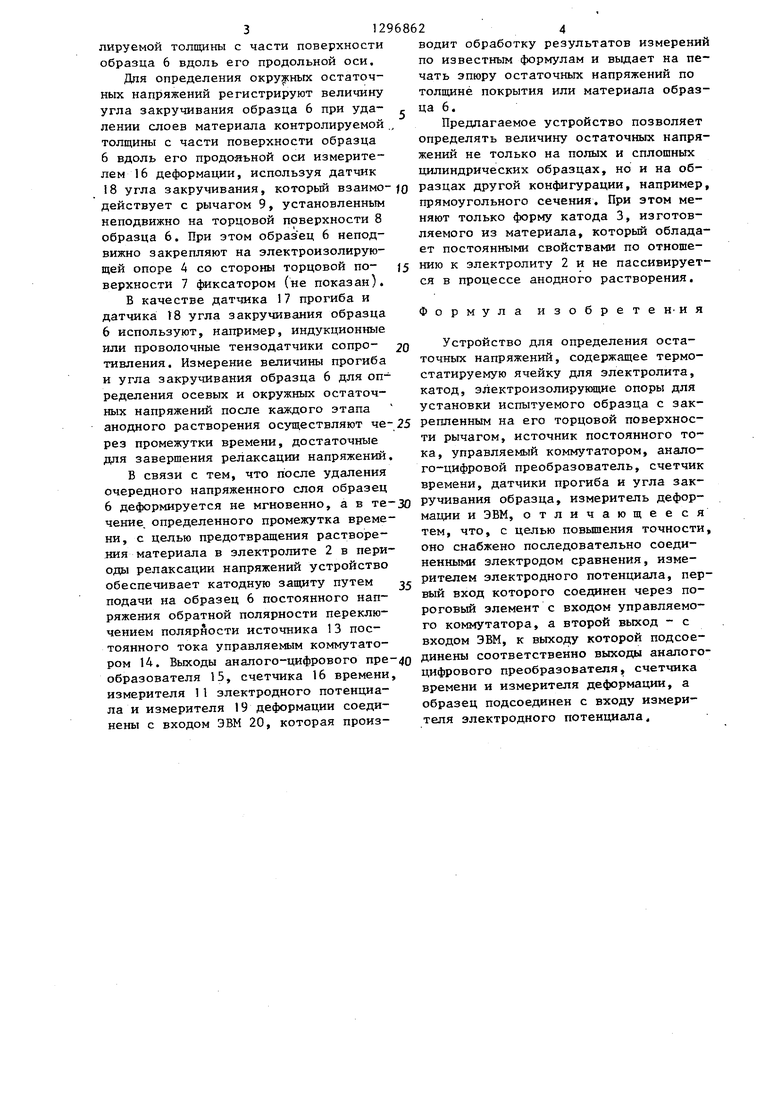

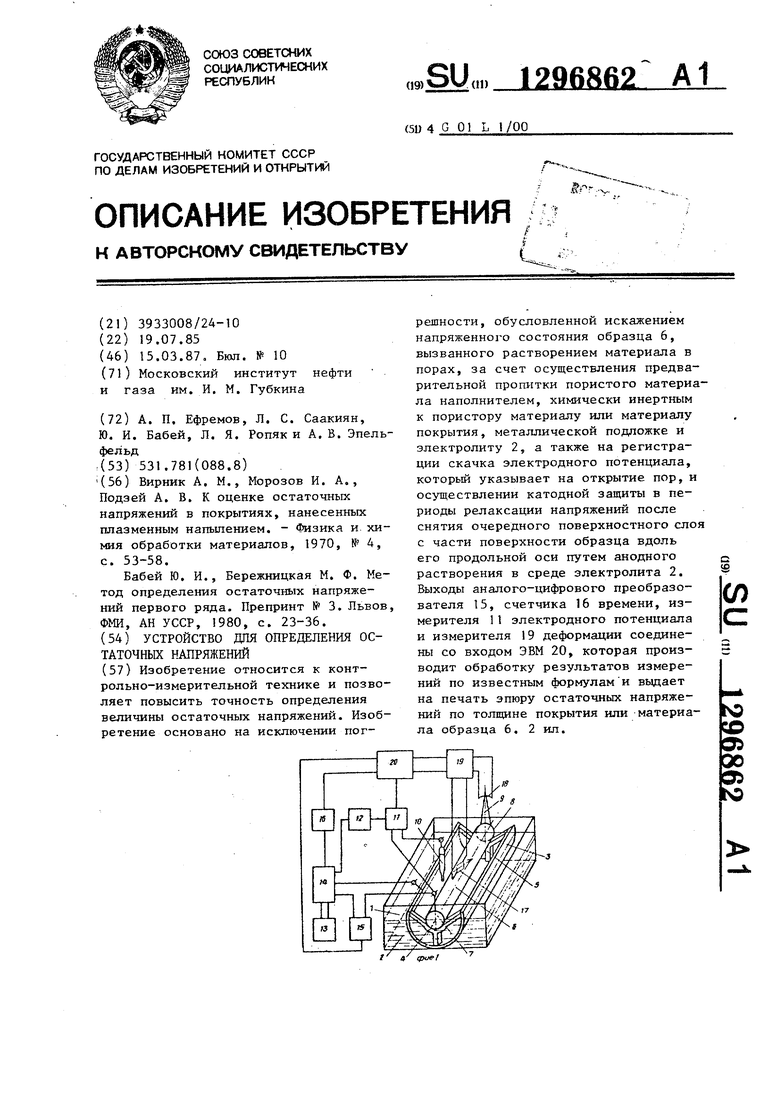

На фиг, i представлено устройство для определения остаточных напряжений в пористых материалах и покрытиях, общий вид; на фиг. 2 - результаты определения величины остаточных напряжений.

Устройство для определения остастабилизации температуры электролита 2 при помощи управляемого коммутатора 14 включают источник 13 постоянно го тока и осуществляют анодное.раст- 20 ворение материала с заданным шагом по толщине образца 6. Продолжительность каждого периода анодного растворения регистрируется счетчиком 16 времени, включение которого происхоточных напряжений в пористых материа-25 дит одновременно с подачей на обра- лах и покрытиях содержит термостатируемую ячейку 1 для электролита 2, катод 3, электроизолирующие опоры 4 и 5, на которых устанавливают образец 6, например цилиндрический, имею-зо кой (не показано).

7 и 8,

зец 6 анодного напряжения. Дпя под- держаний равномерно концентрации и температуры по объему электролита 2 производится его перемешивание мешал

щий торцовые поверхно ги 7 и Ь, с закрепленным на торцовой поверхности 8 рычагом 9, электрод 10 сравнения, например хлорсеребряный, измеритель 1 электродного потенциала, пороговый элемент 12, источник 13 постоянного тока, управляемый коммутатор 14, аналого-цифровой преобразователь 15, счетчик 16 времени, датчик 17 прогиба и датчик 18 угла закручивания образца 6, измеритель 19 деформации и ЭВМ 20.

В процессе анодного растворения материала измерителем 11 электродного потенциала, выход которого соеди35 иен через пороговый элемент 12 с управляемым коммутатором 14, непрерывно регистрируют величину электродног потенциала образца 6. В момент време ни, соответствующие скачку электрод40 ного потенциапа образца 6, вызванного открытием сквозных пор в покрытии и проникновением электролита 2 к металлической подложке, поступает сигнал с выхода порогового элемента 12 на управляемый коммутатор 14, которы отключает источник 13 постоянного тока, и процесс анодного растворения прекращается. После этого образец 6 вынимают из термостатируемой ячейки 1, промывают, высушивают, осуществляют повторную пропитку пористого материала наполнителем и продолжают процесс анодного растворения.

Устройство работает следующим образом.

Для определения величины остаточных напряжений в пористом материале или покрытии предварительно осуществляют пропитку пористого материала образца 6 наполнителем, химически инертным к пористому материалу, материалу покрытия, металлической подложке и электролиту 2. В качестве наполнителя может быть использован парафин, фенольная смола, фторопласт. Образец 6 подключают к измерителю 11 электродного потенциала и к источнику 13 постоянного тока через управляемый коммутатор 14 и аналого-цифро

вой преобразователь 15, на выходе которого формируется сигнал, пропорциональный току анодного растворения. После этого образец 6 устанавливают в термостатируемую ячейку 1 на элект- роизолируюпще опоры 4 и 5 над полуцилиндрическим катодом 3. Затем термостатируемую ячейку заполняют электролитом 2 до определенного уровня так, чтобы образец 6 был погружен до половины вдоль его продольной оси. Верхнюю часть поверхности образца 6 предохраняют от химического воздействия электролита 2, например, цапонстабилизации температуры электролита 2 при помощи управляемого коммутатора 14 включают источник 13 постоянного тока и осуществляют анодное.раст- ворение материала с заданным шагом по толщине образца 6. Продолжительность каждого периода анодного растворения регистрируется счетчиком 16 времени, включение которого происходит одновременно с подачей на обра- кой (не показано).

дит одновременно с подачей на обра- кой (не показано).

зец 6 анодного напряжения. Дпя под- держаний равномерно концентрации и температуры по объему электролита 2 производится его перемешивание мешал

В процессе анодного растворения материала измерителем 11 электродного потенциала, выход которого соедииен через пороговый элемент 12 с управляемым коммутатором 14, непрерывно регистрируют величину электродного потенциала образца 6. В момент времени, соответствующие скачку электродного потенциапа образца 6, вызванного открытием сквозных пор в покрытии и проникновением электролита 2 к металлической подложке, поступает сигнал с выхода порогового элемента 12 на управляемый коммутатор 14, который отключает источник 13 постоянного тока, и процесс анодного растворения прекращается. После этого образец 6 вынимают из термостатируемой ячейки 1, промывают, высушивают, осуществляют повторную пропитку пористого материала наполнителем и продолжают процесс анодного растворения.

Для определения осевых остаточных

напряжений регистрируют величину прогиба образца 6 измерителем 19 деформации, используют датчик 17 прогиба при удалении слоев материала контролируемой толщины с части поверхности образца 6 вдоль его продольной оси,

Для определения окружных остаточных напряжений регистрируют величину угла закручивания образца 6 при уда лении слоев материала контролируемой толщины с части поверхности образца 6 вдоль его продойьной оси измерителем 16 деформации, используя датчик

18 угла закручивания, который взаимо- ю разцах другой конфигурации, например, действует с рычагом 9, установленным неподвижно на торцовой поверхности 8 образца 6. При этом образ ец 6 неподвижно закрепляют на электроизолирующей опоре 4 со стороны торцовой по- }5 верхности 7 фиксатором (не показан).

В качестве датчика 17 прогиба и датчика 18 угла закручивания образца 6 используют, например, индукционные или проволочные тензодатчики сопро- 20 тивления. Измерение величины прогиба и угла закручивания образца 6 для определения осевых и окружных остаточных напряжений после каждого этапа

прямоугольного сечения. При этом меняют только форму катода 3, изготовляемого из материала, который обладает постоянными свойствами по отношению к электролиту 2 и не пассивируется в процессе анодного растворения.

Формула изобретен-ия

Устройство для определения остаточных напряжений, содержащее термо- статируемую ячейку для электролита, катод, электроизолирующие опоры для установки испытуемого образца с заканодного растворения осуществляют че-25 репленным на его торцовой поверхносрез промежутки времени, достаточные для завершения релаксации напряжений, В связи с тем, что после удаления очередного напряженного слоя образец 6 деформируется не мгновенно, а в те- чение, определенного промежутка времени, с целью предотвращения растворения материала в электролите 2 в периоды релаксации напряжений устройство обеспечивает катодную защиту путем подачи на образец 6 постоянного напряжения обратной полярности переключением полярности источника 13 постоянного тока управляемым коммутатором 14, Выходы аналого-цифрового пре-40 соответственно выходы аналогообразователя 15, счетчика 16 времени, измерителя 11 электродного потенциала и измерителя 19 деформации соединены с входом ЭВМ 20, которая произцифрового преобразователя, счетчика времени и измерителя деформации, а образец подсоединен с входу измерителя электродного потенциала.

водит обработку результатов измерений по известньм формулам и вьщает на печать эпюру остаточных напряжений по толщине покрытия или материала образца 6.

Предлагаемое устройство позволяет определять величину остаточных напряжений не только на полых и сплошных цилиндрических образцах, но и на образцах другой конфигурации, например,

прямоугольного сечения. При этом меняют только форму катода 3, изготовляемого из материала, который обладает постоянными свойствами по отношению к электролиту 2 и не пассивируется в процессе анодного растворения.

Формула изобретен-ия

Устройство для определения остаточных напряжений, содержащее термо- статируемую ячейку для электролита, катод, электроизолирующие опоры для установки испытуемого образца с закти рычагом, источник постоянного тока, управляемый коммутатором, аналого-цифровой преобразователь, счетчик времени, датчики прогиба и угла закручивания образца, измеритель деформации и ЭВМ, отличающееся тем, что, с целью повмпения точности оно снабжено последовательно соединенными электродом сравнения, измерителем электродного потенциала, первый вход которого соединен через пороговый элемент с входом управляемого коммутатора, а второй выход - с входом ЭВМ, к выходу которой подсоеД нены соответственно выходы аналого

цифрового преобразователя, счетчика времени и измерителя деформации, а образец подсоединен с входу измерителя электродного потенциала.

do Wa ZO

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ПЛОСКОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2022 |

|

RU2802869C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ КОНЦЕНТРАЦИИ ЛЕГИРУЮЩЕЙ ПРИМЕСИ В ПОЛУПРОВОДНИКАХ | 2009 |

|

RU2393584C1 |

| Способ определения концентрации сорбированного деполяризатора | 1990 |

|

SU1753389A1 |

| Электролитическая ячейка-датчик для измерения толшины металлических покрытий | 1980 |

|

SU890223A1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2007 |

|

RU2350692C1 |

| Устройство для мокрого волочения металла | 1982 |

|

SU1103919A1 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ПОР В МЕТАЛЛИЧЕСКИХ ГАЛЬВАНОПОКРЫТИЯХ | 2011 |

|

RU2452942C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СКАНИРУЮЩИЙ ТУННЕЛЬНЫЙ МИКРОСКОП | 2016 |

|

RU2638941C1 |

Изобретение относится к контрольно-измерительной технике и позволяет повысить точность определения величины остаточных напряжений. Изобретение основано на исключении погрешности, обусловленной искажением напряженного состояния образца 6, вызванного растворением материала в порах, за счет осуществления предварительной пропитки пористого материала наполнителем, химически инертным к пористору материалу или материалу покрытия, металлической подложке и электролиту 2, а также на регистрации скачка электродного потенциала, который указывает на открытие пор, и осуществлении катодной защиты в периоды релаксации напряжений после снятия очередного поверхностного слоя с части поверхности образца вдоль его продольной оси путем анодного растворения в среде электролита 2. Выходы аналого-цифрового преобразователя 15, счетчика 16 времени, измерителя 11 электродного потенциала и измерителя 19 деформации соединены со входом ЭВМ 20, которая производит обработку результатов измерений по известным формулам и выдает на печать эпюру остаточных напряжений по толщине покрытия или материала образца 6. 2 ил. с (Л / а

| Вирник А | |||

| М., Морозов И | |||

| А., Подаей А | |||

| В | |||

| К оценке остаточных напряжений в покрытиях, нанесенных плазменным напылением | |||

| - Физика и химия обработки материалов, 1970, № 4, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| И., Бережницкая М | |||

| Ф | |||

| Метод определения остаточных напряжений первого ряда | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Львов, ФМИ, АН УССР, 1980, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-19—Подача