О 00

сЬ

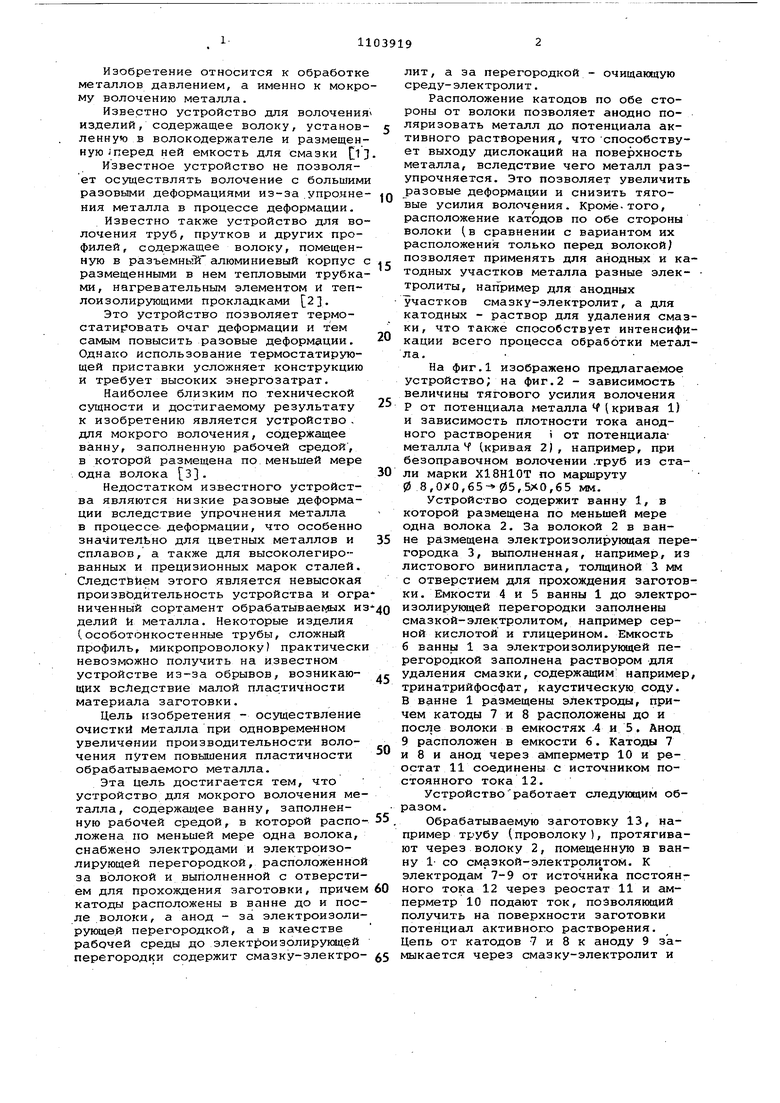

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрого волочения металла | 1982 |

|

SU1103918A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1154317A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2004 |

|

RU2271889C1 |

| Способ волочения металла | 1986 |

|

SU1475753A1 |

| СПОСОБ ПОДГОТОВКИ ХОЛОДНОТЯНУТЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ПОД СТЫКОВУЮ СВАРКУ | 1997 |

|

RU2131341C1 |

| Способ волочения труб | 1988 |

|

SU1556781A1 |

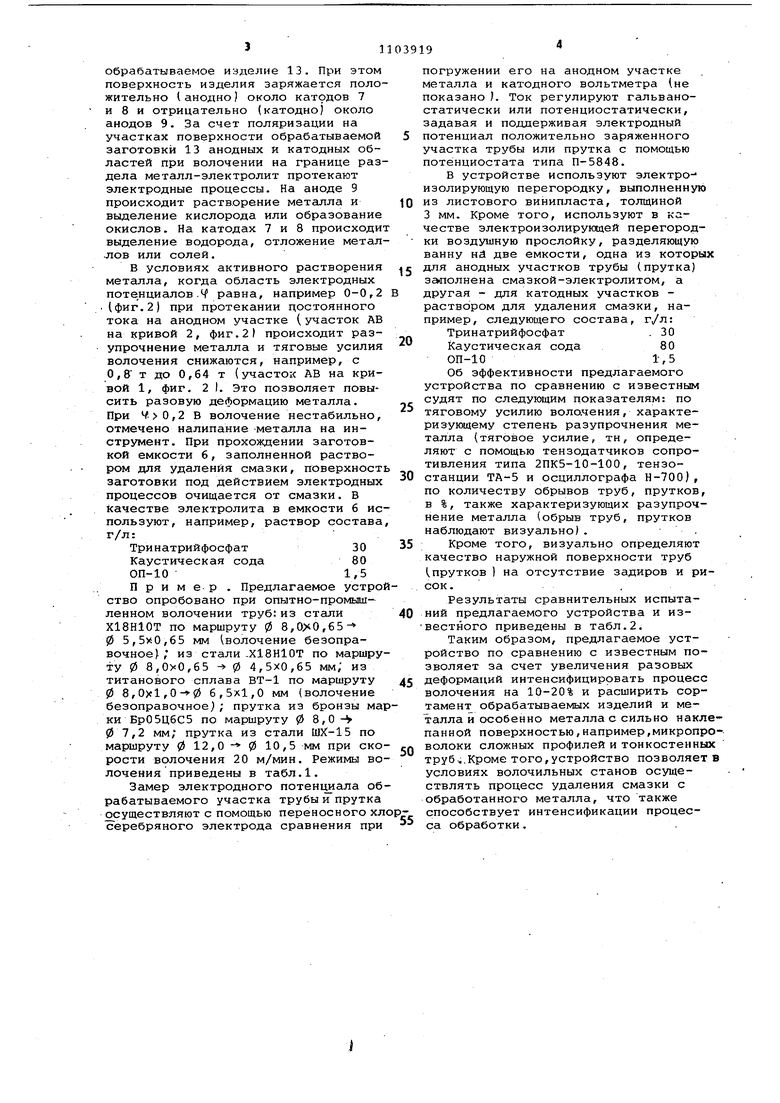

УСТРОЙСТВО ДЛЯ МОКРОГО ВОЛОЧЕНИЯ МЕТАЛЛА, содержащее ванну, за- полненную рабочей средой, в которой расположена по меньшей мере одна волока, отличающееся тем, что, с целью осуществления очистки металла при одновременном увеличении производительности волочения путем повышения пластичности обрабатываемого металла, устройство снабжено электродами и электроизолирующей перегородкой, расположенной за волокой и выполненной с отверстием для прохождения заготовки, причем катоды расположены в ванне до и после волоки, анод - за электроизолирующей перегородкой, а в качестве рабочей среды до электроизолирующей порегородки содержит смазку-электролит, а за перегородкой - очищающую среду-электроли-т.- .

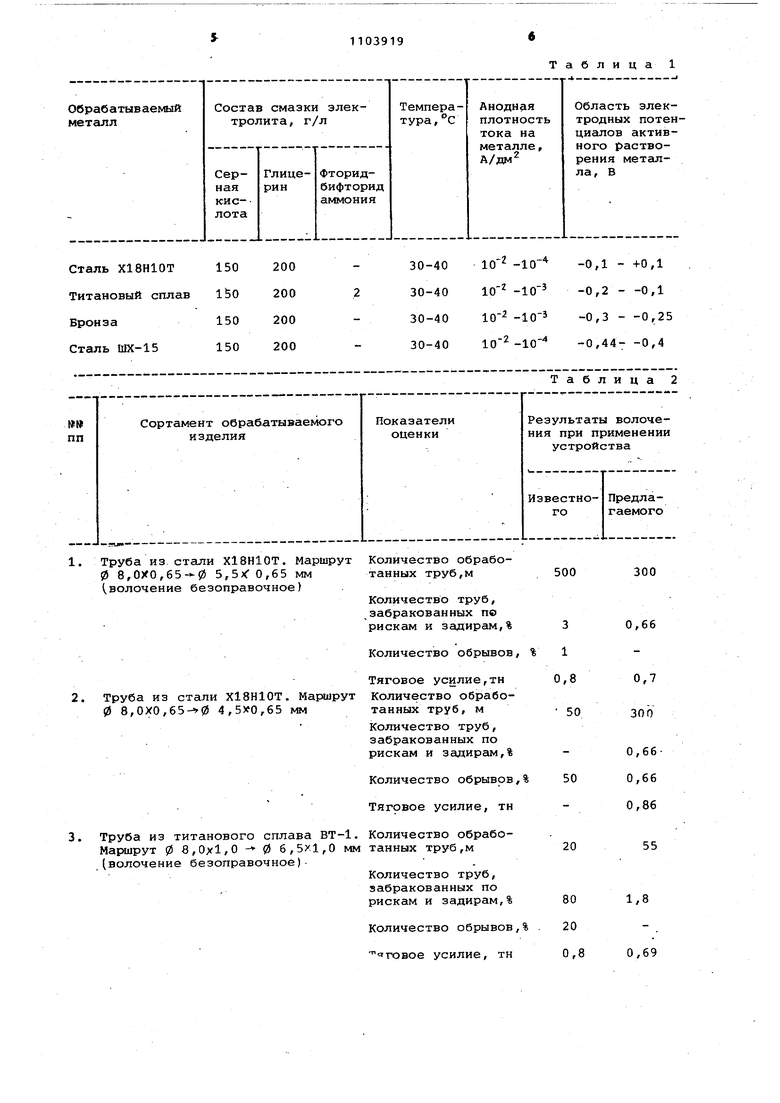

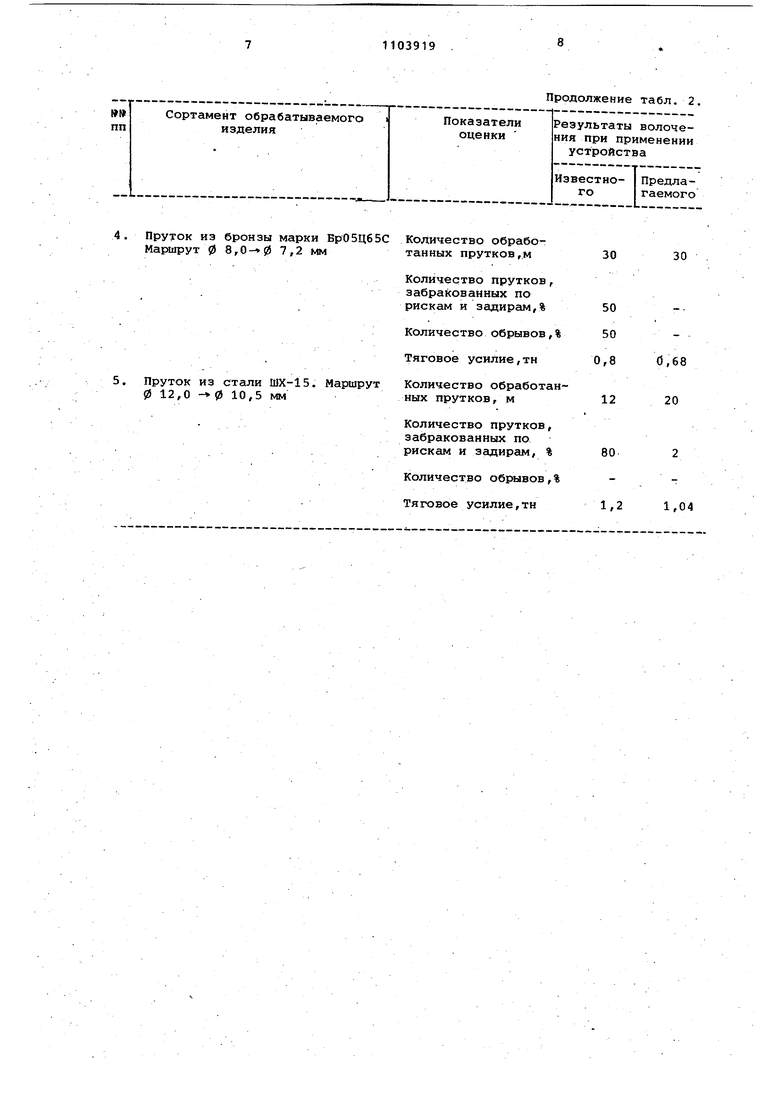

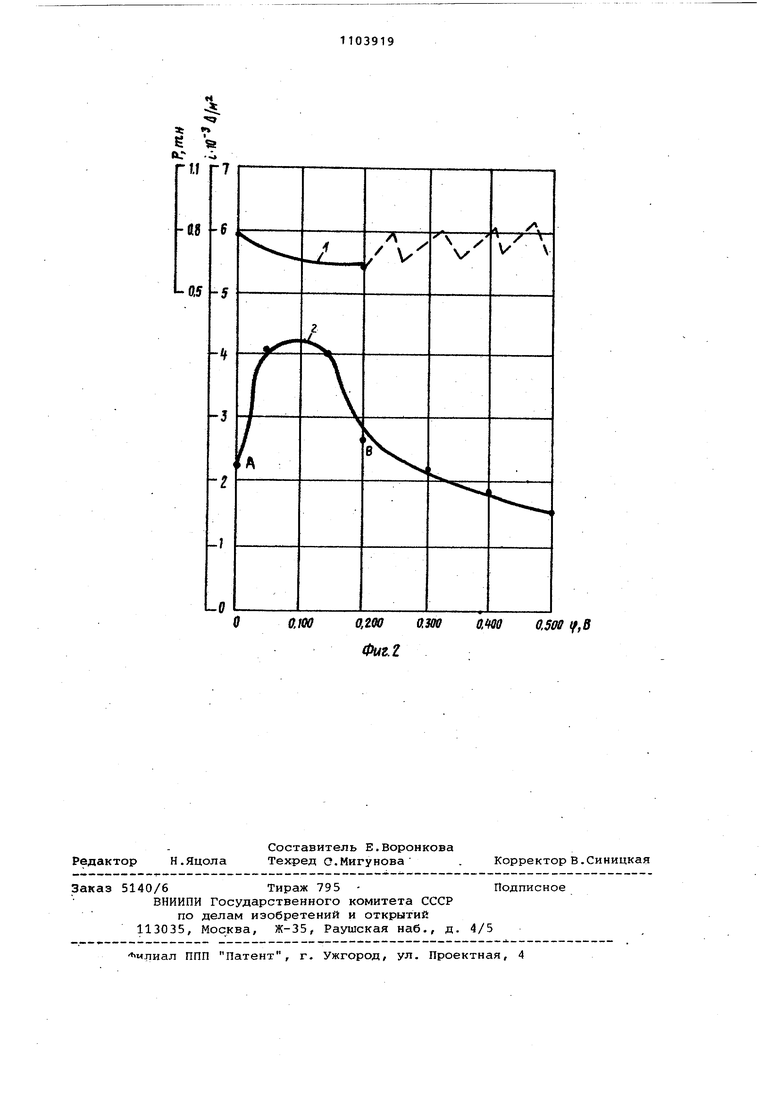

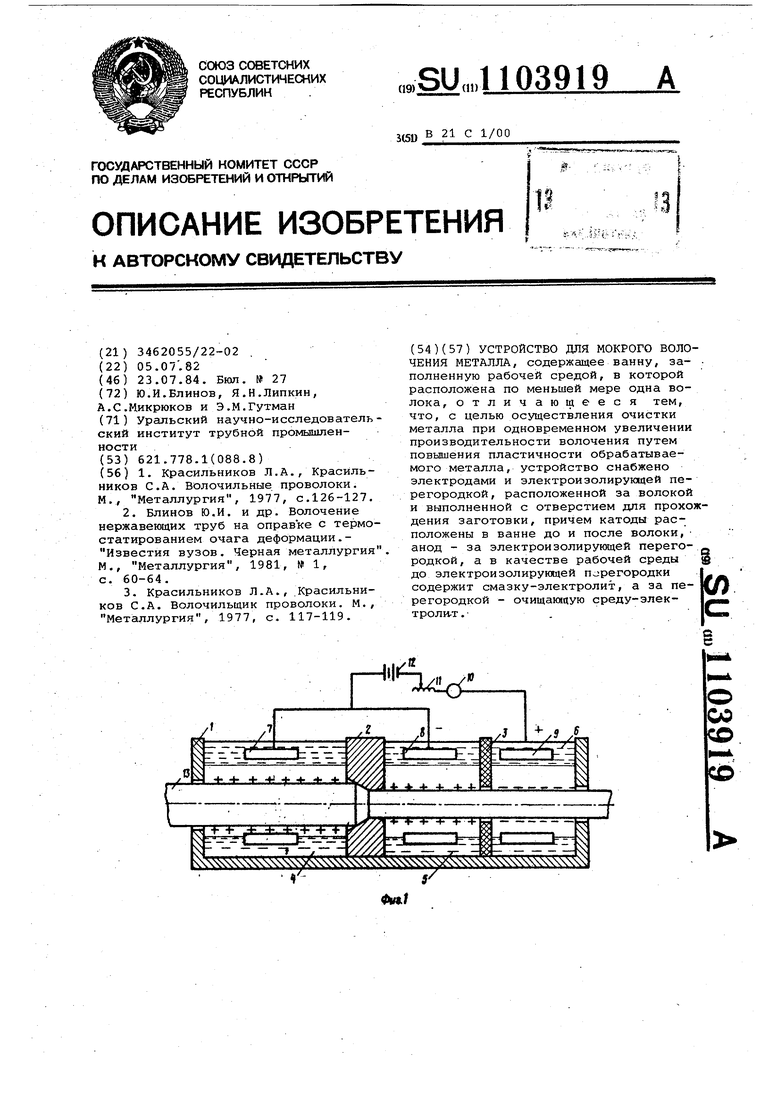

Изобретение относится к обработке металлов давлением, а именно к мокро му волочению металла. Известно устройство для вoлoчeния изделий, содержащее волоку, установ ленную в волокодержателе и размещен ную перед ней емкость для смазки D Известное устройство не позволяет осуществлять волочение с большим разовыми деформациями из-за упролне ния металла в процессе деформации. Известно также устройство для во лочения труб, прутков и других профилей, содержащее волоку, помещенную в pa3beMHbift алюминиевый корпус размещенными в нем тепловыми трубка ми, нагревательным элементом и теплоизолирующими прокладками 2. Это устройство позволяет термостатировать очаг деформации и тем самым повысить разовые деформации. Однако использование термостатирующей приставки усложняет конструкцию и требует высоких энергозатрат. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство . для мокрого волочения, содержащее ванну, заполненную рабочей средой, в которой размещена по меньшей мере одна волока З, Недостатком известного устройства являются низкие разовые деформации вследствие упрочнения металла в процессе- деформации, что особенно значительно для цветных металлов и сплавов, а также для высоколегированных и прецизионных марок сталей. Следствием этого является невысокая производительность устройства и огр ниченный сортамент обрабатываемых и делий h металла. Некоторые изделия (,особотонкостенные трубы, сложный профиль, микропроволоку практическ невозможно получить на известном устройстве из-за обрывов, возникающих вследствие малой пластичности материала заготовки. Цель изобретения - осуществление очистки металла при одновременном увеличении производительности волочения путем повышения пластичности обрабатываемого металла. Эта Цель достигается тем, что устройство для мокрого волочения металла, содержаидее ванну, заполненную рабочей средой, в которой распо ложена по меньшей мере одна волока, снабжено электродами и электроизолирующей перегородкой, расположенной за волокой и выполненной с отверстием для прохождения заготовки, причем катоды расположены в ванне до и после волоки, а анод - за электроизолирующей перегородкой, а в качестве рабочей среды до электроизолирующей перегородки содержит смазку-электролит, а за перегородкой - очищающую среду-электролит. Расположение катодов по обе стороны от волоки позволяет анодно поляризовать металл до потенциала активного растворения, чтоспособствует выходу дислокаций на поверхность металла, вследствие чего металл разупрочняется. Это позволяет увеличить разовые деформации и снизить тяговые усилия волочения. Кроме.того, расположение катодов по обе стороны волоки (в сравнении с вариантом их расположения только перед волокой позволяет применять для анодных и катодных участков металла разные элек- тролиты, например для анодных участков смазку-электролит, а для катодных - раствор для удаления смазки, что также способствует интенсификации всего процесса обработки металла, На фиг.1 изображено предлагаемое устройство; на фиг.2 - зависимость величины тягового усилия волочения Р от потенциала металла Ч(кривая 1) и зависимость плотности тока анодного растворения i от потенциаламеталла Ч (кривая 2), например, при безоправочном волочении .труб из стали марки Х18Н10Т по маршруту 0 8,,,5ХО,65 мм. Устройс-гво содержит ванну 1, в которой размещена по меньшей мере одна волока 2. За волокой 2 в ванне размещена электроизолирующая перегородка 3, выполненная, например, из листового винипласта, толщиной 3 мм с отверстием для прохождения заготовки. Емкости 4 и 5 ванны 1 до электроизолирукяцей перегородки заполнены смазкой-электролитом, например серной кислотой и глицерином. Емкость б ванны 1 за электроизолирующей перегородкой заполнена раствором для удаления смазки, содержащим например, тринатрийфосфат, каустическую соду. 8ванне 1 размещены электроды, причем катоды 7 и 8 расположены до и после волоки в емкостях .4 и 5. Анод 9расположен в емкости 6. Катоды 7 и 8 и анод через а1иперметр 10 и реостат 11 соединены с источником постоянного тока 12. Устройствоработает следующим образом. Обрабатываемую заготовку 13, например трубу (проволоку ), протягивают через волоку 2, помещенную в ванну 1- со смазкой-электролитом. К электродам 7-9 от источника постоянного тока 12 через реостат 11 и амперметр 10 подают ток, позволяющий получить на поверхности заготовки потенциал активного растворения. Цепь от катодов 7 и 8 к аноду 9 замыкается через смазку-электролит и обрабатываемое изделие 13. При этом поверхность изделия заряжается положительно (анодно) около катодов 7 и 8 и отрицательно (катодно) около анодов 9. За счет поляризации на участках поверхности обрабатываемой заготовки 13 анодных и катодных областей при волочении на границе раздела металл-электролит протекают электродные процессы. На аноде 9 происходит растворение металла и выделение кислорода или образование окислов. На катодах 7 и 8 происходит выделение водорода, отложение металлов или солей. В условиях активного растворения метсшла, когда область электродных поте нциалов .4 равна, например 0-0,2 .(фиг.2) при протекании достоянного тока на анодном участке (участок АВ на кривой 2, фиг.21 происходит разупрочнение металла и тяговые усилия волочения снижаются, например, с 0,8 т до 0,64 т (участок АВ на кривой 1, фиг. 2 I. Это позволяет повысить разовую деформацию металла. При ,2 В волочение нестабильно, отмечено налипание -металла на инструмент. При прохождении заготовкой емкости 6, заполненной раствором для удаления смазки, поверхность заготовки под действием электродных процессов очищается от смазки. В качестве электролита в емкости 6 используют, например, раствор состава г/л: Тринатрийфосфат30 Каустическая сода80 ОП-101,5 П р и м е- р . Предлагаемое устрой ство опробовано при опытно-промышленном волочении труб: из стали Х18Н10Т по маршруту 0 8,,65- 0 5,5x0,65 мм волочение безоправочное). , из стали -Х18Н10Т по маршруту 0 8,0x0,65 - 0 4,5X0,65 мм, из титанового сплава ВТ-1 по маршруту 0 8,Ох1, 6,5x1,0 мм (волочение безоправочное) ; прутка из бронзы мар ки Бр05Ц6С5 по маршруту 0 8,00 7,2 мм; прутка из стали ШХ-15 по маршруту 0 12,0- 0 10,5 мм при скорости волочения 20 м/мин. Режимы волочения приведены в табл.1. Замер электродного потенциала обрабатываемого участка трубы и прутка осуществляют с помощью переносного хл серебряного электрода сравнения при погружении его на анодном участке металла и катодного вольтметра (не показано ). Ток регулируют гальваностатически или потенциостатически, задавая и поддерживая электродный потенциал положительно заряженного участка трубы или прутка с помощью потёнциостата типа П-5848. В устройстве используют электроизолирующую перегородку, выполненную из листового винипласта, толщиной 3 мм. Кроме того, используют в качестве электроизолирующей перегородки воздушную прослойку, разделяющую ванну на две емкости, одна из которых для анодных участков трубы (прутка) за1полнена смазкой-электролитом, а другая - для катодных участков раствором для удаления смазки, например, следующего состава, г/л: Тринатрийфосфат.30 Каустическая сода 80 ОП-101,5 Об эффективности предлагаемого устройства по сравнению с известным судят по следующим показателям: по тяговому усилию волочения, характеризующему степень разупрочнения металла (тяговое усилие, тн, определяют с помощью тензодатчиков сопротивления типа 2ПК5-10-100, тензостанции ТА-5 и осциллографа Н-700), по количеству обрывов труб, прутков, в %, также характеризующих разупрочнение металла (обрыв труб, прутков наблюдают визуально).. Кроме того, визуально определяют качество наружной поверхности труб (.прутков ) на отсутствие задиров и рисок . Результаты сравнительных испытаний предлагаемого устройства и известного приведены в табл.2. Таким образом, предлагаемое устройство по сравнению с известным позволяет за счет увеличения разовых деформаций интенсифицировать процесс волочения на 10-20% и расширить сортамент обрабатываемых изделий и металла и особенно металла с сильно наклепанной поверхностью,например,микропроволоки сложных профилей и тонкостенных труб..Кроме того,устройство позволяет в условиях волочильных станов осуществлять процесс удаления смазки с обработанного металла, что также способствует интенсификации процесса обработки. Труба из стеши Х18Н10Т. Маршрут 0 8,0X0, 5,5Х 0,65 мм iволочение безоправочное) Труба из стали Х18Н10Т. Маршрут 0 8,ОХО, 4,,65 мм Труба из титанового сплава ВТ-1 Маршрут 0 8,0x1,0 - 0 6,5x1,0 мм (волочение безоправочное).

Таблица Количество обработанных труб,м 500 300 Количество труб, забракованных по рискам и задирам,% 3 0,66 Количество обрывов, % 1 Тяговое усилие,тн 0,8 0,7 Количество обработайных труб, м 50 300 Количество труб, забракованных по рискам и Зсщирам,%-0,66Количество обрывов,% 50 0,66 Тяговое усилие, тн - 0,86 Количество обработайных труб,м20 55 . Количество труб, забракованных по рискам и задирам,% 80 1,8 Количество обрывов,% .20 говое усилие, тн 0,8 0,69 Пруток из бронзы марки Бр05Цб5 Маршрут 0 8, 7,2 мм Пруток из стали ШХ-15. Маршрут 0 12,0 - 0 10,5 мм

Продолжение табл. 2. Количество обработайных прутков ,м 30 30 Количество прутков, забракованных по рискам и задирс1М,% количество обрывов,% Тяговое усилие,тн Количество обработанных прутков, м Количество прутков, забракованных по рискам и задирам, % 80 2 Количество обрывов,% - Тяговое усилие,тн 1,04

О О.ЮО 0,200 о.т омо о.5ов If,в Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Красильников Л.А., Красильников С.А | |||

| Волочильные проволоки | |||

| М., Металлургия, 1977, с.126-127 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Волочение нержавеющих труб на оправке с термостатированием очага деформации | |||

| Известия вузов | |||

| Черная металлургия | |||

| М., Металлургия, 1981, № 1, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Волочильщик проволоки | |||

| М., Металлургия, 1977, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1984-07-23—Публикация

1982-07-05—Подача