Пирометаллургический спасоб рафинирования чернового олова связан с расходом ценных реагентов (хлористое олово, магний, кальций и др.), а также с большим переходом рафинируемого металла в съемы, что приводит к безвозвратным потерям.

Предлагаемая колонка позволяет осуществлять дисти.аляцию свинца и висмута из оловянных расплавов под вакуумо.м без расхода дорогостоящих реагентов и получать олово высоко чистоты с выходом годного Продукта порядка 99Vo. Сущность предлагаемой, колонки состоит в том, что отвод и конденсация паров возгоняел{ых примесей происходят от каждой тарелки отдельно, а рабочие камеры тарелок изолированы друг от друга гидравлическим затвором из расплавленного и перетекающего олова.

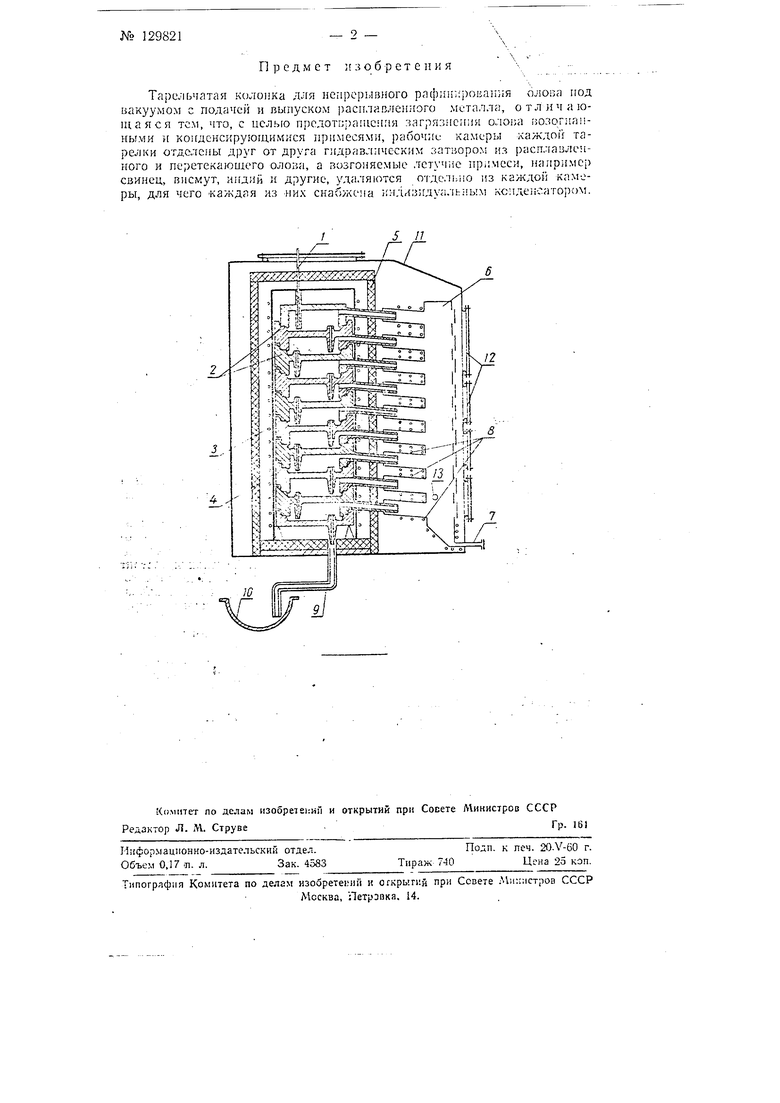

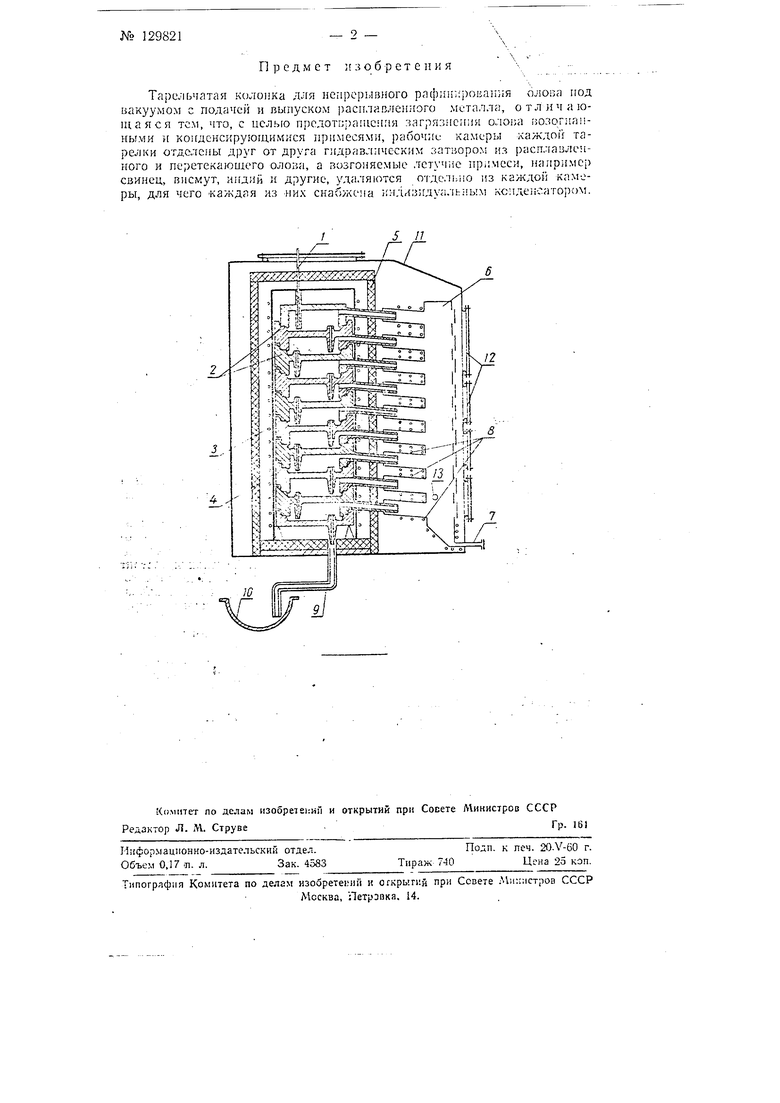

Ыа чертеже, представлена схема предлагаемой тарельчатой колонки.

Черновое олово по обогреваемой трубке / подается на верхнюю и последующие, расположенные ниже, керамические тарелки 2, обогреваемые элементами 3 сопротивления электропечи 4, закрытой теплоэкраном -5. Дистилляция свинца происходит на тарелках при оптимальных режимах: 1100° и остаточном давлении 0,2-0,1 мм рт. ст. Свинец и Еисмут после дистилляции переходят в жидкий конденсат, образующийся в металлических конденсаторах 6 в интерзг.ле температур 700-300и выпускаемый через патрубок 7. В случае застывания конденсата его расплавляют при помощи нагревательных элементов 8. Дистилляционлые пространства тарелок из.алирозаны друг от друга гидравлическими затворами расплавов ;i имеют самостоятельные зоны конденсации. Непрерывный выпуск счищенного олова осуществляется через барометрическую трубу 9 в сборник W. Вся конст)укция колонки заключена в герметизирующий металлический кожух 11, имеющий люки }2 для осмотра i чистки конденсаторов и трубкл J3 для откачки газов из аппарата.

Производительность колонки предлагаемой, конструкции может составить около 2 г с 1 м испаряющей поверхности тарелок.

Предмет и:}обретепия

Тарельчатая KcuoiKa для непрерывного рпфи1ь:1)овапия олова под вакуумом с подачей и выпуском распласлопюго металла, отличающаяся тем, что, с полью предотг;рап1е ая загрязиеаня о.юиа гюзог;1ппными и коиденскрующимися примесями, рабочее камеры каждоГг тарелки отделепы друг от друга гидравлическим затвором из расплазлс ного и перетекающего олова, а возгоняемые летуч11е , )janpi Mep свинец, висмут, ипдий и другие, удаляются отдельно каждой каморы, для чего Каждая из них снабжена индл;5Идуаль; ь:м кспде1;оатор(м.

5 /7

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный аппарат для обесцинкования свинца и дистилляции металлов | 1961 |

|

SU143229A1 |

| АППАРАТ ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ | 1965 |

|

SU177069A1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2088681C1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ВИСМУТА ИЗ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2107104C1 |

| Вакуумный аппарат для очистки цветных металлов | 1969 |

|

SU287783A1 |

| Вакуумный аппарат для рафинирования металлов | 1976 |

|

SU591525A1 |

| Вакуумный аппарат для разделения оловянных сплавов | 2015 |

|

RU2619534C2 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 2004 |

|

RU2293777C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯСВИНЦА | 1971 |

|

SU299559A1 |

| Вакуумный аппарат для непрерывного рафинирования металлов | 1979 |

|

SU872583A1 |

Авторы

Даты

1960-01-01—Публикация

1958-08-04—Подача