(54)ВАКУУМНЫЙ АППАРАТ ДЛЯ НЕПРЕРЬШНОГО РАФИНИРОВАНИЯ Изобретение относится к цветной металлургии и может быть использовано в процессах непрерывного рафинирования металлов. Известен вакуумный аппарат для не прерывного рафинирования металлов, включающий корпус, испарительные тар ли, нагреватель выполненный в виде стержня, перфорированный конденсацио ный экран fl ., Наиболее близким к предлагаемому по технической сущности и дос,тигаемому результату является вакуумный аппарат для непрерывного рафинирования металлов, содержащий испарительные тарели, нагревательный элемент, экраны, конденсаторы и устройства для подачи и выпуска продукта 2 . Недостатком известного устройства является то, что оно не обеспечивает эффективную очистку металла от трудн летучих примесей.

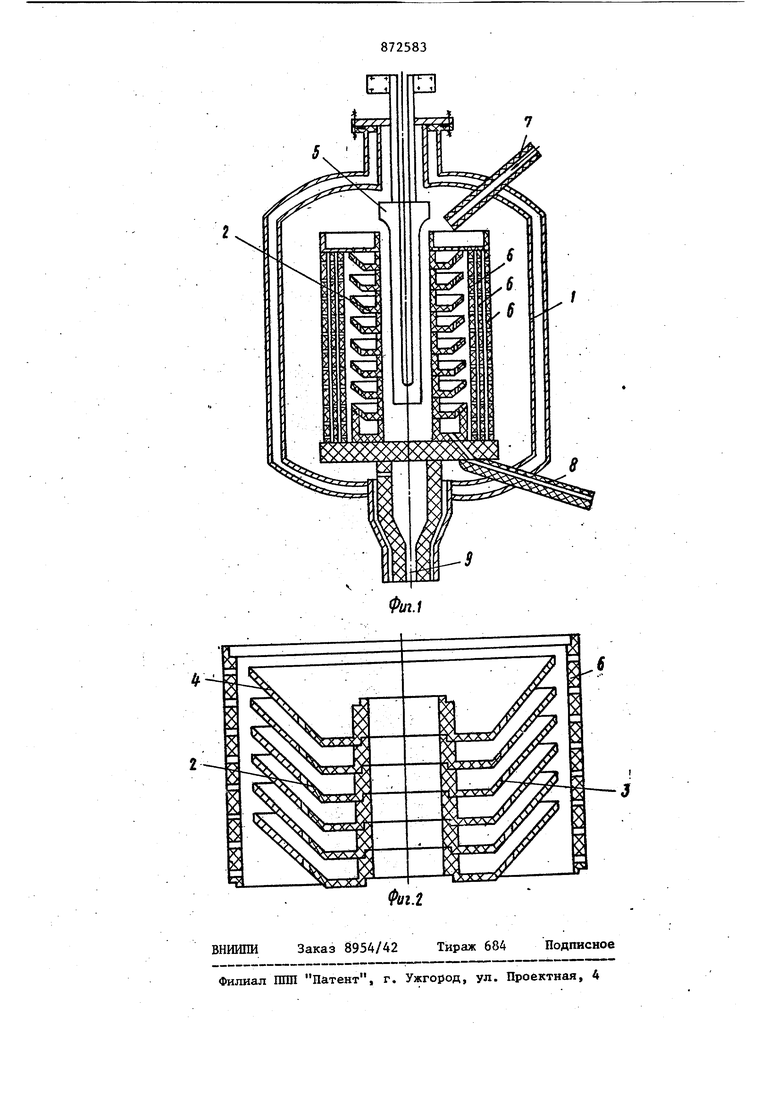

МЕТАЛЛОВ Цель изобретения - повышение степени очистки металла от примесей и снижение выхода олова в конденсат. Поставленная цель достигается тем, что в вакуумном аппарате для непрерывного рафинирования метатщрв,содержащем испарительные тарели, нагревательный элемент, экраны, конденсаторы и устройства для подачи и выпуска продукта, наружные стенки испарительных тарелей выполнены наклонными в сторону экранов, и длина стенок превышает зазор между ними в 6-10 раз, Наличие наклонных наружных стенок тарелей обеспечивает конденсацию паров основного металла на наклонных поверхностях арелей и противоток жидкой и парообразной фаз металла, в результате которого возрастает коэффициент разделения основного металла и труднолетучих примесей. На фиг. 1 схематически изображен аппарат, общий вид; на фиг. 2 - устройство тарелей. Аппарат включает конденсатор , испарнтельные тарели 2 с отверстиями 3 и наклонными наружными стенками 4, нагревательный элемент 5 перфорированные экраны б), подающий металлопровод .7, выпускные металлопроводы 8 и 9. Вакуумный аппарат работает следующим обраэом. Рафинируемый металл по подающему металлопроводу 7 прдается в приемную емкость из которой поступает в испарительные тарели 2. Перетекая по отверстиям 3, имеющимся в тарелях 2, ме талл интенсивно испаряется и конденсируется на стенках перфорированных экранов 6 и конденсатора 1, с которых стекает и далее попадает в выпуск ной металлопровод 9, из которого; разливается в изложниЩ) Фракция конденс сата, обогащенная основньм металлом, .-«m.,r,T,«. с наклонных наружных стеиок 4 испарительных тарелей 2 непрерывно возвращается по наклонным стенкам в испарительные тарели 2, .Очищенный от приме:сей металл по выпуся ному металлопрободу стекает в изложницы и поступает на дальнейшую переработку. Наличие наклонных наружных стенок tapeлeй, длина которых превышает зазор меяду ними в 6-10 раз, намного увеличивает площадь обмена противо. точных жидкой и парообразной фаз металла, обеспечивая увеличение коэф.фшщента разделения основного металл и труднолетучих примесей. Каждая тарель в сочетании с кольцевыми зазорами, образуемыми наклонными стенкам соседних тарелей, представляет собой элементарную ячейку пленочной ректификационной колонки, f . . . Благодаря тому, что величина минимальной площади кольцевого зазора меаоцу стенками составляет не менее половины площади испаряемого металла в тарелки, сопротивление движения паров не превышает парциального давления примесей, что способствует повышению эффективиости очистки от трудн летучих примесей. Аппарат был испытан при рафинировании чернового олова, содержащего,%: висмут 0,,13; мьшьяк 0,3; свинец 3,8; сурьма О,17. . После прогрева при в вакзгуме 0,01 мм рт.ст. в отрафинированном олове осталось,%5 висмут 0,005; мьшьяк 0,01} свинец 0,022; сурьма 0,01/ В конденсат извлекалось,%: висмут 96,37; мышьяк 24,33; сурьма 99,01; олово 5,7; свинец более 99,91. В результате прогрева такого же по составу олова в аналогичных условиях в известном аппарате концентрация висмута снизилась до 0,005%; мышьяка до О,04%;свинца до 0,022%; сурьмы до 0,033%, Извлечение в конденсат- составило,%: висмута 96,2;мышьяка 88,92; свинец 99,3; сурьма 86,61, олово 9,34, / Таким образом, ПЕ(едлагаемый аппа- , рат обеспечивает по сравнению с известным снижение концентрации мышьяка в отрафинированном олове в четыре раза, сурьмы, в два раза(при сохране- . НИИ высокой эффективности очистки ОЛО ва от свинца и висмута). Выход олова в конденсат по сравнению-с известным аппаратом снижается, в 1,6 раза формула изобретения Вакуумный аппарат для непрерывного рафинирования металлов, содержащий ис|Парительные тарели, нагревательный лемент, экраны, конденсаторы и устройства для подачи и выпуска продукта. Отличающийся тем, что, с целью повьш1вния степени очистки металла от примесей и снижения выхода олова в конденсат, наружные стенки испарителышх тарелей вьтолнены наклонными в сторону экранов, и длина стенок превышает зазор между ними в 6-10 раз. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР i№ 545688, кл, С 22 В 9/04, 1977. 2, Авторское свидетельство СССР № 378468, кл. С 22 В 9/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный аппарат для разделения оловянных сплавов | 2015 |

|

RU2619534C2 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 2004 |

|

RU2293777C2 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ВИСМУТА ИЗ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2107104C1 |

| Вакуумный аппарат для очистки цветных металлов | 1969 |

|

SU287783A1 |

| Вакуумный аппарат для рафинирования металлов | 1976 |

|

SU591525A1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ | 1973 |

|

SU378468A1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2088681C1 |

| Способ выделения олова из чернового свинца с рафинированием от примесей | 2019 |

|

RU2729521C1 |

| ЭЛЕКТРОЛИЗЕР ЭКСТРАКЦИИ ИНДИЯ ИЗ РАСПЛАВА КОНДЕНСАТА НА ВЫПУСКЕ ИЗ ВАКУУМНОЙ ПЕЧИ | 2015 |

|

RU2595302C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА СУРЬМЯНО-ОЛОВЯННОГО ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2692008C1 |

Авторы

Даты

1981-10-15—Публикация

1979-12-03—Подача