Изобретение относитя к технологии сборки соединений с помощью болтов, в частности высокопрочньк, натяжение которых на заданную величину осевого усилия следует выполнять с высокой точностью, и может использоваться в мостостроении, промьтшен- ном и гражданском строительстве, а также в других областях народного хозяйства.

Цель изобретения - повьшение точности контроля затяжки болтов.

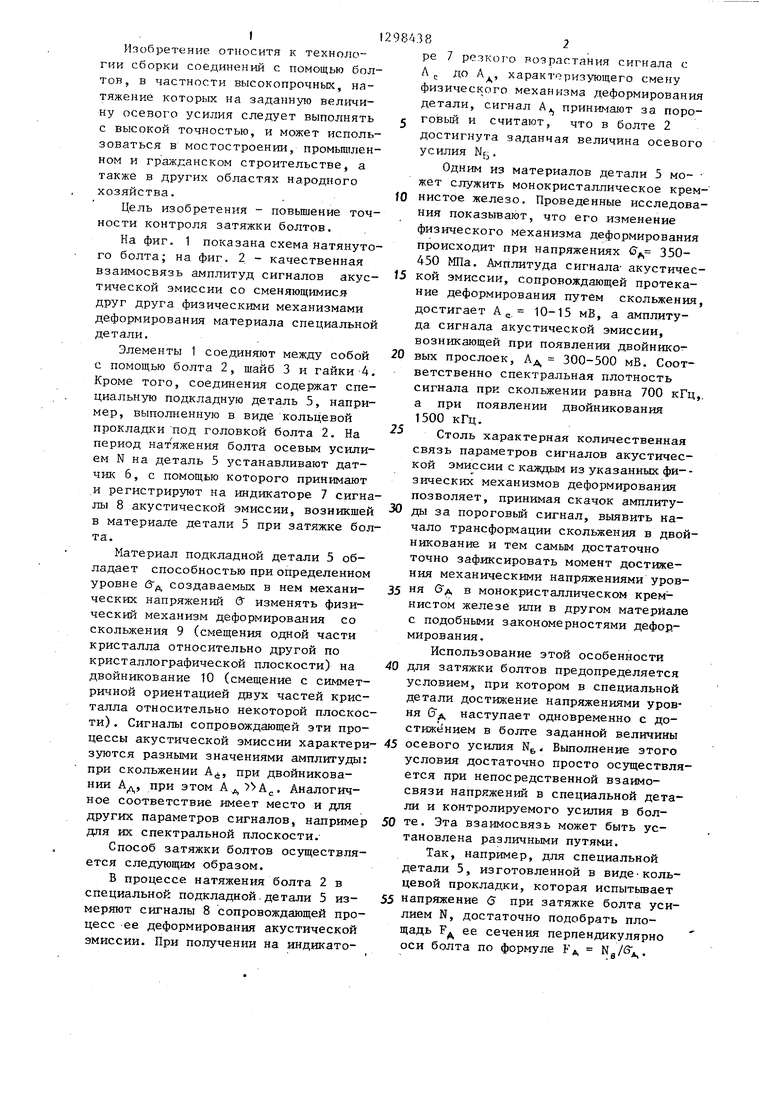

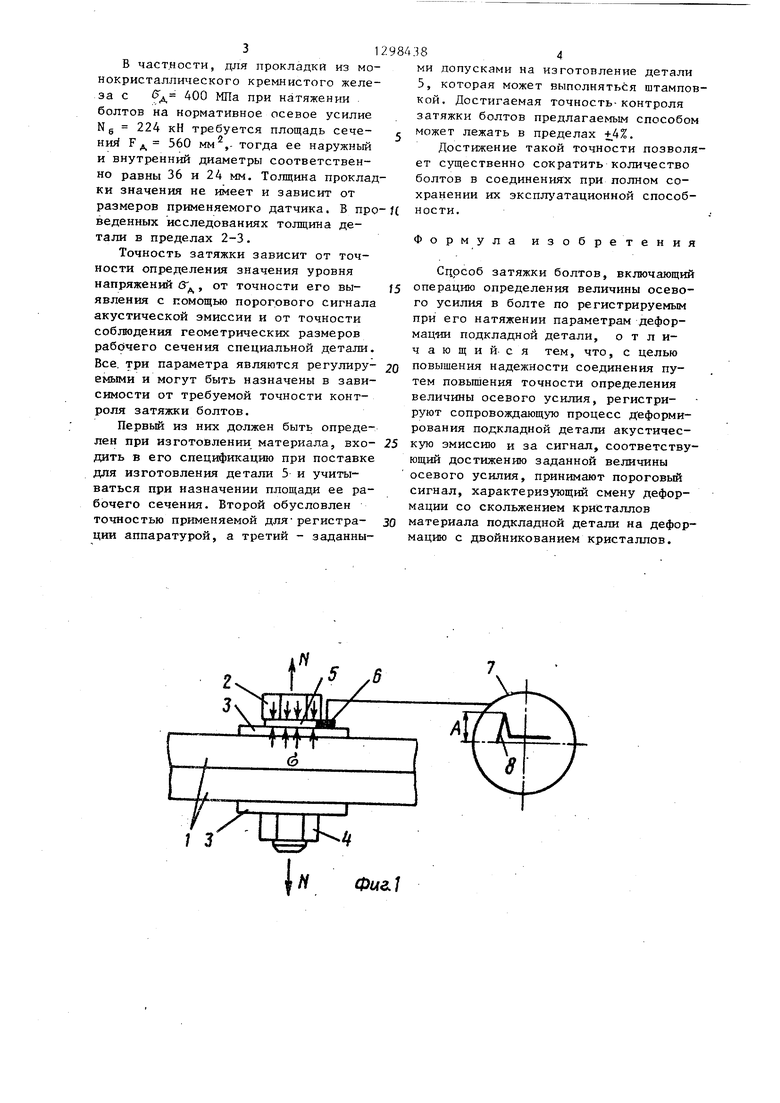

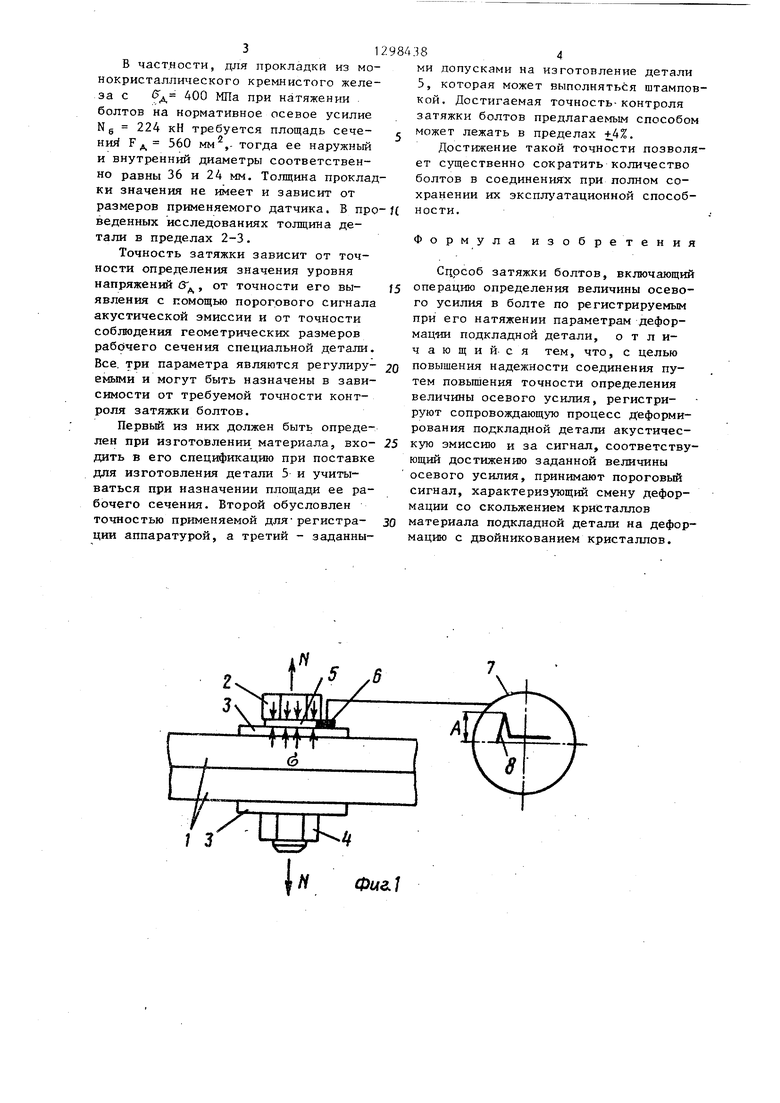

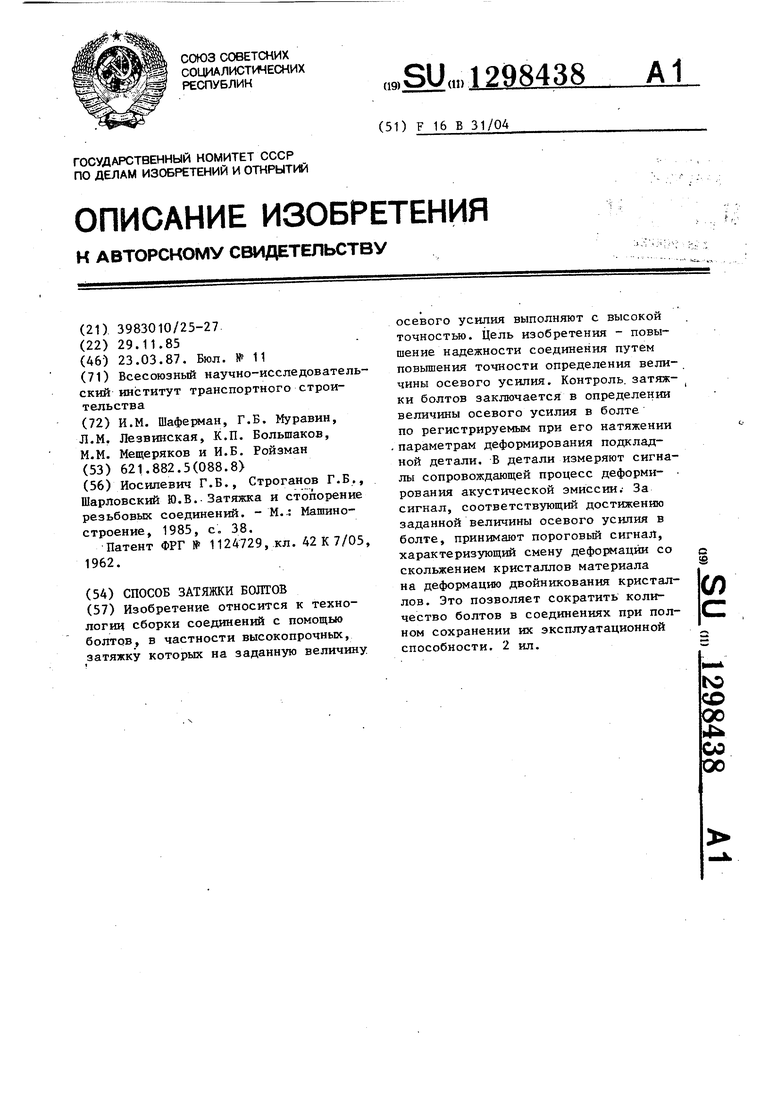

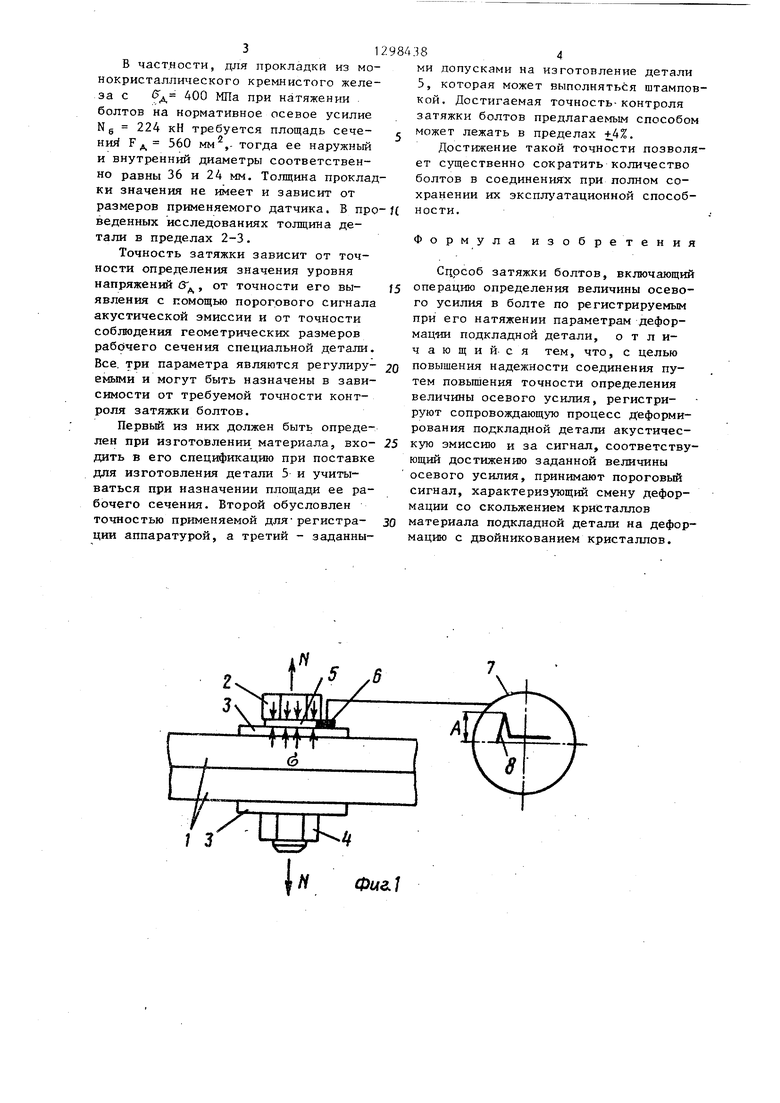

На фиг. 1 показана схема натянутого болта; на фиг. 2 - качественная взаимосвязь амплитуд сигналов акустической эмиссии со сменяющимися друг друга физическими механизмами деформирования материала специальной детали.

Элементы 1 соединяют между собой с помощью болта 2, шайб 3 и гайки-4. Кроме того, соединения содержат специальную подкладную деталь 5, например, выполненную в виде кольцевой прокладки под головкой болта 2. На период нат яжения болта осевым усилием N на деталь 5 устанавливают датчик 6, с помощью которого принимают и регистрируют на индикаторе 7 сигналы 8 акустической эмиссии, возникшей в материале детали 5 при затяжке болта.

Материал подкладной детали 5 обладает способностью при определенном уровне б д создаваемых в нем механических напряжений & изменять физический механизм деформирования со скольжения 9 (смещения одной части кристалла относительно другой по кристаллографической плоскости) на двойникование 10 (смещение с симметричной ориентацией двух частей кристалла относительно некоторой плоскости) . Сигналы сопровождающей эти процессы акустической эмиссии характери зуются разными значениями амплитуды:

при скольжении Л, при двойникова- нии Ад, при этом Ад .. Аналогичное соответствие имеет место и для других параметров сигналов, например для их спектральной плоскости.

Способ затяжки болтов осуществляется следующим образом.

В процессе натяжения болта 2 в специальной подкладной.детали 5 измеряют сигналы 8 сопровождающей процесс ее деформирования акустической эмиссии. При получении на индикатоfO

- 45

298ч382

ре 7 резког о роэрастания сигнала Л „ до А

(, лк 1д, характеризующего смену физического механизма деформирования детали, сигнал А, принимают за поро- говьш и считают, что в болте 2 достигнута заданная величина осевого усилия N5.

Одним из материалов детали 5 мо- жет служить монокристаллическое крем- нистое железо. Проведенные исследования показывают, что его изменение физического механизма деформирования происходит при напряжениях 350- 450 МПа. Амплитуда сигнала- акустичес15 кой эмиссии, сопровождающей протекание деформирования путем скольжения, достигает А . 10-15 мВ, а амплитуда сигнала акустической эмиссии, возникающей при появлении двойнико20 вых прослоек. Ад 300-500 мВ. Соответственно спектральная плотность сигнала при скольжении равна 700 кГц,, а при появлении двойникования 1500 кГц.

Столь характерная количественная связь параметров сигналов акустической эмиссии с каждым из указанных фи-- зических механизмов деформирования позволяет, принимая скачок амплитуды за пороговьй сигнал, выявить начало трансформации скольжения в двойникование и тем самым достаточно точно зафиксировать момент достижения механическими напряжениями уров35 ня G A в монокристаллическом кремнистом железе или в другом материале с подобньми закономерностями деформирования.

Использование этой особенности для затяжки болтов предопределяется условием, при котором в специальной детали достижение напряжениями уровня б д наступает одновременно с достижением в болте заданной величины осевого усилия N Вьшолнение этого

25

30

40

45

условия достаточно просто осуществляется при непосредственной взаимосвязи напряжений в специальной детали и контролируемого усилия в бол50 те. Эта взаимосвязь может быть установлена различными путями.

Так, например, для специальной детали 5, изготовленной в виде-кольцевой прокладки, которая испытывает

55 напряжение 6 при затяжке болта усилием N, достаточно подобрать площадь Гд ее сечения перпендикулярно оси болта по формуле Кд Ng/ff,

312

В частности, для прокладки из монокристаллического кремнистого железа с 5д 400 МПа при натяжении болтов на нормативное осевое усилие Ng 224 кН требуется площадь сече- НИИ Рд 560 мм,. тогда ее наружный и внутренний диаметры соответственно равны 36 и 24 мм. Толщина прокладки значения не имеет и зависит от размеров применяемого датчика. В про веданных исследованиях толщина детали в пределах 2-3.

Точность затяжки зависит от точности определения значения уровня напряжений вг, от точности его вы- явления с помощью порогового сигнала акустической эмиссии и от точности соблюдения геометрических размеров рабочего сечения специальной детали, Все. три параметра являются регулиру- емыми и могут быть назначены в зависимости от требуемой точности контроля затяжки болтов.

Первый из них должен быть определен при изготовлении материала, вхо- дить в его спецификацию при поставке для изготовления детали 5 и учитываться при назначении площади ее ра- бочего сечения. Второй обусловлен точностью применяемой для-регистра- ции аппаратурой, а третий - заданны384

ми допусками на изготовление детали 5, которая может выполняться штамповкой. Достигаемая точность-контроля затяжки болтов предлагаемым способом может лежать в пределах .

Достижение такой точности позволяет существенно сократить количество болтов в соединения х при полном сохранении их экспл атационной способности.

Формула изобретения

Сдрсоб затяжки болтов, включающий операцию определения величины осевого усилия в болте по регистрируемым при его натяжении параметрам дефор- подкладной детали, отличающийся тем, что, с целью повышения надежности соединения путем повышения точности определения величины осевого усилия, регистрируют сопровождающую процесс деформирования подкладной детали акустическую эмиссию и за сигнал, соответствующий достижению заданной величины осевого усилия, принимают пороговый сигнал, характеризующий смену деформации со скольжением кристаллов материала подкладной детали на деформацию с двойникованием кристаллов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2013 |

|

RU2517961C1 |

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2011 |

|

RU2475715C1 |

| Способ контроля натяжения высокопрочных болтов | 2017 |

|

RU2658103C1 |

| Способ выполнения монтажных соединений на высокопрочных болтах с контролируемым натяжением | 2020 |

|

RU2760546C1 |

| СПОСОБ ВЫПОЛНЕНИЯ МОНТАЖНЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ С КОНТРОЛИРУЕМЫМ НАТЯЖЕНИЕМ | 2014 |

|

RU2560255C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ НАГРУЖЕНИЯ ЛАБОРАТОРНОГО ПРЕССА ПРИ ИСПЫТАНИИ ОБРАЗЦА ГОРНОЙ ПОРОДЫ | 2013 |

|

RU2530449C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВАХ | 2015 |

|

RU2618760C1 |

| УЛЬТРАЗВУКОВОЙ УКАЗАТЕЛЬ НАГРУЗКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ИХ ВАРИАНТЫ) | 1991 |

|

RU2076252C1 |

| Машина для затяжки носочно-пучковой части обуви | 1990 |

|

SU1729433A1 |

| Способ низкотемпературного локального нагружения нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля | 2018 |

|

RU2715077C2 |

Изобретение относится к технологии сборки соединений с помощью болтов, в частности высокопрочных, затяжку которых на заданную величину осевого усилия выполняют с высокой точностью. Цель изобретения - повышение надежности соединения путем повьшения точности определения величины осевого усилия. Контроль, затяжки болтов заключается в определении величины осевого усилия в болте по регистрируемым при его натяжении .параметрам деформирования подкладной детали. В детали измеряют сигналы сопровождающей процесс деформи- рования акустической эмиссии.- За сигнал, соответствующий достижению заданной величины осевого усилия в болте, принимают пороговый сигнал, характеризующий смену деформации со скольжением кристаллов материала на деформацию двойникования кристаллов. Это позволяет сократить количество болтов в соединениях при полном сохранении их эксплуатационной способности. 2 ил. i (Л ю со ас 4 СО 00

; 5

«

Редактор 0.Головач

Составитель С.Никулина Техред М.Ходанич

Заказ 872/36

Тираж 760Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Прои-(род1 пэеччо-полиграфйческое предприятие, г. Ужгород, ул. 1рор 7ня5т, 4

%,л Фиг.2

/V,4

Корректор Г,Решетник

| Иосилевич Г.В., Строганов Г.Б., Шарловский Ю.В | |||

| Затяжка и стопорение резьбовых соединений | |||

| - М.: Машиностроение, 1985, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Патент ФРГ № 1124729, кл | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1987-03-23—Публикация

1985-11-29—Подача