тановленной относительно последней с зазором в процессе вытяжки, расположены вдоль линии действия клещей по образующим поверхности раздвижной обоймы и со- единены с вычислителем степени деформации кожи через фильтры отсекатели и пороговые блоки, а напорные клапаны включены в контуры управления положением опор носочных и боковых клещей, расположенных напротив друг друга относительно осевой линии колодки. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| Машина для затяжки носочно-пучковой части обуви | 1980 |

|

SU908313A1 |

| Машина для обтяжки и затяжки заготовки верха обуви | 1982 |

|

SU1144612A3 |

| Способ предварительного формования заготовки верха обуви и последующей затяжки обуви | 1981 |

|

SU1134164A1 |

| Затяжная машина | 1973 |

|

SU679199A1 |

| Машина для шнуровой затяжки заготовки верха обуви на колодке | 1983 |

|

SU1158155A1 |

| Способ формования носочно-геленочной части заготовки верха обуви на колодке, установленной на опоре и имеющей стельку | 1989 |

|

SU1708272A1 |

| Устройство для измерения деформации заготовки верха обуви | 1980 |

|

SU927222A1 |

| Способ изготовления обуви и устройство для его осуществления | 1985 |

|

SU1713414A3 |

| Полуавтомат для клеевой затяжки кромки заготовки обуви | 1959 |

|

SU126761A1 |

Изобретение относится к оборудованию бурового производства и предназначено для затяжек деталей верха обуви. Цель изобретения - повышение качества формования. Машина содержит следующую систему управления процессом формования, включающую акустические датчики и исполнительные механизмы напорных клапанов, связанные с вычислителем степеней деформации кожи. При этом датчики смонтированы на раздвижной обойме, повторяющей форму носочно-пучковой части колодки и ус

Изобретение относится к машиностроению для легкой промышленности и может быть использовано в обувном производстве для затяжки заготовок верха обуви на колодку.

Известна машина, содержащая станину, затяжные боковые и носочные клещи с опорами, смонтированными в станине, носочный и пяточный прижимы, затяжные пластины, носочную и клеенамазывающую обоймы, стелечный упор с приводом его перемещения, включающим рабочий силовой цилиндр, и рычаги для дополнительной вытяжки и регулировки положения заготовки на колодке.

Вытяжка заготовки происходит в результате перемещения стелечного упора с колодкой вверх относительно.неподвижных клещей, зажимающих края заготовки. Равномерность вытяжки оценивается рабочим визуально и при необходимости отдельные участки заготовки дополнительно вытягиваются при помощи рычагов вручную. Поэтому необходимое качество вытяжки заготовки на такой машине не всегда удается обеспечить, так как оно зависит от опыта и квалификации рабочего, обслуживающего машину.

Известна машина для затяжки носочно- пучковой части обуви, которая имеет в приводе стелечного упора силовой цилиндр поперечного перемещения колодки с заготовкой с П-образным штоком, несущим стойки с подшипниками, ползуны, силовой цилиндр поворота со штоком-рейкой, взаимодействующую с ним шестерню, ось которой жестко связана с корпусом рабочего силового цилиндра и установлена в подшипниках стоек и ползуна, а в станине выполнены направляющие, в которых смонтированы опоры боковых клещей,

Такая конструкция привода стелечного упора позволяет дополнительно ориентировать колодку относительно клещей s процессе вытяжки и достигать более равномерного распределения деформаций по заготовке. Недостатком этой машины является невозможность управления процессом вытяжки в зависимости от свойств

формуемых материалов, что снижает качество формования.

Целью изобретения является повышение качества формования заготовок верха .обуви,

Указанная цель достигается тем, что машина для затяжки носочно-пучковой части обуви, содержащая станину, затяжные носочные и боковые клещи с опорами, носочный и пяточный прижимы, стелечный упор с приводом его перемещения, дополнитель0 но содержит следящую систему управления процессом формования, включающую блок вычисления степени деформации кожи, пороговые элементы, исполнительные механизмы напорных клапанов опор носочных и

Е боковых клещей и установленные на раздвижной обойме, повторяющей форму носочно-пучковой части колодки, акустические датчики, выходы которых через фильтры соединены с входами блока вычесления степени деформации кожи, выходы которых

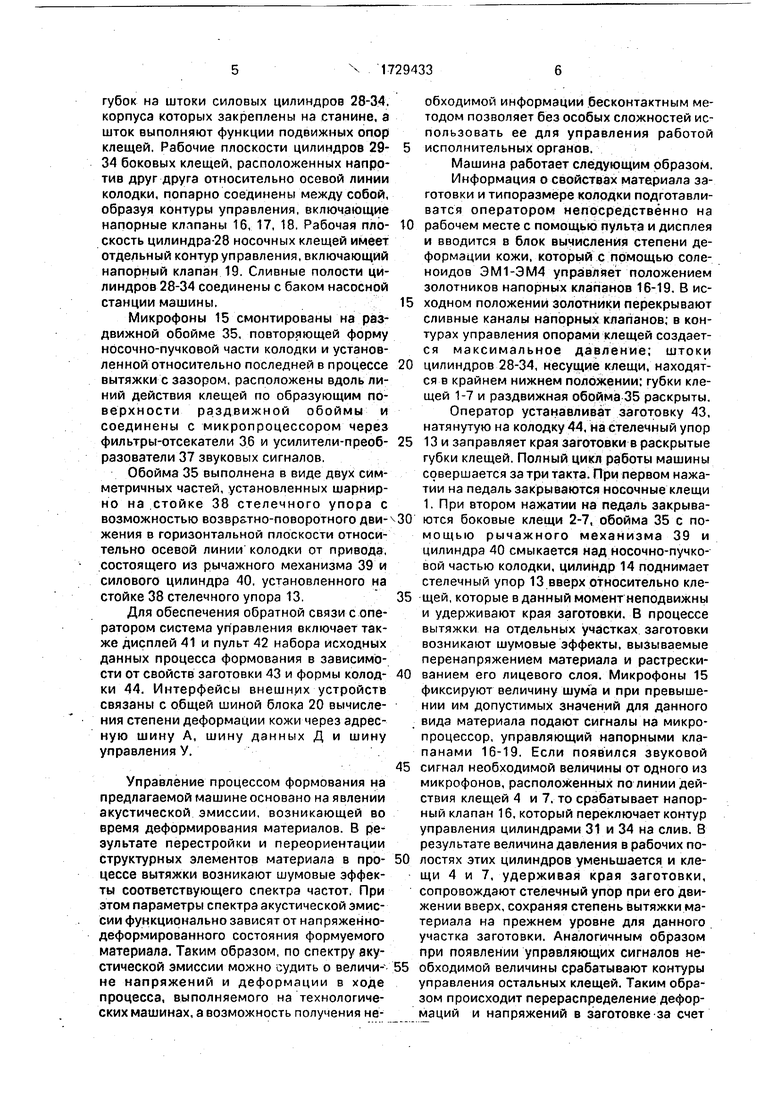

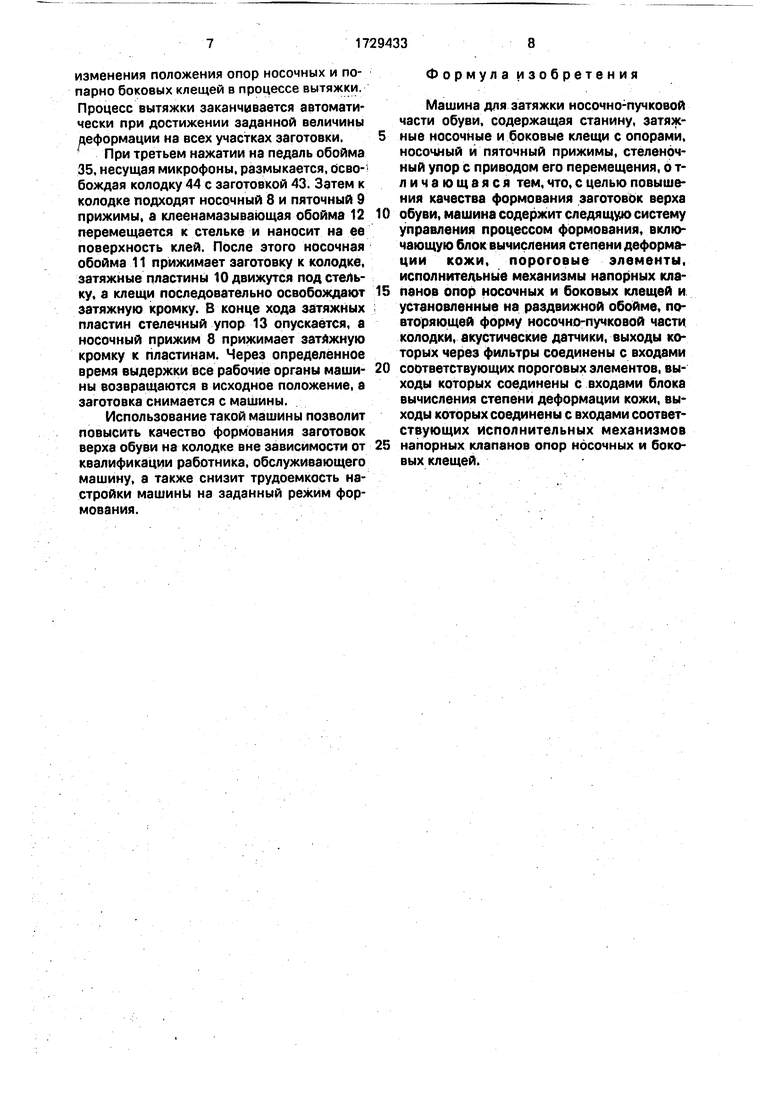

0 соединены с входами соответствующих пороговых элементов, выходы которых соеди- нены с входами соответствующих исполнительных механизмов напорных клапанов опор носочных и боковых клещей. На фиг.1 представлена принципиаль5 ная схема машины; на фиг.2 - схема расположения микрофонов на обойме относительно клещей; на фиг.З - схема системы управления.

Машина содержит затяжные носочные

0 1 и боковые 2-7 клещи, носочный 8 и пяточный 9 прижимы, затяжные пластины 10, носочную 11 и клеенамазывающую 12 обоймы, стелечный упор 13с приводом его перемещения, включающим рабочий силовой ци5 линдр 14, и следящую систему управления процессом формования, включающую акустические датчики-микрофоны 15 и исполнительные механизмы-соленоиды ЭМ1 - ЭМ4 регулируемых напорных клапанов 160 19, связанные посредством интерфейсов с блоком 20 вычисления степени деформации кожи, управляющим положением опор клещей относительно стелечного упора в ходе вытяжки заготовки.

5 Клещи 1-7 установлены вместе с силовыми цилиндрами 21-27 привода зажимных

губок на штоки силовых цилиндров 28-34, корпуса которых закреплены на станине, а шток выполняют функции подвижных опор клещей, Рабочие плоскости цилиндров 29- 34 боковых клещей, расположенных напротив друг друга относительно осевой линии колодки, попарно соединены между собой, образуя контуры управления, включающие напорные кллпаны 16, 17, 18. Рабочая пло- скость цилиндра-28 носочных клещей имеет отдельный контур управления, включающий напорный клапан 19. Сливные полости цилиндров 28-34 соединены с баком насосной станции машины.

Микрофоны 15 смонтированы на раздвижной обойме 35, повторяющей форму нбсочно-пучковой части колодки и установленной относительно последней в процессе вытяжки с зазором, расположены вдоль линий действия клещей по образующим поверхности раздвижной обоймы и соединены с микропроцессором через фильтры-отсекатели 3.6 и усилители-преоб- разователи 37 звуковых сигналов.

Обойма 35 выполнена в виде двух симметричных частей, установленных шарнир- но на .стойке 38 стелечного упора с возможностью возвратно-поворотного движения в горизонтальной плоскости относительно осевой линии колодки от привода, состоящего из рычажного механизма 39 и силового цилиндра 40. установленного на стойке 38 стелечного упора 13.

Для обеспечения обратной связи с оператором система управления включает также дисплей 41 и пульт 42 набора исходных данных процесса формования в зависимости от свойств заготовки 43 и формы колод- ки 44. Интерфейсы внешних устройств связаны с общей шиной блока 20 вычисления степени деформации кожи через адресную шину А, шину данных Д и шину управления У.

Управление процессом формования на предлагаемой машине основано на явлении акустической эмиссии, возникающей во время деформирования материалов. В ре эультате перестройки и переориентации структурных элементов материала в про- цессе вытяжки возникают шумовые эффекты соответствующего спектра частот. При этом параметры спектра акустической эмиссии функционально зависят от напряженно- деформированного состояния формуемого материала. Таким образом, по спектру акустической эмиссии можно судить о величи- не напряжений и деформации в ходе процесса, выполняемого на технологических машинах, а возможность получения необходимой информации бесконтактным методом позволяет без особых сложностей использовать ее для управления работой исполнительных органов.

Машина работает следующим образом.

Информация о свойствах материала заготовки и типоразмере колодки подготавли- ватся оператором непосредственно на рабочем месте с помощью пульта и дисплея и вводится в блок вычисления степени деформации кожи, который с помощью соленоидов ЭМ1-ЭМ4 управляет положением золотников напорных клапанов 16-19. В исходном положений золотники перекрывают сливные каналы напорных клапанов; в контурах управления опорами клещей создается максимальное давление; штоки цилиндров 28-34, несущие клещи, находятся в крайнем нижнем положении; губки клещей 1-7 и раздвижная обойма 35 раскрыты.

Оператор устанавливат заготовку 43, натянутую на колодку 44. на стелечный упор 13 и заправляет края заготовки в раскрытые губки клещей. Полный цикл работы машины совершается затри такта. При первом нажатии на педаль закрываются носочные клещи 1. При втором нажатии на педаль закрываются боковые клещи 2-7, обойма 35 с помощью рычажного механизма 39 и цилиндра 40 смыкается над носочно-пучко- вой частью колодки, цилиндр 14 поднимает стелечный упор 13 вверх относительно клещей, которые в данный момент неподвижны и удерживают края заготовки. В процессе вытяжки на отдельных участках заготовки возникают шумовые эффекты, вызываемые перенапряжением материала и растрескиванием его лицевого слоя. Микрофоны 15 фиксируют величину шума и при превышении им допустимых значений для данного вида материала подают сигналы на микропроцессор, управляющий напорными клапанами 16-19. Если появился звуковой сигнал необходимой величины от одного из микрофонов, расположенных по линии действия клещей 4 и 7, то срабатывает напорный клапан 16, который переключает контур управления цилиндрами 31 и 34 на слив. В результате величина давления в рабочих полостях этих цилиндров уменьшается и клещи 4 и 7, удерживая края заготовки, сопровождают стелечный упор при его движении вверх, сохраняя степень вытяжки материала на прежнем уровне для данного участка заготовки. Аналогичным образом при появлении управляющих сигналов необходимой величины срабатывают контуры управления остальных клещей. Таким образом происходит перераспределение деформаций и напряжений в заготовке за счет

изменения положения опор носочных и попарно боковых клещей в процессе вытяжки. Процесс вытяжки заканчивается автоматически при достижении заданной величины деформации на всех участках заготовки.

При третьем нажатии на педаль обойма 35, несущая микрофоны, размыкается, освобождая колодку 44 с заготовкой 43. Затем к колодке подходят носочный 8 и пяточный 9 прижимы, а клеенамазывающая обойма 12 перемещается к стельке и наносит на ее поверхность клей. После этого носочная обойма 11 прижимает заготовку к колодке, затяжные пластины 10 движутся под стельку, а клещи последовательно освобождают затяжную кромку. В конце хода затяжных пластин стелечный упор 13 опускается, а носочный прижим 8 прижимает затяжную кромку к пластинам. Через определенное время выдержки все рабочие органы маши- ны возвращаются в исходное положение, а заготовка снимается с машины.

Использование такой машины позволит повысить качество формования заготовок верха обуви на колодке вне зависимости от квалификации работника, обслуживающего машину, а также снизит трудоемкость настройки машины на заданный режим формования.

Формула изобретения

Машина для затяжки носочно-пучковой части обуви, содержащая станину, затяжные носочные и боковые клещи с опорами, носочный и пяточный прижимы, стеленоч- ный упор с приводом его перемещения, о т- личающаяся тем, что, с целью повышения качества формования заготовок верха обуви, машина содержит следящую систему управления процессом формования, включающую блок вычисления степени деформации кожи, пороговые элементы, исполнительные механизмы напорных клапанов опор носочных и боковых клещей и установленные на раздвижной обойме, повторяющей форму носочно-пучковой части колодки, акустические датчики, выходы которых через фильтры соединены с входами соответствующих пороговых элементов, выходы которых соединены с входами блока вычисления степени деформации кожи, выходы которых соединены с входами соответствующих исполнительных механизмов напорных клапанов опор носочных и боковых клещей.

Фиг.2

| Колясин В.П | |||

| Оборудование сборочных цехов фабрик | |||

| М.: Легкая и пищевая промышленность, 1961, с.200, Авторское свидетельство СССР №908313,кл | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-02—Подача