112

Изобретение относится к измерительной технике, а именно к измерению электромагнитным методом, например, ферритной составляющей в сталях аустенитного класса, и может быть применено в различных областях машиностроения.

Цель изобретения - повьшение точности поверки электромагнитных фер- ритометров за счет изготовления образца с равномерной концентрацией феррита по объему на заданном участке.

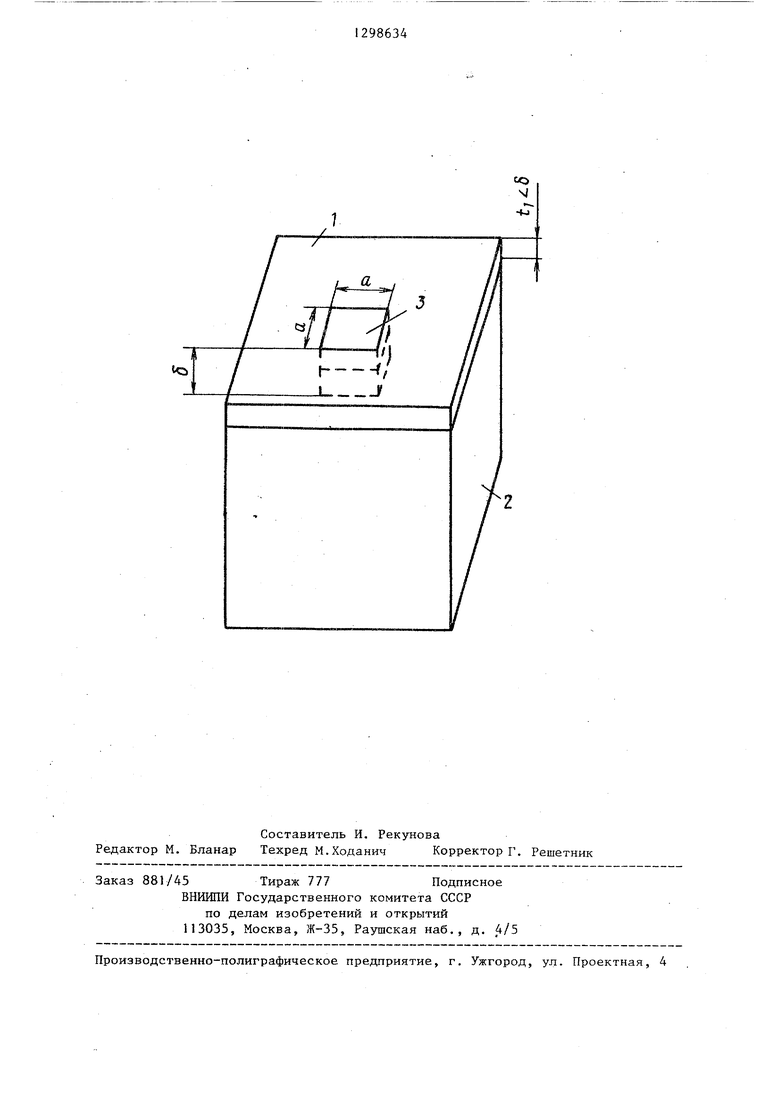

На чертеже представлен образец для поверки электромагнитного ферри- тометра.

Образец содержит первую I и вторую 2 пластины. Пластина I размещена на пластине 2. Обе пластины 1 и 2 вьшолнены из аустенитной стали. Толщина первой пластины 1 выбирается равной 0,3-0,5 глубины проникновения электромагнитного поля преобразователя поверяемого прибора, а суммарную толщину пластин 1 и 2 выбиргиот больше глубины проникновения указанного поля.

Образец изготавливают следующим образом.

На противоположных поверхностях первой пластины 1 и на одной из поверхностей пластины 2, прилегающей к пластине 1,-механической обработкой получают полированную поверхность. Далее на каждую поверхность наносят мелкодисперсную коллоидную магнитную пасту. После этого обрабатывают поверхность моющим средством типа жидкого мыла Прогресс. Подставляя полированную поверхность под слабую струю воды, смьшают раствор, при этом на магнитной составляющей металла - ферритной составляющей (ил дельтаферрите), магнитные частицы остаются. Приготолвенный микрошлиф высушивают под струей теплого воздуха , после чего приступают к его исследованию под металломикроскопом. Магнитные микрочастицы, осевшие на магнитной составляющей металла - дельтаферрите, образуют черные поля и четко обозначают феррит на светлом фоне парамагнитной аустенитной составляющей металла. Исследуя поверхность, находят участки с наиболее равномерно распределенным по площади дельтаферритом. Таким образом, исследуя обе поверхности пластины 1, на

5

0

5

которой на каждой поверхности находят расположение один над другим два участка 3 с примерно одинаковым со- , держанием дельтаферрита (концентрация феррита на этих участках не должна отличаться более чем на 10%). Также исследуют полированную поверхность пластины 2, на которой находят jr acToK 3 с концентрацией дельтаферрита примерно равной количеству дельтаферрита на участках пластины 1 (отличающейся не более чем на 10%). При составлении образца пластину 1 устанавливают на пластину 2 так, что все три участка 3 совмещены (находились один над другим). В общем случае пластина 1 может быть смещенной относительно пластины 2, а не так, как показано на чертеже, где габариты пластины 1 точно совмещены с габаритами пластины 2.

Наибольшее различие между собой по количеству дельтаферрита на трех участках 3, расположенных один над другим, не должно превышать 10%. В конкретном случае, с учетом электромагнитных параметров преобразователя ферритометра (не показан) j 2jf 2 -10 Гц, диаметр измерительных обмоток преобразователя рлвен 2 мм, участок 3 выбирается в виде квадрата со стороной мм, толщина пластины I, выполненной из стали, мм. Приближение преобразователя от центра к краю образца ближе чем на 5 мм приводит к изменению его показаний .более, чем на 1%.

Таким образом, учитывая распространение электромагнитного поля по плоскости, а также учитывая допустимую погрешность измерений прибора, равную 10%, сторону участка 3 выбирают равной 5 мм. Наибольшая глубина проникновения электромагнитного поля в металл в этом случае составляет мм. Максимальная глубина, на которой количество феррита в наимень- .шей степени отличается от его содержания на поверхности, составляет 0,5 мм. Поэтому с учетом 5 и возможности определения дельтаферрита с обеих сторон пластины 1 толщина ее составляет 1 мм или 0,5§. Возможна большая, чем в указанном случае, неравномерность распределения дельта- феррита по глубине металла. В таких случаях толщина пластины должна быть меньше и составлять не более 0,6 мм

0

5

0

5

5

,31298

или 0,3S. Возможность определять количество дельтаферрита в трех сечениях позволяет с наибольшей точностью учитывать его распределение не только по плоскости, но и по глубине. С учетом этого, располагая соответствующим образом.пластину 1 относительно пластины 2, получают участок 3 образца, в котором с минимальной погреш

заключающийся в том, что используют две пластины с заданной величиной параметра, по которому осуществляю поверку прибора, толщину одной из пластин выбирают меньше глубины проникновения электромагнитного по ля преобразователя поверяемого при бора, размещают эту пластину на по верхности второй пластины, а сумма

ностью опреде;1ена объемная концентра- Ю ную толщину обеих пластин выбирают

ция дельтаферрита. Таким образом, наиболее точно определена концентрация феррита в объеме образца, прилегающем к участку 3 {рабочему участку) , на который при поверке прибора устанавливается его преобразователь. Наиболее точная функциональная зависимость имеет место между показаниями прибора и концентрацией дельтаферрита на участке на рабочей поверх- 20 ности участка 3 пластины 1. Количественное отличие концентрации дельта- феррита в нижележащих слоях (не более 10%) приводит к изменению показаний прибора не более 1%,

Таким образом, с учетом неравномерности распределения дельтаферрита как в плоскости, так и по глубине, а также с учетом неточности определения площади, занятой дельта- ферритом, металлографическим прибором, не превышающий 1%, общая суммарная погрешность определения концентрации феррита составляет не более 3%. Формула изобретения

Способ изготовления образца для поверки электромагнитных приборов.

больше глубины проникновения электромагнитного поля преобразователя поверяемого прибора, отличающийся тем, что, с целью повьш1е

15 ния точности поверки электромагнитных ферритометров, пластины выполня ют из аустенитной стали, толщину первой пластины выбирают равной 0,3 0,5 глубины проникновения электрома нитного поля преобразователя, определяют концентрацию феррита на ее рабочей и противоположной ей поверх ностях, находят на них противолежащие участки, концентрация феррита на которых различается не более, чем на 10%, определяют концентрацию феррита на ОДНОЙ из. поверхностей второй пластины и на ней находят участок, концентрация феррита на ко тором отличается от концентрации фе рита на одном, по крайней мере, из найденных участков рабочей поверхности первой пластины не более чем на 10%, при размещении пластин сов35 мещают данные участки, а в качестве параметра используют концентрацию феррита на найденном участке рабоче поверхности первой пластины.

25

30

заключающийся в том, что используют две пластины с заданной величиной параметра, по которому осуществляют поверку прибора, толщину одной из пластин выбирают меньше глубины проникновения электромагнитного поля преобразователя поверяемого прибора, размещают эту пластину на поверхности второй пластины, а суммарную толщину обеих пластин выбирают

0

больше глубины проникновения электромагнитного поля преобразователя поверяемого прибора, отличающийся тем, что, с целью повьш1е5 ния точности поверки электромагнитных ферритометров, пластины выполняют из аустенитной стали, толщину первой пластины выбирают равной 0,3- 0,5 глубины проникновения электромагнитного поля преобразователя, определяют концентрацию феррита на ее рабочей и противоположной ей поверхностях, находят на них противолежащие участки, концентрация феррита на которых различается не более, чем на 10%, определяют концентрацию феррита на ОДНОЙ из. поверхностей второй пластины и на ней находят участок, концентрация феррита на котором отличается от концентрации феррита на одном, по крайней мере, из найденных участков рабочей поверхности первой пластины не более чем на 10%, при размещении пластин сов5 мещают данные участки, а в качестве параметра используют концентрацию феррита на найденном участке рабочей поверхности первой пластины.

5

0

to

«J

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный способ определения содержания ферритной фазы и толщины слоя наплавки на ферромагнитном основании | 1984 |

|

SU1196786A1 |

| Способ определения жаростойкости аустенитных сталей | 2016 |

|

RU2640317C1 |

| МАГНИТНЫЙ ФЕРРИТОМЕТР ДЛЯ ОПРЕДЕЛЕНИЯ ЭКВИВАЛЕНТНОЙ ТЕМПЕРАТУРЫ ЭКСПЛУАТАЦИИ НАРУЖНОЙ ПОВЕРХНОСТИ ПАРОПЕРЕГРЕВАТЕЛЬНЫХ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ ПРИ ОСТАНОВЛЕННОМ КОТЛЕ | 2011 |

|

RU2458339C1 |

| Высокотемпературный электромагнитный преобразователь для контроля ферритной фазы | 2024 |

|

RU2840931C1 |

| Способ поверки электромагнитных толщиномеров немагнитных покрытий на электропр оводящей основе | 1983 |

|

SU1231392A1 |

| Способ изготовления стандартного образца для поверки электромагнитного структуроскопа | 1988 |

|

SU1523986A1 |

| СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ФЕРРОМАГНИТНОЙ ФАЗЫ АУСТЕНИТНЫХ СТАЛЕЙ | 1999 |

|

RU2166191C2 |

| Устройство для поверки вихретоковых приборов | 1985 |

|

SU1288578A1 |

| РЕЛЬС ИЗ ПЕРЛИТНОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ И СПОСОБ ПРОИЗВОДСТВА РЕЛЬСА | 1995 |

|

RU2112051C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ ФЕРРОМАГНИТНОЙ ФАЗЫ АУСТЕНИТНЫХ СТАЛЕЙ | 1997 |

|

RU2130609C1 |

Изобретение относится к измерительной технике. Цель изобретения - повышечие точности поверки электромагнитных ферритометров за счет изготовления образца с равномерной концентрацией феррита по объему на заданном участке. На пластину 2 устанавливают пластину 1 толщиной 0,3- 0,5 глубины проникновения электромагнитного поля преобразователя поверяемого прибора. Пластины 1 и 2 выполнены из аустенитной стали. На обеих поверхностях пластины f, а также на прилегающей к ней поверхности пластины 2 выбирают по одному участку 3, расположенному один под другим, концентрация феррита на которых отличается не более чем на 10%, и используют рабочий участок пластины 1 для установки преобразователя поверяемого прибора-ферритометра. 1 ил.

Составитель И. Рекунова Редактор М. Бланар Техред М.Ходанич Корректор Г. Решетник

Заказ 881/45 Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Имитатор настроечный для вихретоковых приборов | 1974 |

|

SU526817A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-23—Публикация

1985-11-22—Подача