11

Изобретение относится к аналитическим методам нераэрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии швов, в том числе и при а.втоматизированном контроле швов со снятым валиком усиления .

Цель изобретения - повышение надежности контроля за счет выявления различным образом ориентированных относительно плоскости симметрии сварного шва сб снятым валиком усилия дефектов.

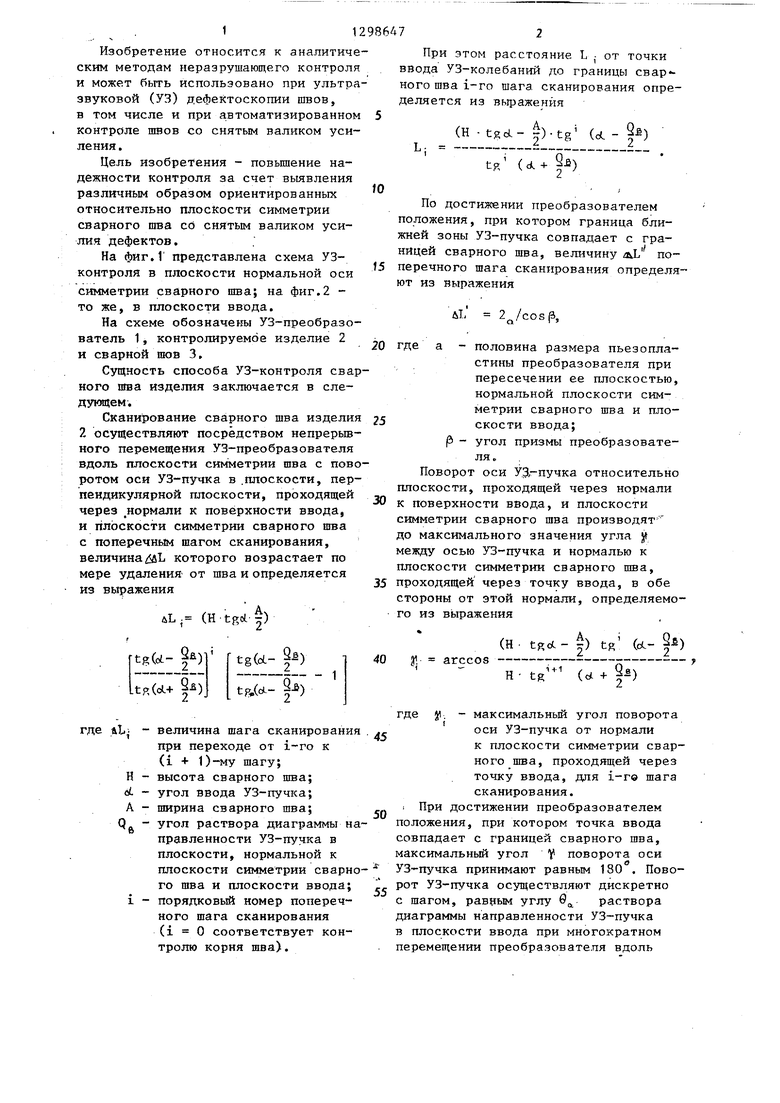

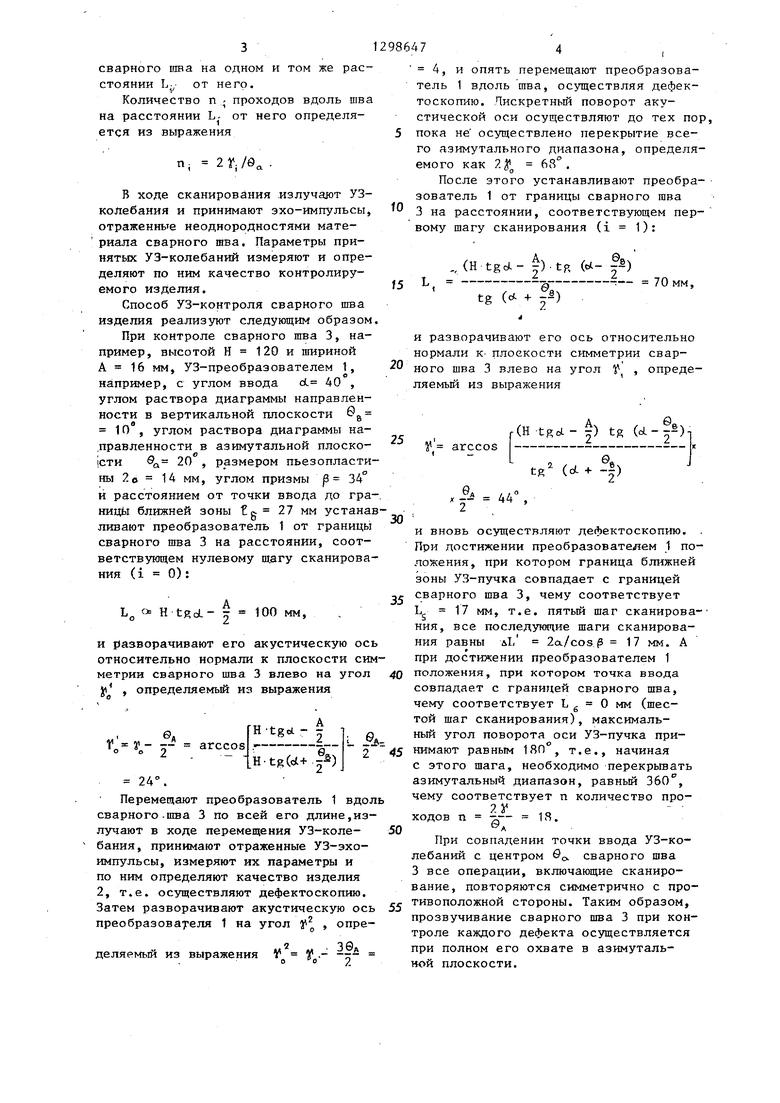

На фиг.Г представлена схема УЗ- контроля в плоскости нормальной оси симметрии сварного шва; на фиг.2 - то же, в плоскости ввода.

На схеме o6o3Ha4ef bi УЗ-преобразо- ватель 1, контролируемое изделие 2 и сварной шов 3.

Сущность способа УЗ-контроля сварного шва изделия заключается в следующем.

Сканирование сварного шва изделия 2 осуществляют посредством непрерывного перемещения УЗ-преобразователя вдоль плоскости симметрии шва с поворотом оси УЗ-пучка в .плоскости, перпендикулярной плоскости, проходящей через нормали к поверхности ввода, и плоскости симметрии сварного шва с поперечным шагом сканирования, величина L которого возрастает по мере удаления от шва и определяется из выражения

де

L

Н - uL - А Р. 1 величина шага сканирования . при переходе от i-ro к (i + 1)-му шагу; высота сварного шва; угол ввода УЗ-пучка; ширина сварного шва; угол раствора диаграммы направленности УЗ-пучка в плоскости, нормальной к плоскости симметрии сварно го шва и плоскости ввода; порядковый номер поперечного шага сканирования (i О соответствует контролю корня шва).

При этом расстояние L ; от точки ввода УЗ-колебаний до границы сварного шва i-ro шага сканирования определяется из выражения

Li

По достижении преобразователем положения, при котором граница ближней зоны УЗ-пучка совпадает с границей сварного шва, величину лЬ по- перечного шага сканирования определяют из выражения

2 /cosj3,

где а - половина размера пьезопла- стины преобразователя при пересечении ее плоскостью, нормальной плоскости симметрии сварного шва и плоскости ввода;

Р - угол призмы преобразователя.

Поворот оси УЗ-пучка относительно плоскости, проходящей через нормали

к поверхности ввода, и плоскости симметрии сварного шва производят до максимального значения угла между осью УЗ-пучка и нормалью к плоскости симметрии сварного шва, проходящей через точку ввода, в обе стороны от этой нормали, определяемого из выражения

40 у. arccos

. 45

50

55

где J1. - максимальный угол поворота оси УЗ-пучка от нормали к плоскости симметрии сварного шва, проходящей через точку ввода, для i-re шага сканирования.

1 При достижении преобразователем положения, при котором точка ввода совпадает с границей сварного шва, максимальньй угол У поворота оси УЗ-пучка принимают равным 180 . Поворот УЗ-пучка осуществляют дискретно с шагом, углу 0Q, раствора диаграммы направленности У3 пучка в плоскости ввода при многократном перемещении преобразователя вдоль

сварного шва на одном и том же расстоянии L / от него.

Количество п . на расстоянии L- ется из выражения

проходов вдоль шва от него определяп, 2t.jQ.

В ходе сканирования .излучает УЗ- колебания и принимают эхо-импульсы, отраженнь е неоднородностями материала сварного шва. Параметры принятых УЗ-колебаний измеряют и определяют по ним качество контролируемого изделия.

Способ УЗ-контроля сварного шва изделия реализуют следующим образом

При контроле сварного шва 3, например , высотой Н 120 и шириной А 16 мм, УЗ-преобразователем 1, например, с углом ввода cL 40 , углом раствора диаграммы направленности в вертикальной плоскости

0в

10 , углом раствора диаграммы направленности в азимутальной плоско- 1сти Q 20 , размером пьезопласти- ны 2в 14 мм, углом призмы р 34° и расстоянием от точки ввода до гра-. ниць ближней зоны Cg 27 мм устанавливают преобразователь 1 от границы сварного шва 3 на расстоянии, соответствующем нулевому шдгу сканирования (i 0):

f H-tgdL- I

100 MM,

и разворачивают его акустическую ось относительно нормали к плоскости симметрии сварного шва 3 влево на угол 40 , определяемьй из выражения

бл

arccos

H-tgoL- I

H.tg(ci+.|5)

24°.

Перемещают преобразователь 1 вдоль сварного.шва 3 по всей его длине,излучают в ходе перемещения УЗ-коле- 50 бания, принимают отраженные УЗ-эхо- импульсы, измеряют их параметры и по ним определяют качество изделия 2, т.е. осуществляют дефектоскопию. Затем разворачивают акустическую ось 55

преобразователя 1 деляемый из выражения

на угол V

У

«fo-

298647

4, тель

fO

и опять перемещают преобразова- 1 вдоль шва, осуществляя дефектоскопию. Дискретный поворот акустической оси осуществляют до тех пор, пока не осуществлено перекрытие всего азимутального диапазона, определяемого как 2 68°.

После этого устанавливают преобразователь 1 от границы сварного шва 3 на расстоянии, соответствующем первому шагу сканирования (i 1):

„(Н tgd-- ).tp, (сЛ- |§)

L,

tg (ct

-)

2

70 мм,

и разворачивают его ось относительно нормали к- плоскости симметрии сварного шва 3 влево на угол Т , определяемый из выражения

най, , ен0в

25

. 30

35

40

45

5055

L, 17 ния

и вновь осуществляют дефектоскопию. . При достижении преобразователем 1 положения, при котором граница ближней зоны УЗ-пучка совпадает с границей сварного шва 3, чему соответствует

мм, т.е. пятый шаг сканирова- , все последующие шаги сканирования равны л1/ 2a/cos 17 мм. А при достижении преобразователем 1 положения, при котором точка ввода совпадает с границей сварного шва, чему соответствует L g О мм (шестой шаг сканирования), максимальный угол поворота оси УЗ-пучка принимают равным 180, т.е., начиная с этого шага, необходимо перекрывать азимутальный диапазон, равный 360,

чему соответствует п количество про2 у

ходов п 18.

При совпадении точки ввода УЗ-колебаний с центром &0. сварного шва 3 все операции, включающие сканирование, повторяются симметрично с противоположной стороны. Таким образом, прозвучивание сварного шва 3 при контроле каждого дефекта осуществляется при полном его охвате в азимутальной плоскости.

Формула изобретения

Способ ультразвукового контроля сварного шва изделия, заключающийся в тоМ( что осуществляют сканирование непрерьшным перемещением ультразвукового преобразователя вдоль плоскости симметрии сварного швэ с поворотом оси ультразвукового пучка относительно плоскости, проходящей через нормали к поверхности ввода и плоскости симметрии сварного шва, с поперечным шагом сканирования, величина которого возрастает по мере удаления от шва, излучают и принимают ультразвуковые колебания в ходе сканирования, измеряют параметры принятых колебаний и по ним определяют качество изделия, отличающийся тем, что, с целью повышения надежности контроля сварного шва со снятым валиком усиления, максимальный угол у поворота оси ультразвукового пучка от нормали к плоскости симметрии сварного шва, проходящей через точку ввода, в диапазоне положений преобразователя от положения, при котором ось ультразвукового пучКа пересекает корень сварного шва, до положения, при котором точка ввода совпадает с границей сварного шва, определяют из выра {кения

jj. arccos

(H-tRdL-A/2) tR (ll9B/2) 35 bL 2 х/совЭ,

H (dL.+ 6e /2)

максимальный угол поворота оси ультразвуково- О го пучка от нормали к плоскости симметрии : сварного шва, проходящей через точку ввода, для 1-го шага сканирования; 5

Н - высота сварного шва; А - ширина сварного шва; d. --угол ввода ультразвукового пучка;

9 - угол раствора диаграммы направленности ультразвукового пучка в плоскости, нормальной к плоскости симметрии сварного шва и плоскости ввода;

,1,2.., - порядковьй номер поперечного шага сканирования ( соответствует контролю корня шва) ,

продольное перемещение при каждом шаге осзпцествляют многократно с количеством N проходов шва по длине, определяемым из выражения

N 2Ji /0

25

30

где 6. - угол раствора диаграммы

направленности ультразвукового пуска в плоскости его ввода,

по достижении преобразователем положния, при котором граница ближней зоны ультразвукового пучка совпадает с границей сварного шва, величину с uL поперечного шага сканирования определяют из выражения

где а - половина размера пьезопластины преобразователя; |3 - угол призмы преобразователя, а по достижении преобразователем положения, при котором точка ввода совпадает с границей сварного шва, максимальный угол V поворота оси ультразвукового пучка принимают равным 1RO ,

9az.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1642846A1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ОБЪЕКТОВ ИЗ ТВЁРДЫХ МАТЕРИАЛОВ, УЛЬТРАЗВУКОВОЙ ВЫСОКОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) И АНТЕННАЯ РЕШЁТКА С ПРИМЕНЕНИЕМ СПОСОБА | 2017 |

|

RU2657325C1 |

| Способ бесконтактной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2722089C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШИРИНЫ СВАРНОГО ШВА ИЗДЕЛИЙ С КОНЦЕВЫМИ ДЕТАЛЯМИ | 1996 |

|

RU2115921C1 |

| Способ ультразвукового контроля изделий | 1989 |

|

SU1705735A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

Изобретение относится к области акустических методов неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии сварньгх швов. Целью изобретения является повьшение надежности контроля за счет выявления различным образом ориентированных дефектов путем выбора максим ального угла noBopo-fa оси УЗ-пучка в зависимости от расстояния между точкой ввода УЗ-колебаний и гра- ницей шва.В ходе сканирования непрерывно перемещают УЗ-преобразователь вдоль шва с поворотом оси УЗ-пучка и переменным поперечным шагом сканирования .Максимальный угол поворота определяют по порядковому номеру шага сканиро- вания, геометрическим параметран сварного шва, углу ввода УЗ-пучка и углу раствора диаграммы направленности УЗ-пучка в плоскости, нормальной к плоскости симметрии сварного шва и плоскости ввода. На каждом шаге сканирования осуществляют продольное перемещение многократно с количеством проходов, выбираемым по углу раствора диаграммы направленности УЗ-пучка в плоскости его ввода. 2 ил. (Л to со 00 О) 4:

| Приборы для неразрушающего контроля материалов и изделий | |||

| Справочник./ Под ред | |||

| В.В.Клюева | |||

| М.: Машиностроение, 1976, кн.2, с.231-232 | |||

| Гурвич А.К | |||

| и Кузьмина Л.И | |||

| Справочные диаграммы направленности искателей ультразвуковых дефектоскопов | |||

| - Киев: Техника, 1980, с.55-64. |

Авторы

Даты

1987-03-23—Публикация

1985-02-18—Подача