Изобретение относится к акустическим методам неразрушающего контроля с использованием отражения волн и может быть использовано при ультразвуковой (УЗ) дефектоскопии сварных соединений.

Целью изобретения является повышение производительности контроля за счет исключения использования нескольких преобразователей для прозвучивания всего сечения сварного соединения с равной чувствительностью.

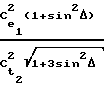

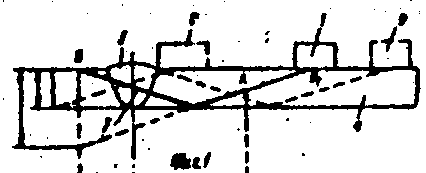

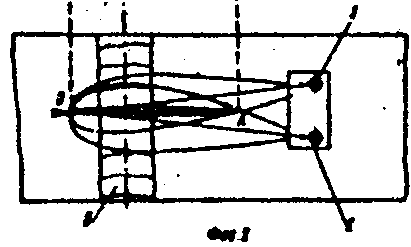

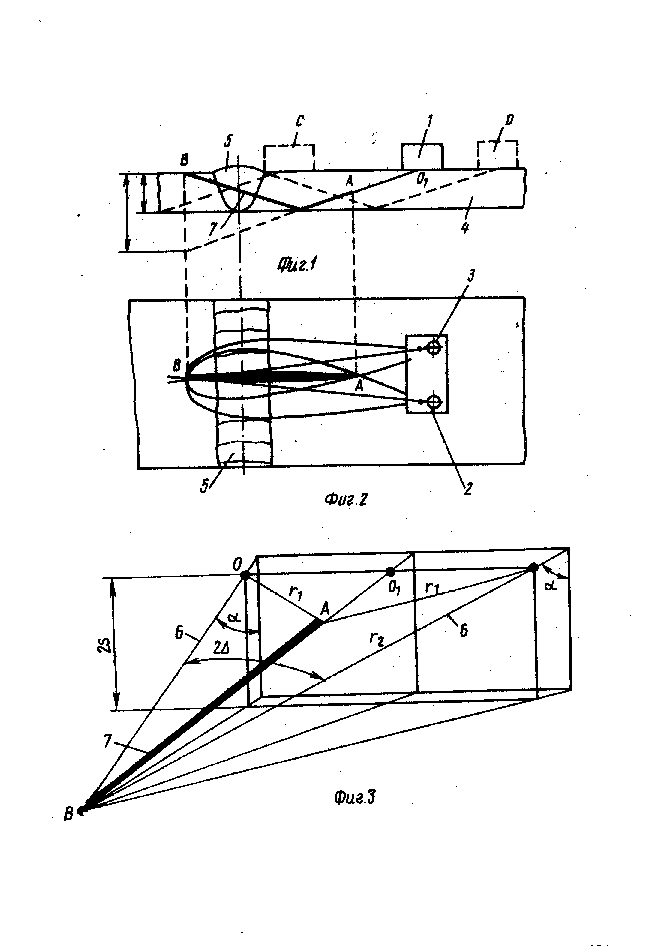

На фиг. 1 представлена схема УЗ-контроля сварного соединения; на фиг. 2 - то же, план; на фиг. 3 - схема формирования области равномерной чувствительности.

Позицией 1 обозначен раздельно-совмещенный УЗ-преобразователь с излучателем 2 и приемником 3, позицией 4 - сварное соединение со сварным швом 5, 6 - акустические оси излучателя 2 и приемника 3, 7 - область равномерной чувствительности.

Способ УЗ-контроля сварных соединение заключается в следующем.

На поверхности соединения размещают раздельно-совмещенный преобразователь, параметры которого удовлетворяют условию = exp

= exp  -0,14a2K

-0,14a2K 1-(cos2β+

1-(cos2β+  _ cos

_ cos , где r1, r2 - расстояние от точки ввода УЗ-колебаний в соединение до границ области равномерной чувствительности преобразователя;

, где r1, r2 - расстояние от точки ввода УЗ-колебаний в соединение до границ области равномерной чувствительности преобразователя;

rn' - путь вдоль акустической оси излучателя или приемника преобразователя до точки ввода;

β - угол призмы излучателя и приемника преобразователя;

a - радиус излучателя и приемника преобразователя;

К - волновое число;

Се1 - скорость распространения продольных УЗ-колебаний в материале призм преобразователя;

Сt2 - скорость распространения поперечных УЗ-колебаний в материале соединения;

Δ - половина угла между акустическими осями излучателя и приемника преобразователя;

α - угол ввода УЗ-колебаний.

С помощью преобразователя излучают импульсы УЗ-колебаний и принимают отраженные сварным соединением эхо-импульсы. Поверхность соединения сканируют преобразователем в продольном и поперечном направлениях и измеряют параметры принятых эхо-импульсов, по которым определяют дефектность соединения.

Способ УЗ-контроля сварных соединений реализуется следующим образом.

При контроле стыковых сварных швов 5 толщиной S, например S= 10 мм, поперечными УЗ-волнами область 7 равномерной чувствительности по толщине соединения 4 находится в пределах от точки А (S/2) до точки B (2S). Значения r1, r2 и rn', исходя из акустического тракта (фиг. 3) определяют как

r1 = 0.55  , r2 =

, r2 =  ,

,

r , где α - угол ввода УЗ-колебаний;

, где α - угол ввода УЗ-колебаний;

β - угол призмы преобразователя;

Ce1 - скорость распространения продольных УЗ-колебаний в материале призмы преобразователя;

Ct2 - скорость распространения поперечных УЗ-колебаний в материале соединения 4.

Зная ширину усиления шва 5, например, равную 12 мм, и его толщину S определяют необходимый угол α (угол ввода α = 65о, материал соединения 4 - ст. 20). Исходя из толщины S сварного шва определяют значение частоты f УЗ-колебаний f= 5 МГц. При этом учитывают требования, предъявляемые к диаграмме направленности, и учитываемые неравенством

15 мм . МГц ≅ af ≅ 30 мм . МГц, где а - радиус пьезопластин излучателя 2 и приемника 3 (а= 4 мм).

В данном примере

r1= 13,0 мм, r2= 47,3 мм,

rn'= 10 мм, β = 50о.

Затем рассчитывают отношение Ф1/Ф2 диаграмм направленности на границах области 7 из значений r1, r2 и rn' и из выражения: = exp

= exp  -0,14a2K

-0,14a2K 1-(cos2β+

1-(cos2β+  _ cos

_ cos , где К - волновое число,

, где К - волновое число,

Δ - половина угла между акустическими осями 6 излучателя 2 и приемника 3,

определяют значение Δ . Так как Ф1/Ф2= 0,479, получено значение Δ = 6о. Установив преобразователь 1 с такими параметрами по одну сторону сварного шва 5, излучают излучателем 2 импульсы УЗ-колебаний в соединение 4, принимают приемником 3 отраженные швом 5 эхо-импульсы, измеряют их параметры, например, с помощью УЗ-дефектоскопа УЗД-МВТУ и по амплитуде эхо-импульсов оценивают дефектность шва 5. Соединение 6 сканируют преобразователем по поперечно-продольной траектории между положениями С и D (фиг. 1). Дефекты в верхней части шва 5 обнаруживаются однократно отраженным лучом, а дефекты в корневой части шва 5 - прямым лучом.

Разница амплитуд эхо-импульсов от угловых отражателей в вершине и корне сварного шва не превышает 2 . . . 3 дБ.

Поскольку стало возможным сократить число преобразователей до одного, сокращается время, затрачиваемое на настройку, и уменьшается число проходов при сканировании.

Таким образом, вследствие достижения равномерной чувствительности по всей толщине шва в 2 раза повышается производительность УЗ-контроля сварных соединений.

(56) Авторское свидетельство СССР N 1000901, кл. G 01 N 29/04, 1980.

NDT International, N 10, 1976, p. 239-242.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1642846A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1986 |

|

SU1350608A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ МОНОЛИТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1568718A1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2158920C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| Способ ультразвукового контроля сварного шва изделия | 1985 |

|

SU1298647A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ ПАТРУБКА, ВЫСТУПАЮЩЕГО ВНУТРЬ ТРУБЫ ТРОЙНИКОВОГО СОЕДИНЕНИЯ, ЭХО-СИГНАЛОМ | 2014 |

|

RU2556316C1 |

| Способ ультразвукового контроля сварных швов с крупнодендритной структурой | 1987 |

|

SU1446560A1 |

Изобретение относится к акустическим методам неразрушающего контроля с использованием отражения волн. Целью изобретения является повышение производительности контроля за счет исключения использования нескольких преобразователей для прозвучивания всего сечения свраного соединения с равной чувствительностью. Исходя из параметров контролируемого соединения выбирают параметры раздельно-совмещенного преобразователя, в частности, величину угла между акустическими осями излучателя и приемника из условия равенства отношения диаграмм направленности на дальней и ближней границах области равномерной чувствительности отношению путей ультразвукового луча от излучателя или приемника до этих границ. Преобразователем излучают импульсы ультразвуковых колебаний в соединение, принимают отраженные соединением эхо-импульсы и осуществляют поперечно-продольное сканирование изделия. В ходе сканирования измеряют параметры принятых эхо-импульсов и по ним определяют качество изделия. 3 ил.

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ, заключающийся в том, что размещают на поверхности соединения наклонный раздельно-совмещенный преобразователь, посредством которого излучают импульсы ультразвуковых колебаний, принимают тем же преобразователем отраженные дефектом сварного соединения эхо-импульсы, осуществляют поперечно-продольное сканирование преобразователем поверхности соединения, измеряют в ходе сканирования параметры принятых эхо-импульсов и определяют по ним дефектность соединения, отличающийся тем, что, с целью повышения производительности контроля, параметры преобразователя выбирают удовлетворяющими условию = exp

= exp  -0,14a2K

-0,14a2K 1-(cos2β+

1-(cos2β+  _ cos

_ cos , ,

, ,

где r1 и r2 - расстояние от точки ввода ультразвуковых колебаний в соединение до границ области равномерной чувствительности преобразователя;

r

β - угол призмы излучателя и приемника преобразователя;

а - радиус излучателя и приемника преобразователя;

К - волновое число;

cl1 - скорость распространения продольных ультразвуковых колебаний в материале призм преобразователя;

ct2 - скорость распространения поперечных ультразвуковых колебаний в материале соединений;

Δ - половина угла между акустическими осями излучателя и приемника преобразователя;

α - угол ввода ультразвуковых колебаний.

Авторы

Даты

1994-04-30—Публикация

1989-02-22—Подача