Изобретение относится к акустическим методам неразрушающего контроля с использованием отражения волн и может быть использовано при ультразвуковой (УЗ) дефектоскопии сварных соединений.

Цель изобретения - повышение производительности и достоверности контроля за счет исключения операций поперечного сканирования сварного соединения и выравнивания чувствительности при прозвучивании всего сечения соединения.

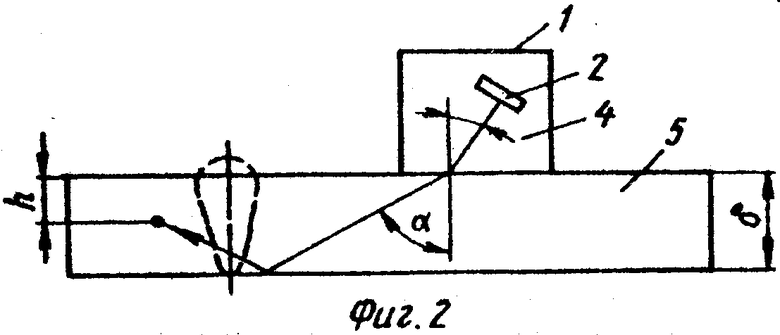

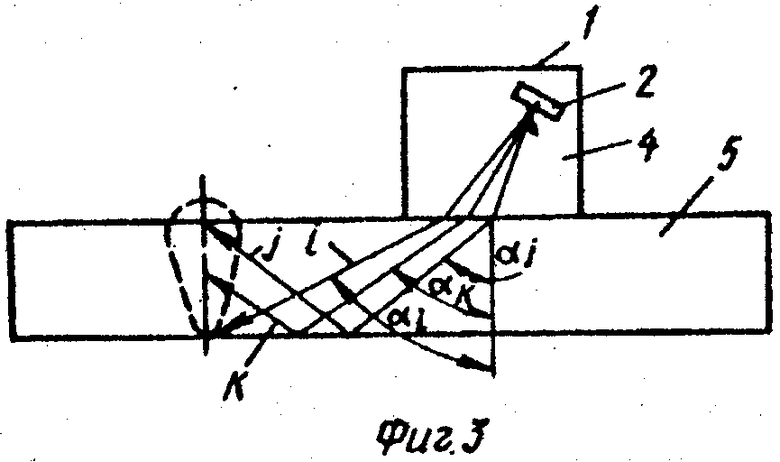

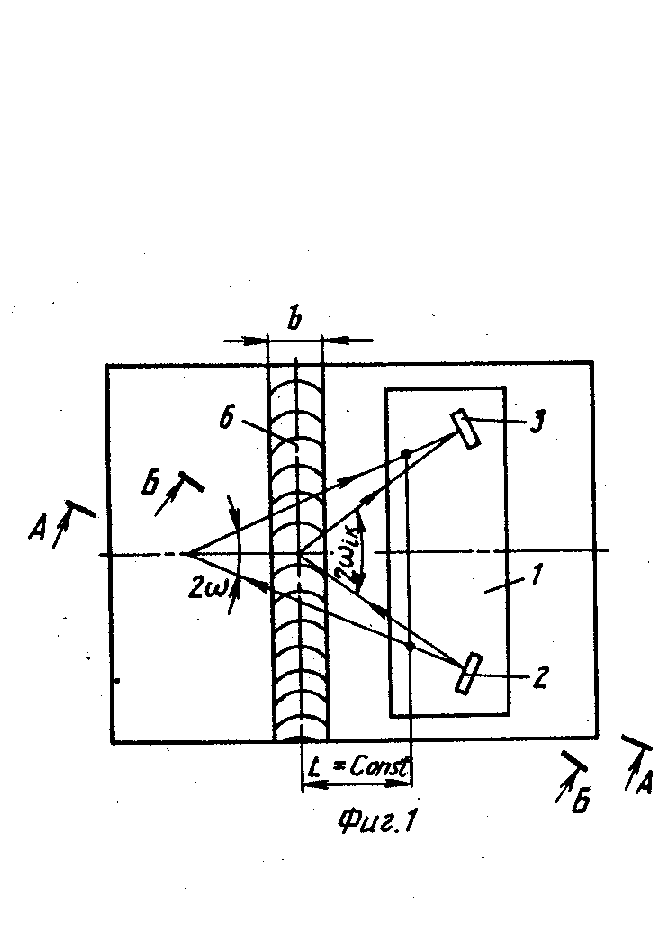

На фиг. 1 представлена схема УЗ-контроля сварных соединений; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Преобразователь 1 содержит излучатель 2, приемник 3 и призму 4.

Способ УЗ-контроля сварных соединений заключается в следующем.

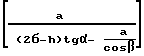

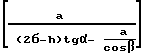

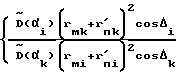

На поверхность соединения 5 устанавливают наклонный УЗ-раздельно-совмещенный преобразователь 1, с его помощью излучают импульсы УЗ-колебаний и принимают отраженные сварным швом эхо-импульсы. Преобразователь 1 перемещают вдоль оси шва и измеряют параметры принятых эхо-импульсов. По измеренным параметрам определяют дефектность соединения. Перед контролем производят выбор параметров преобразователя 1 и сканирования, удовлетворяющих условиям

90°>2ω>arctg (1)

(1)

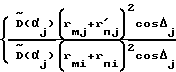

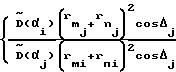

20 lg  exp ×→ (2)

exp ×→ (2)

→× [-0.28a2k2(sin2θi-sin2θj)] × exp [-2 x (νмrmi+νпrпi-νmrmj-→

→-νп-rпj)]  0,5

0,5 (3)

(3)

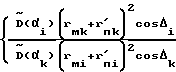

20 lg  exp ×→

exp ×→

→× [-0.28a2k2(sin2θjsin2θk)] × exp [-2 × (νмrmj+νпrпj-νmrmk-→ (4) где ω - проекция половины угла между акустическими осями излучателя и приемника преобразователя на плоскость ввода;

а - радиус излучателя и приемника преобразователя;

б - толщина контролируемого соединения;

h - глубина залегания фокуса преобразователя;

α - угол ввода УЗ-колебаний;

β - угол призмы преобразователя;

b - ширина усиления сварного шва;

L - расстояние от точек пересечения акустических осей излучателя и приемника преобразователя с плоскостью ввода до оси сварного шва;

-νп-rпk)]  3

3 - коэффициент прозрачности границы раздела "материал призмы преобразователя - материал соединения";

- коэффициент прозрачности границы раздела "материал призмы преобразователя - материал соединения";

rМ - путь УЗ-колебаний в соединении;

rП - путь УЗ-колебаний в призме преобразователя;

rп1 - путь УЗ-колебаний в призме преобразователя до мнимого источника;

Δ - половина угла между падающим и отраженным лучами на отражателе в сварном соединении;

К - волновое число;

θ - угол в призме преобразователя между центральным и боковым лучами;

νм , νп - коэффициент затухания УЗ-колебаний в материале соединения и призмы соответственно;

i, j, k - индексы, соответствующие боковым лучам диаграммы направленности, озвучивающим корневую, верхнюю и среднюю части сварного соединения.

Способ реализуется следующим образом.

Для контроля сварного соединения 5 толщиной б = 4,5 мм и шириной сварного шва b = 4 мм используют раздельно-совмещенный преобразователь 1 со следующими параметрами:

радиус пьезопластин излучателя 2 и приемника 3 а = 2,5 мм;

частота f = 5 МГц;

длина задержки призмы rп = 6 мм;

угол призмы β= 52о. Возможные значения угла ω определяют при решении неравенства (1)

90о > 2 ω > 70,2о Возможные значения расстояния L определяют при решении неравенства (2)

15,4 мм > L > 6,7 мм Затем проверяют выравнивание чувствительности пучка УЗ-колебаний, производя расчет численных значений левых частей неравенств (3) и (4) для возможных значений ω и L, принимая различные значения h.

Результаты расчета приведены в таблице.

Из данных таблицы видно, что неравенствам (3) и (4) удовлетворяют значения ω = = 37о, L = 11 мм, h = 2,25 мм. Фиксируют излучатель 2 и приемник 3 в преобразователе 1 и устанавливают последний на поверхность соединения 5 так, чтобы соблюдались выбранные параметры. Излучателем 2 излучают УЗ-колебания, а приемником 3 принимают эхо-импульсы. Сканируют соединение 5 преобразователем 1 с сохранением постоянного расстояния L до оси 6 и измеряют параметры принятых эхо-импульсов, например, УЗ-дефектоскопом УД-IIПУ. По амплитуде эхо-импульсов оценивают дефектность соединения 5.

Выравнивание чувствительности в пределах 3 дБ при одновременном прозвучивании всего сечения сварного соединения позволяют исключить необходимость поперечного сканирования и изменение чувствительности приемного тракта при прозвучивании различных участков по высоте соединения, в результате чего в 3-5 раз повышается производительность контроля. Одновременно достоверность контроля повышается с 80 до 95% . (56) Авторское свидетельство СССР N 1604002, кл. G 01 N 29/10, 29/24, 1989.

Авторское свидетельство СССР N 1000901, кл. G 01 N 29/04, 1980.

Авторское свидетельство СССР N 1027607, кл. G 01 N 29/04, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1986 |

|

SU1350608A1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ АЛЮМИНОТЕРМИТНОГО СВАРНОГО СОЕДИНЕНИЯ РЕЛЬСОВ | 2016 |

|

RU2643866C1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Способ ультразвукового контроля сварного шва изделия | 1985 |

|

SU1298647A1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

Изобретение относится к акустическим методам неразрушающего контроля с использованием отражения волн. Целью изобретения является повышение производительности и достоверности контроля за счет исключения операций поперечного сканирования сварного соединения и выравнивания чувствительности при прозвучивании всего сечения соединения. Параметры раздельно-совмещенного преобразователя и сканирования, в частности угол между акустическими осями излучателя и приемника, расстояние от точки ввода до оси сварного соединения и глубину залегания фокуса преобразователя выбирают из условия прозвучивания всего сечения соединения областью равномерной чувствительности ультразвукового пучка. Преобразователь устанавливают на поверхность соединения и перемещают вдоль оси последнего. В ходе сканирования излучают импульсы колебаний, принимают эхо-импульсы, измеряют их параметры и оценивают по ним дефектность соединения. Центральные лучи излучателя и приемника пересекаются внутри соединения за его осью, а боковые лучи падают в корень и вершину соединения. 3 ил.

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ, заключающийся в том, что размещают на поверхности соединения наклонный раздельно совмещенный преобразователь, с помощью которого излучают импульсы ультразвуковых колебаний, принимают преобразователем отраженные сварным соединением эхо-импульсы, перемещают преобразователь вдоль сварного шва, измеряют в ходе перемещения параметры принятых эхо-импульсов и определяют по ним дефектность соединения, отличающийся тем, что, с целью повышения производительности и достоверности контроля, параметры преобразователя и сканирования выбирают из условия

90° > 2ω > arctg (1)

(1)

(2б-h)tgα cosω -b/2 > L > a sinω +

sinω +  +

+  (2)

(2)

20 lg  exp ×→

exp ×→

→× [-0.28a2k2(sin2θj-sin2θj)] × exp [-2 x (νмrmi+νпrпi-νmrmj-→ (3)

→-νп-rпj)]  ≅

≅  0,5

0,5

20 lg  exp ×→

exp ×→

→× [-0.28a2k2(sin2θjsin2θk)] × exp [-2 × (νмrmj+νпrпi-νmrmk-→ (4)

-νп·rпk)]  ≅

≅  3

3

где ω - проекция половины угла между акустическими осями излучателя и приемника преобразователя на плоскость ввода;

а - радиус излучателя и приемника преобразователя;

б - толщина контролируемого соединения;

h - глубина залегания фокуса преобразователя;

α - угол ввода ультразвуковых колебаний;

β - угол призмы преобразователя;

b - ширина усиления сварного шва;

L - расстояние от точек пересечения акустических осей излучателя и приемника преобразователя с плоскостью ввода до оси сварного шва;

D(α) - коэффициент прозрачности границы раздела "материал призмы преобразователя - материал соединения";

rm - путь ультразвуковых колебаний в соединении;

r - путь ультразвуковых колебаний в призме преобразователя до мнимого источника;

- путь ультразвуковых колебаний в призме преобразователя до мнимого источника;

rn - путь ультразвуковых колебаний в призме преобразователя;

Δs - половина угла между падающим и отраженным лучами на отражателе в сварном соединении;

k - волновое число;

θ - угол в призме преобразователя между центральным и боковым лучами;

νм , νп - коэффициент затухания колебаний в материале соединения и призмы, соответственно;

i, j, k - индексы, соответствующие боковым лучам диаграммы направленности, озвучивающим корневую, верхнюю и среднюю части сварного соединения.

Авторы

Даты

1994-04-30—Публикация

1989-02-27—Подача