1

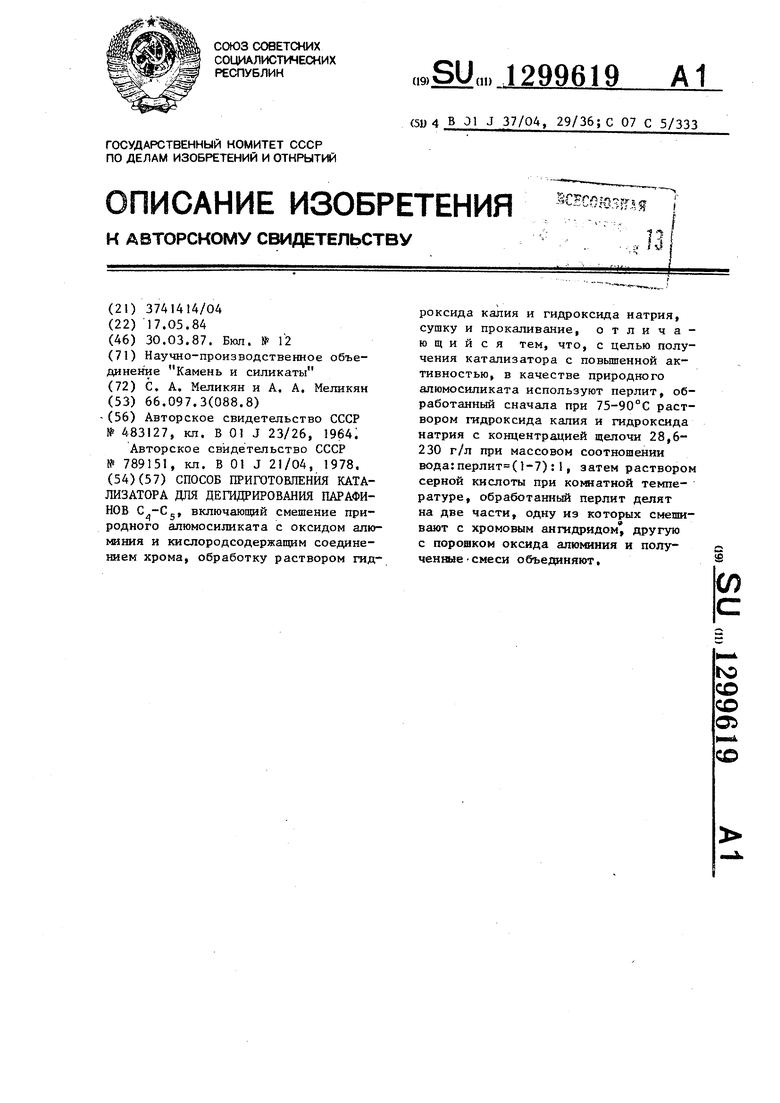

Изобретение относится к способам приготовления катализаторов для дегидрирования парафинов .

Целью изобретения является получение катализатора с повышенной ак- тивностью за счет использования природного алюмосиликата - перлита и новой последовательности стадий его обработки.

Пример ,В5л воды раство ряют 0,8 кг гидроксида калия и 0,35 к гидроксида натрия. Полученным раствором обрабатывают 3 кг перлитовой породы при постоянном перемешивании в течение 3 ч при 90°С, Концентрация щелочи составляет 230 г/л воды, соотношение вода:перлит 1,66 л/кг.

Затем постепенно в охлажденную массу добавляют 2 л 15%-ного раствора серной кислоты и перемешивание продолжают в течение 1 ч.

Суспензию фильтруют, осадок делят на две равные части. В одну порцию добавляют 19,43 кг сухого порошка оксида алюминия, а в другую -5,81 кг хромового ангидрида. Обе смеси в отдельности тщательно растирают, а затем смешивают, продолжая растирание. Полученную массу подсушивают, гранулируют и прокаливают при 400 С в течение 4 ч.

Пример 2. Катализатор готовят по примеру 1. Количество щелочей составляет 0,7 кг гидроксида калия и 0,3 кг гидроксида натрия, 5 кг пер литовой породы обрабатывают при 75°С в течение 5 ч. Концентрация щелочи составляет 200 г/л воды, соотношение вода:перлит 1 л/кг. Затем после охлаждения массы постепенно при перемешивании добавляют 3 л 15%-ного раствора серной кислоты и перемешивание продолжают 1 ч. Добавляют 25,2 кг оксида алюминия, 6,56 кг хромового ангидрида. Прокалку полученной массы проводят при 550 С в течение 3 ч.

Пример 3. Катализатор готовят по примеру 1, обрабатывая 2 кг перлитовой породы раствором, содержащим 0,4 кг гидроксида калия и 0,15 кг гидроксида натрия при ВО С в течение 6 ч.

Концентрация щелочи 110 г/л воды, соотношение вода:перлит 2,5. Затем в полученную массу после охлаж дения при постоянном перемешивании добавляют 1,5 л 15%-ного раствора серной кислоты и продолжают переме

5

0

5

96

0

35

0

45

19-2

шивание в течение 1 ч. Полученную суспензию фильтруют, осадок промывают 2 л горячей воды () и делят на две равные порции. В одну порцию добавляют 13,67 кг сухого порошка оксида алюминия, в другую 2,66 кг хромового aнп дpидa. Обе порции в отдельности тщательно растирают, а затем смешивают вместе, продолжая растирание. Полученную массу подсушивают, гранулируют и прокаливают при 500°С в течение 3 ч.

Пример 4. В 35 л воды растворяют 0,7 кг гидроксида калия и 0,3 кг гидроксида натрия. В приготовленном растворе щелочей обрабатывают 5 кг перлитовой породы при 90°С и постоянном перемешивании в течение 7 ч, концентрация щелочи 28,6 г/л вод1з1, соотношение вода: перлит 7. Затем в охлажденную массу постепенно при перемешивании добавляют 3 л 15%-ного раствора серной кислоты. Гомогенизацию продолжают 1 ч. Массу фильтруют и осадок делят на две равные порции. В одну порцию добавляют 25,64 кг оксида алюминия, в другую - 6,58 кг хромового ангидрида. Смеси в отдельности доводят до однородного состояния, а затем смешивают и снова растирают. Полученную массу подсушивают, гранулируют и прокаливают при 550°С в течение 4 ч.

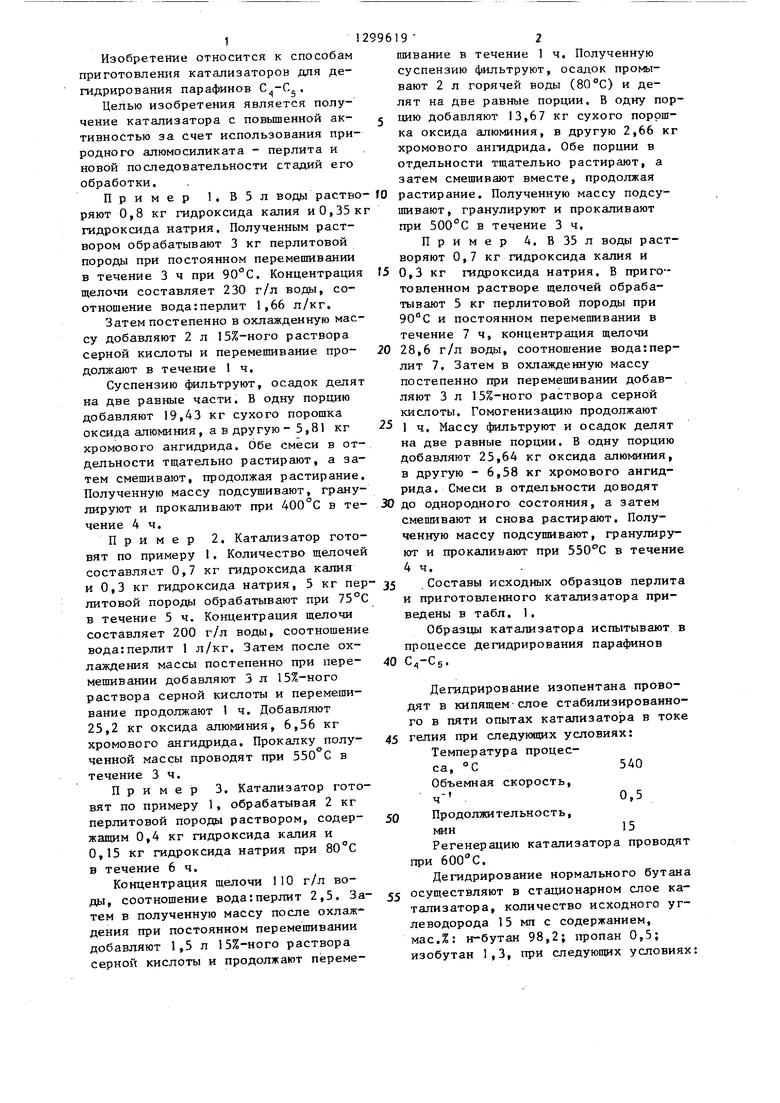

Составы исходных образцов перлита и приготовленного катализатора приведены в табл. 1.

Образцы катализатора испытывают в процессе деп1дрирования парафинов C.-Cg.

Дегидрирование изопентана проводят в кипящем слое стабилизированного в пяти опытах катализатора в токе гелия при спедукнцих условиях:

Температура процесса, С

Объемная скорость,

-1

540

0

5

ч .0,5

Продолжительность, ьмн15

Регенерацию катализатора проводят при .

Дегидрирование нормального бутана осуществляют в стационарном слое катализатора, количество исходного углеводорода 15 МП с содержанием, мас.%: н-бутан 98,2; пропан 0,5; изобутан 1,3, при следующих условиях:

Температура процесса, С 550 Объемная скорость, ч 240 Продолжительность, мин 40 На той же установке проводят де- с гидрирование изобутана.

2996194

пан 2,5. Процесс проводят при , объемной скорости 240 ч и продолжительности 40 мин.

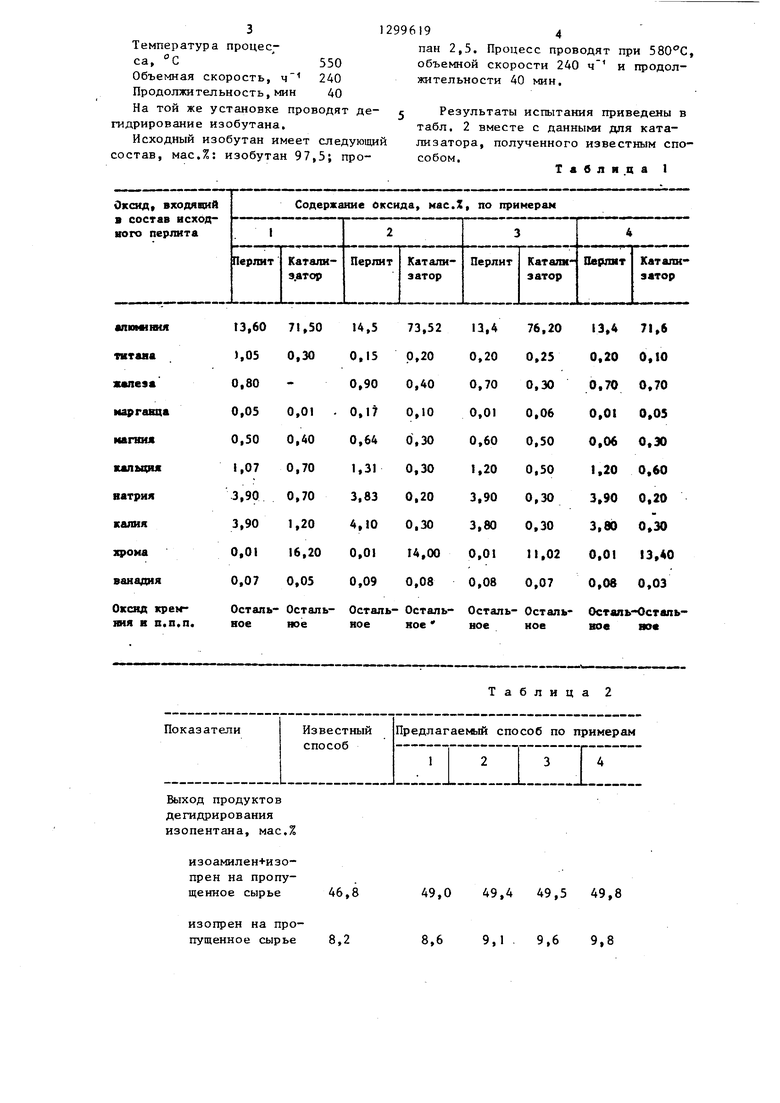

Результаты испытания приведены в табл. 2 вместе с данными для ката- Исходный изобутан имеет следующий лизатора, полученного известным спо- состав, мас.%: изобутан 97,5; про-собом.

Таблица 1

Оксид, входящий в состав исходного перлита

я

а

etr- .п.п.

13,60

),05

0,80

0,05

0,50

1,07

3,90

3,90

0,01

0,07

Остальное

71,50 0,30

0,01

О,АО

0,70

0,70

1,20

16,20

0,05

Остальное

14.5 0,15 0,90 0,17 0,64 1.31 3,83 4,10 0,01 0,09

Остальное

Выход продуктов де гидрир ов ания изопентана, мас.%

изоамилен+изо- прен на пропущенное сырье

изопрен на пропущенное сырье

с

2996194

пан 2,5. Процесс проводят объемной скорости 240 ч жительности 40 мин.

13,4 0,20 0,70 0,01 0,60

1,20 3,90 3,80 0,01 0,08

Остальное

76,20

0,23

0,30

0,06

0,50

0,50

0,30

0,30

11,02

0,07

Остальное

13,471,6

0,200,10

0,700,70

0,010,05

0,060,30

1,200,60

3,900,20

3,800,30

0,0113,40

0,0в0,03

Остапь-Остальновнос

Таблица 2

49,0 49,4 49,5 49,8

8,69,1 . 9,6 9,8

изо амилен+изо- прен на разложенное сырье

углеводороды С-С,

Конверсия, мас,%

Выход продуктов дегидрирования н-бу- тана, мас,%

н-бутилен+дивинил на пропущенное сырье

дивинил на пропущенное сырье

н-бутилен+дивинил на разложенное сырье

изобутан+изобу- тилен

углеводороды С-С Конверсия, мас.%

Выход продуктов дегидрирования изобута на, мас.%

изобутилен на пропущенное сырье

изобутилен на разложенное сырье

углеводороды

-s

6,4

Конверсия, мас,%63,2

Продолжение табл.2

82,7 83,1 83,2 83,4

9,0 59,2

8,5 8,4 8,2 59,4 59,5 59,7

48,8 3,0

49,1 48,8 -49,9 3,3 3,4 3,8

90,8 90,4 90,5 91,0

59,560,059,259,8

92,293,393,393,2

7,27,07,37,2

64,564,363,464,2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| Способ получения комплексного удобрения | 1988 |

|

SU1692970A1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| Способ получения комплексного удобрения | 1988 |

|

SU1692975A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1989 |

|

RU1736034C |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, ПРОЦЕСС ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2256499C1 |

| Катализатор для дегидрирования парафиновых углеводородов | 1978 |

|

SU789151A1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2391134C2 |

| Способ получения цеолита типа широкопористого морденита | 1986 |

|

SU1407904A1 |

Авторы

Даты

1987-03-30—Публикация

1984-05-17—Подача