Изобретение относится к области получения олефиновых или диолефиновых углеводородов дегидрированием соответствующих парафиновых С3-С5 углеводородов и может найти применение в химической и нефтехимической промышленности.

Известен способ получения олефиновых углеводородов дегидрированием в присутствии катализатора состава, мас.%: Сr2O3 - 10,0-30,0; ZnO - 30,0-45,0; Аl2О3 - остальное [Пат. РФ №2178398, С 07 С 5/333, 1999]. В качестве носителя используют микросферические гранулы на основе алюмоцинковой шпинели. Максимальная производительность в данном процессе, определяемая произведением конверсии на селективность, составляет 52,4% от исходного изобутана при объемной скорости изобутана 400 ч-1 и температуре 590° С.

Известен процесс дегидрирования парафиновых углеводородов в присутствии хромсодержащего катализатора состава, мас.%: Сr2О3 - 10,0-20,0; В2О3 - 1,0-1,5; Ме2O - 0,5-2,5; SiO2 - 0,5-2,0; Аl2О3 - остальное, где: Me - щелочной металл. В качестве носителя для катализатора используют микросферический оксид алюминия на основе гамма-, дельта-, тета-модификаций в различных соотношениях. Максимальный выход продукта (изобутена) составляет 51,7% при объемной скорости изобутана 400 ч-1 и температуре 574° С [Пат. РФ №2156233, С 07 С 5/333, 2000].

Описанные выше процессы осуществляют в псевдоожиженном слое.

Наиболее близким к предлагаемому является катализатор процесса дегидрирования в неподвижном слое состава, мас.%: Сr2O3 - 15,0-25,0; Me (щелочной металл) ≤ 0,5; Аl2O3 - остальное [Пат. Великобритании №2162082, B 01 J 23/26, 21/04, 1985]. В качестве носителя для катализатора используют гранулы Аl2О3 размером ~3 мм, кажущейся плотностью 1,36 г/см3, истинной плотностью 3,53 г/см3, насыпной плотностью 0,836 г/см3, общим объемом пор 0,435 см3/г, средним размером пор 11 нм. Максимальная производительность по изобутену составляет 59,5% при объемной скорости изобутена 367 ч-1 и температуре 620° С. Недостатком известного катализатора является отсутствие (или малое количество) в носителе пор большого (>100 нм) размера - 1,5% от общего объема открытых пор, определяемого из разности обратных величин кажущейся и истинной плотности гранул носителя [Кинетика и катализ, 2000, т.41, в.6, с.904]. Отсутствие пор большого размера отражается и в очень низком среднем размере пор (таблица 1), что приводит к диффузионному торможению газообразных реагентов и продуктов реакции. Последнее обуславливает снижение производительности катализатора и ухудшение характеристик процесса дегидрирования углеводородов в целом. Отсутствие металла в составе носителя может приводить к локальным перегревам и большему закоксовыванию катализатора.

Увеличение пор большого размера в гранулах носителя возможно при добавлении в пасту-экструдат или порошкообразную шихту частиц большого размера либо частиц, выгораемых при прокаливании добавок. Однако это, как правило, приводит к значительному снижению механической прочности и снижению кажущейся плотности гранул. Последняя величина обычно кореллирует с насыпной плотностью гранул и обуславливает эффективность работы единицы объема реакционного пространства, что является принципиально важным при замене одного катализатора на другой.

Изобретение решает задачу повышения эффективности процесса дегидрирования олефиновых углеводородов за счет использования катализатора на основе носителя, имеющего достаточно большую долю пор большого размера при сохранении высокой кажущейся прочности гранул. При этом задачей также является сохранение высокой активности катализатора за счет высокой удельной поверхности носителя для увеличения диспергирования активного компонента при его нанесении методом пропитки, а также увеличение теплопроводности гранул катализатора за счет наличия частиц металла в носителе.

Задача решается тем, что:

а) керамическая матрица, обеспечивающая механическую прочность носителя, имеет высокую удельную поверхность;

б) материал, диспергированный по керамической матрице носителя, не имеет высокой удельной поверхности и представляет собой металлический алюминий. При этом при общем объеме открытых пор носителя 0,10-0,88 см3/г доля макропор размером более 0,1 мкм составляет, об.%: 10,0-88,5.

Катализатор, приготовленный с использованием указанного выше носителя, содержит оксид хрома с добавками щелочного металла, предпочтительно натрия либо натрия и оксида церия.

Задача решается также способом приготовления катализатора для процесса дегидрирования.

Для приготовления катализатора, содержащего оксиды хрома и алюминия, в прототипе [Пат. Великобритании №2162082, B 01 J 23/26, 21/04, 1985] носитель на основе оксида алюминия пропитывают растворами, содержащими соединения хрома и щелочного металла, с последующей сушкой и прокаливанием.

В предлагаемом способе в качестве носителя используют композицию, содержащую оксид алюминия и алюминий, с параметрами пористой структуры, описанными выше, которую пропитывают растворами соединений хрома и натрия либо хрома, натрия и церия. Носитель синтезируют из порошкообразной шихты, включающей порошкообразный алюминий и склеивающий компонент - продукт термохимической активации тригидроксида алюминия (ТХА) в количестве 1,0-99,0 мас.%. Шихту засыпают в специальную пресс-форму, проницаемую для паров воды. Пресс-форму с шихтой обрабатывают в гидротермальных условиях. После гидротермальной обработки полученный гранулированный продукт извлекают из пресс-формы, сушат и прокаливают. Полученный носитель содержит как оксиды алюминия гамма-, эта-, тэта- и других модификаций, так и алюминий, оставшийся неокисленным после гидротермальной обработки и прокаливания. Доля пор диаметром более 0,1 мкм составляет 11,0-87,5 об.% от общего объема пор носителя.

Продукт ТХА, используемый для приготовления шихты, получают дегидратацией в условиях импульсного нагрева технического гидрата глинозема - гидраргиллита Аl(ОН)3 [Золотовский Б.П., Буянов Р.А., Балашов В.А., Криворучко О.П.// Научные основы приготовления катализаторов. Сборник научных трудов. Новосибирск; Ин-т катализа СО РАН. 1990. С.108]. Получаемый таким образом продукт ТХА находится в аморфном состоянии и имеет состав Аl2О3·nН2O, где 0,25<n<2,0. Продукт обладает высокой реакционной способностью и легко гидратируется в присутствии водной или парофазной среды с образованием гидроксида алюминия псевдобемитной структуры АlООН. Введение продукта ТХА в шихту обеспечивает дополнительную прочность и высокую удельную поверхность гранул. Алюминий при частичном окислении в гидротермальных условиях обеспечивает уплотнение гранул при сохранении высокой доли макропор и повышение их теплопроводности.

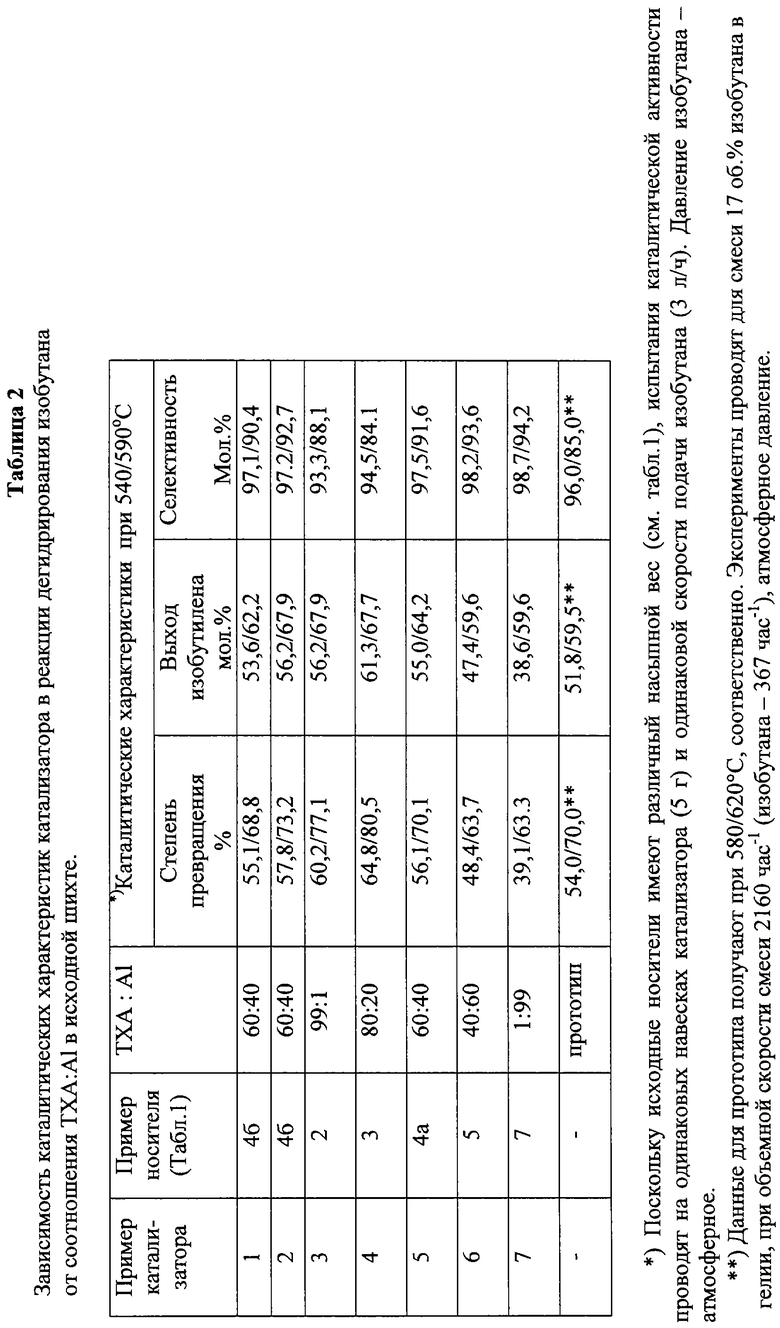

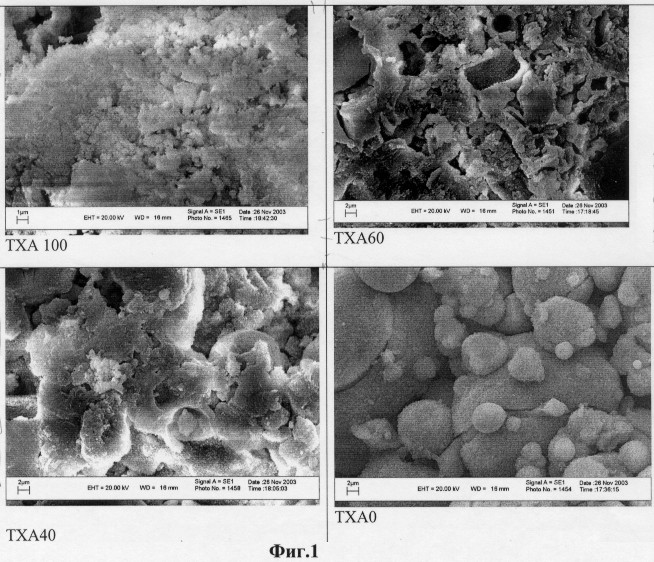

Свойства полученных носителей приведены в таблице 1. Истинную плотность предварительно размолотых гранул определяют пикнометрическим способом. Объем пор размером менее 100 нм и удельную поверхность определяют из изотерм-адсорбции азота. Для сравнения приведены свойства носителя на основе оксида алюминия из прототипа [Пат. Великобритании №2162082, B 01 J 23/26, 21/04, 1985]. Как видно из таблицы 1, по сравнению с чистыми продуктом ТХА и алюминием доля макропор у носителей, полученных смешением, меньше. Однако удельная поверхность и кажущаяся плотность гранул у носителей, полученных смешением, как правило, возрастает. Это отражается в немонотонном изменении насыпной плотности гранул. Оптимальными по величине удельной поверхности и кажущейся плотности являются составы, содержащие 40-80 мас.% продукта ТХА в исходной шихте. Качественно наличие большого количества пор размером 1-10 мкм иллюстрируется Фиг.1.

Приготовленный по описанной выше методике носитель прокаливают в токе воздуха при температурах 600-1000° С, предпочтительно 700-800° С, в течение 2-10 ч, предпочтительно 4-6 ч, и используют для приготовления нанесенного оксиднохромового катализатора. Катализатор готовят путем пропитки гранул носителя водным раствором СrО3 по влагоемкости носителя. Концентрацию хромовой кислоты в растворе рассчитывают из необходимости получения в готовом прокаленном катализаторе 12-25 маc.%, предпочтительно 18-20 маc.%, Сr2О3. Одновременно с хромовой кислотой в пропиточный раствор вводят растворимые соли модифицирующих добавок: натрия и цезия. Содержание добавок в пересчете на оксиды составляет, мас.%: 0.2-1.0 Na2O, 0.1-2.0 СеO2.

После пропитки катализатор сушат на воздухе при комнатной температуре в течение 12 ч, затем при 110° С в течение 6 ч и прокаливают на воздухе при 600-800° С в течение 4-6 ч. Подъем температуры до окончательной температуры прокаливания проводят при ступенчатой выдержке в течение 1-2 ч при 400° С.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Катализатор готовят путем пропитки 70 г носителя 46 (таблица 1) с исходным соотношением компонентов ТХА:Аl=60:40 (мас.%) 40 мл водного раствора, содержащего 20,1 г СrО3 и 1,035 г NaNO3. Образец сушат на воздухе при комнатной температуре 12 ч, затем в термошкафу при 110° С 6 ч и прокаливают при 400° С 1 ч и при 700° С 4 ч.

Пример 2. Катализатор готовят по примеру 1, но дополнительно в пропиточный раствор добавляют 2.181 г Се(NО)3·6Н2О.

Пример 3. Катализатор готовят по примеру 2, но используют носитель 2 (таблица 1) с исходным соотношением ТХА:Аl=99:1 (мас.%).

Пример 4. Катализатор готовят по примеру 2, но используют носитель 3 (таблица 1) с исходным соотношением ТХА:Аl=80:20 (мас.%).

Пример 5. Катализатор готовят по примеру 2, но используют носитель 4а (таблица 1) с исходным соотношением ТХА:Аl=60:40 (мас.%).

Пример 6. Катализатор готовят по примеру 2, но используют носитель 5 (таблица 1) с исходным соотношением ТХА:Аl=40:60 (мас.%).

Пример 7. Катализатор готовят по примеру 2, но используют носитель 7 (таблица 1) с исходным соотношением ТХА:Аl=1:99 (мас.%).

Катализатор испытывают в реакциях дегидрирования пропана, изобутана и н-бутана при температуре от 540 до 620° С. Процесс дегидрирования осуществляют в проточном кварцевом реакторе в стационарном слое катализатора с размером фракции 2,5-3,5 мм. Гранулы катализатора равномерно смешивают с гранулами кварца того же размера в соотношении катализатор:кварц=1:1. Испытания проводят как при атмосферном, так и пониженном парциальном давлении дегидрируемого углеводорода. Снижение парциального давления углеводорода проводят за счет его разбавления гелием. Газовую объемную скорость подачи углеводорода варьируют в пределах от 150 до 1200 ч-1. Процесс проводят циклами в следующей последовательности: дегидрирование - 12 мин, продувка инертным газом - 10 мин, регенерация воздухом - 15 мин, продувка инертным газом - 10 мин, и далее цикл повторяют. Степень превращения, выход олефина на пропущенный и разложенный (селективность) углеводород оценивают путем газохроматографического анализа пробы, отбираемой через десять минут после начала дегидрирования.

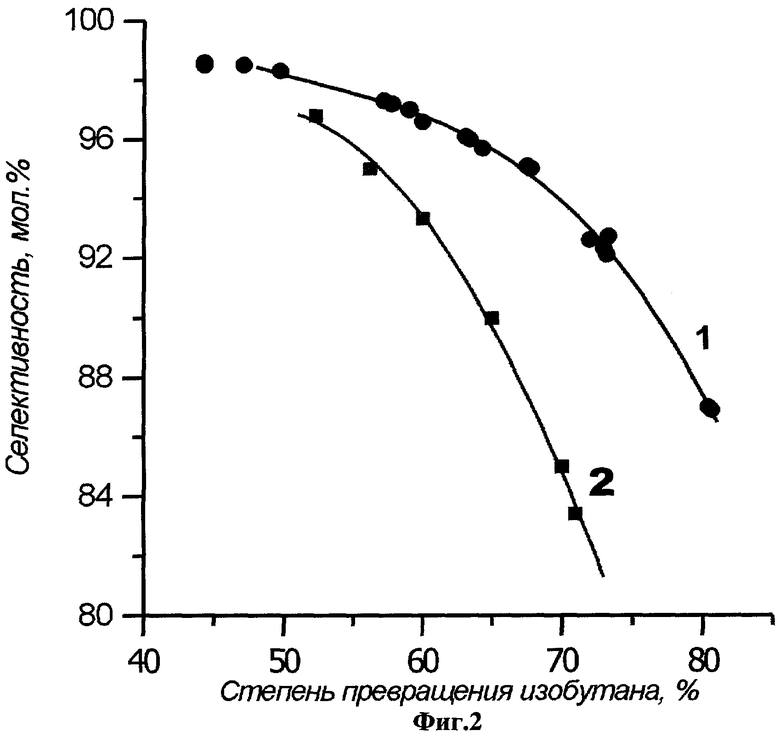

На Фиг.2 и в таблицах 2-4 представлены данные по каталитическим свойствам катализаторов, приготовленных по примерам 1-7 в реакциях дегидрирования изобутана, пропана и н-бутана.

На Фиг.2 представлена зависимость селективности по изобутилену от степени превращения изобутана для заявляемого катализатора на носителе из алюмооксидного керамета (1) и прототипа (2). 1 - пример 2 (носитель 4б, ТХА:Аl=60:40 мас.%, таблица 1).

Результаты испытаний показывают, что в реакции дегидрирования изобутана при сопоставимых температурах (580-590° С) предлагаемый в настоящем изобретении катализатор обладает существенно большей активностью и селективностью по сравнению с катализатором, взятым в качестве прототипа. Максимальный выход продукта у предлагаемого катализатора и процесса на его основе (67,7%) существенно превышает максимальный выход продукта у прототипа (59,5%). Выход изобутена превышает выход продукта у прототипа во всем исследованном интервале степеней превращения изобутана. В реакции дегидрирования пропана при близких условиях испытаний предлагаемый нами катализатор имеет выход пропилена 47,4% (610° С, 600 ч-1, таблица 3), в то время как у ближайшего аналога выход - 35,3% (620° С, 600 ч-1) [Пат. РФ №2178398, С 07 С 5/333, 1999].

Характеристики носителя.

Дегидрирование пропана на Cr2О3/Аl2О3-Аl катализаторе (пример 2, носитель 4б, соотношение в шихте ТХА:Аl=60:40 мас. %, таблица 1) при различных температурах и разбавлениях инертным газом.

Дегидрирование н-бутана на Сr2О3/Аl2О3 катализаторе (пример 2, носитель 4б, соотношение в шихте ТХА:Аl=60:40 мас. %, таблица 1) при различных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2257261C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2391134C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325227C1 |

Изобретение относится к процессу получения олефиновых или диолефиновых углеводородов дегидрированием соответствующих парафиновых С3-С5 углеводородов и может найти применение в химической и нефтехимической промышленности. Описан катализатор для процесса дегидрирования углеводородов, содержащий в своем составе оксид хрома, щелочной металл, нанесенные на носитель, носитель представляет собой композитный материал, включающий оксид алюминия и алюминий, при этом доля пор размером более 0,1 мкм в общем объеме открытых пор носителя, равном 0,10-0,88 см3/г носителя, составляет 10,0-88,5%. Описан способ приготовления катализатора, содержащего оксид хрома, оксид алюминия, включающий обработку носителя раствором соединений хрома и раствором модифицирующего металла, предпочтительно натрия или натрия и церия, в качестве носителя используют пористый композитный материал, содержащий оксид алюминия и алюминий, полученный из продукта термохимической активации гидраргиллита, представляющего собой аморфное соединение Al2O3·nH2O, где: 0,25<n<2,0, добавляемого в гомогенную массу в количестве 1,0-99,0 мас.%, а в качестве дополнительного материала используют порошкообразный металлический алюминий, который частично окисляется на стадиях гидротермальной обработки и прокаливания. Описан процесс дегидрирования углеводородов с использованием упомянутого выше катализатора. Технический эффект - повышение активности и селективности катализатора. 3 с.п. ф-лы, 4 табл., 2 ил.

| ПРОИЗВОДНЫЕ ПАКЛИТАКСЕЛА, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ТОРМОЖЕНИЯ РОСТА ОПУХОЛИ | 1996 |

|

RU2162082C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| Гидромеханический волновой генератор | 1980 |

|

SU885654A1 |

| US 5210358 А, 11.05.1993. | |||

Авторы

Даты

2005-07-20—Публикация

2004-05-17—Подача