Изобретение относится к литейному производству, в частности к сушк литейных форм и стержней.

Цель изобретения - повышение качества сушки за счет предотвраш,ения растрескивания поверхностных слоев формы, а также повышение производительности сушил.

Пример. Литейные формы толщиной 300 мм сушатся в камерном сушиле периодического действия. Отопление - продуктами сжигания природного газа с подачей части дымовых газов на рециркуляцию. Температура дымовых газов на входе в печь 450 С.

Процесс сушки по данному режиму осуществляется 8 ч. Затем, после отключения рециркулята, в дымовые газы через распьшительные сопла впрыскивается вода с удельным расходом 0,8 кг/м в течение 2 ч и процесс сушки осуществляется увлажненными газами. Температура сушильного агента на входе в рабочую камеру печи также составляет 450 С. Оставшиеся 1-2 ч процесс сушки осуществляется продуктами сжигания природного газа с добавлением части дымовых газов на рециркуляцию.

Периодическое увлажнение сушильного агента путем впрыскивания воды в горячие дымовые газы позволяет замедлить испарение влаги с поверхнос сохнущего материала без изменения скорости испарения с глубинных слоев, уменьшить перепад- влагосодержани по сечению, и тем самым обеспечить равномерную усадку формы или ст-ерж- ня, что позволяет повысить качество сушки за счет сокращения образования поверхностных трещин и производительность сушила,

В начальный период сущки, когда происходит удаление влаги с поверхности сохнущего материала и отсутствует процесс треш гнообразования, увлажнение сушильного агента нецелесообразно. В конечный период сушки, когда происходит нагрев сохнущего материала до заданной по технологии температуры, сушильный агент также не увлажняется. Увлажнение сушильного агента как в.начальньй, так и в конечньй периоды сушки будет только удлинять процесс сушки и не приведе ни к каким качественным изменениям

Верхний предел удельного расхода воды (0,8 к/м) ограничен чрезмер

5

ным увеличением времени сушки без заметного увеличения качества изделий, нижний предел (0,06 кг/м) ограничен ухз дшением качества сушки без заметного выигрьш1а производительности.

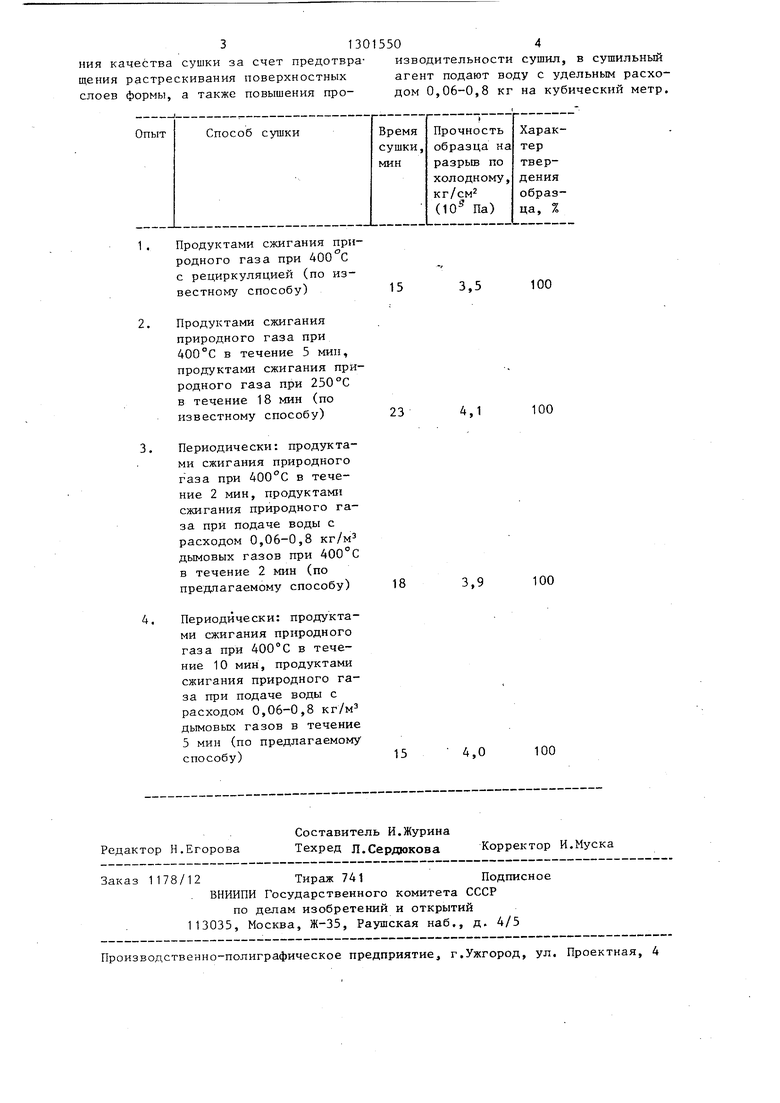

Как показали исследования (см. таблицу), предлагаемый способ по сра,внению с известным позволяет обеспечить высокую прочность стержня при минимальном времени, затраченном на сушку. Так, в опыте 1 время сушки составляет 15 мин, но прочность образцов низкая - 3,5 кг/см, поскольку поверхностные слои стержня теряют свою прочность в результате пересыхания. В опыте 2 прочность образцов возросла, но для этого потребовалось увеличить время сушки до 23 мин и снизить температуру греющей среды до 250 С. Результаты опытов 3 и 4 показывают, что периодическое впрыскивание воды с расходом 0,06-0,8 кг/м дымовых газов позволяет повысить прочность стержня и сократить время его сушки. При этом под периодическим впрыскиванием воды подразумевают как разовое, так и многократное чередование сушки горячими газами и горячими

0 газами с впрыскиваемой водой. Для различных видов связуюшлх и различной массивности форм или стержней время и периодичность сущки с впрыскиванием воды могут быть различны.

5 Для сушки форм из песчаной смеси с добавлением жидкого стекла размером 50 50 периодичность составляет 2-5 мин.

0

5

Работа камерного сушила по предлагаемому способу позволяет повысить прочность литейных форм и производительность сушила. Внедрение способа в литейном цехе машиностроительного завода позволит получить экономический эффект за счет повышения качества литейных форм.

50

Формулаизобретения

Способ сушки литейных форм и стержней, установленных в рабочей камере сушила, включающий получение сушильного агента путем сжигания топлива и принудительное его перемещение по рабочей камере, отличающийся тем, что, с целью повьш1ещения растрескивания поверхностных слоев формы, а также повышения про.Продуктами сжигания природного газа при 400 С

с рециркуляцией (по известному способу) 15 3,5 100

.Продуктами сжигания природного газа при 400°С в течение 5 мин, продуктами сжигания природного газа при 250°С

в течение 18 мин (по

известному способу) 23 4,1 100

.Периодически: продуктами сжигания природного газа при 400 С в течение 2 мин, продуктами сжигания природного газа при подаче воды с расходом 0,06-0,8 кг/м дымовых газов при 400 С в течение 2 мин (по

предлагаемому способу) 18 3,9 100

.Периодически: продуктами сжигания природного газа при 400°С в течение 10 мин, продуктами сжигания природного газа при подаче воды с расходом 0,06-0,8 кг/м дымовых газов в течение 5 мин (по предлагаемому

способу)15 4,0 100

Редактор Н.Егорова

Составитель И.Шурина Техред Л.Сердюкова

Заказ 1178/12Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

агент подают воду с удельным расходом 0,06-0,8 кг на кубический метр.

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки литейных форм и стержней | 1991 |

|

SU1822358A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| Устройство для сушки сыпучих материалов | 1989 |

|

SU1675634A1 |

| Способ получения цемента с низким содержанием клинкера | 2024 |

|

RU2836023C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПОЛУКОКСА ПИРОЛИЗОМ БИОМАССЫ | 2007 |

|

RU2346026C2 |

| Способ приготовления катализатора для синтеза аммиака | 1977 |

|

SU738663A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА В ЖИДКОЕ | 2010 |

|

RU2446202C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Устройство для термической обработки продуктов | 1991 |

|

SU1797465A3 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

Изобретение относится к литейному производству, в частности к суш ке литейных форм и стержней. Цель изобретения - повышение качества сушки за счет предотвращения растрескивания поверхностных слоев формы, а также повьшение производительности сушил. Сушильный агент получают путем сжигания топлива и принудительного его перемещения по рабочей камере. При этом в сушильный агент подают воду с удельным расходом 0,06- 0,8 кг/м. 1 табл. ел ел

| Способ сушки литейных форм или стержней | 1974 |

|

SU518268A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ работы конвейерного рециркуляционного сушила | 1978 |

|

SU710754A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-07—Публикация

1985-02-25—Подача