(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО

. 1

Изобретение относится к электрофизическим и электрохимическим метода.м обработки и может быть использовано при отделочной обработке отверстий методо.м электрохимического хонингования.

Известны устройства для электрохимического хонингования внутренних поверхностей вращения, содержащие электрод, выполненный в виде катодных пластин, равномерно расположенных по цилиндрической поверхности, между которыми расположены хонинговальные бруски, гидравлическую систему для подвода электролита под давлением и систему токоподвода I.

Недостатком устройств является то, что они конструктивно выполнены таким образом, что каждый новый типоразмер обрабатываемой детали требует изготовления нового устройства.

Цель изобретения - увеличение типоразмеров обрабатываемых деталей.

Поставленная цель достигается те.м, что катодные пластины установлены на токосъемных пальцах, имеющих возможность радиального перемещения в пазах несущего диска, установленного -в подвижных опорах ХОНИНГОВАНИЯ

и обеспечивающего вращение катодных пластин, входящих в зацепление по боковым поверхностя.м с абразивными брусками и взаимодействующих с узлом отвода катодных пластин от обрабатываемой поверхности, а катодные пластины выполнены длиной больщей, чем длина обрабатываемой поверхности.

Установка катодных пластин на токосъемных пальцах, имеющих возможность радиального и вращательного движений,

10 позволяет отделить катодные пластины от обрабатывающего инстру.мента.

Новая функциональная связь катодных пластин с системой подвода электрического тока обеспечивает подвод электрического

15 тока через элементы устройства, не связанные с инструментом. Это позволяет расщирить технологические возможности, заключающиеся в использовании инструмента для абразивно-алмазного хонингования в электрохимическом хонинговании.

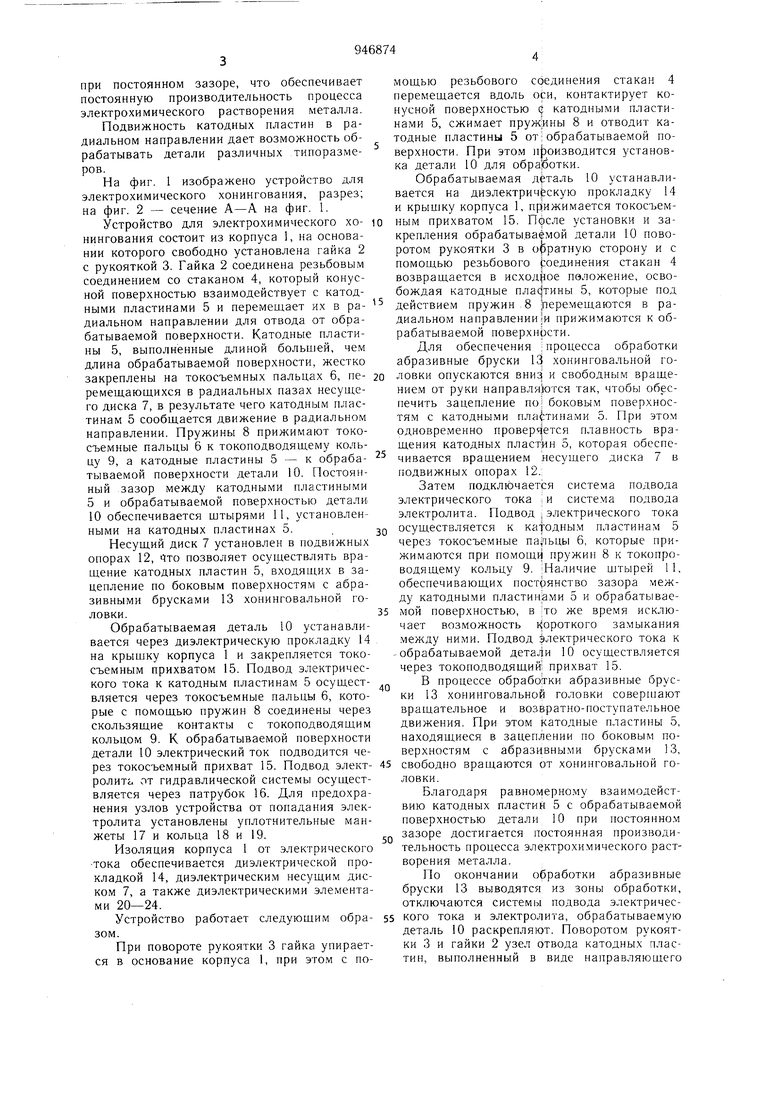

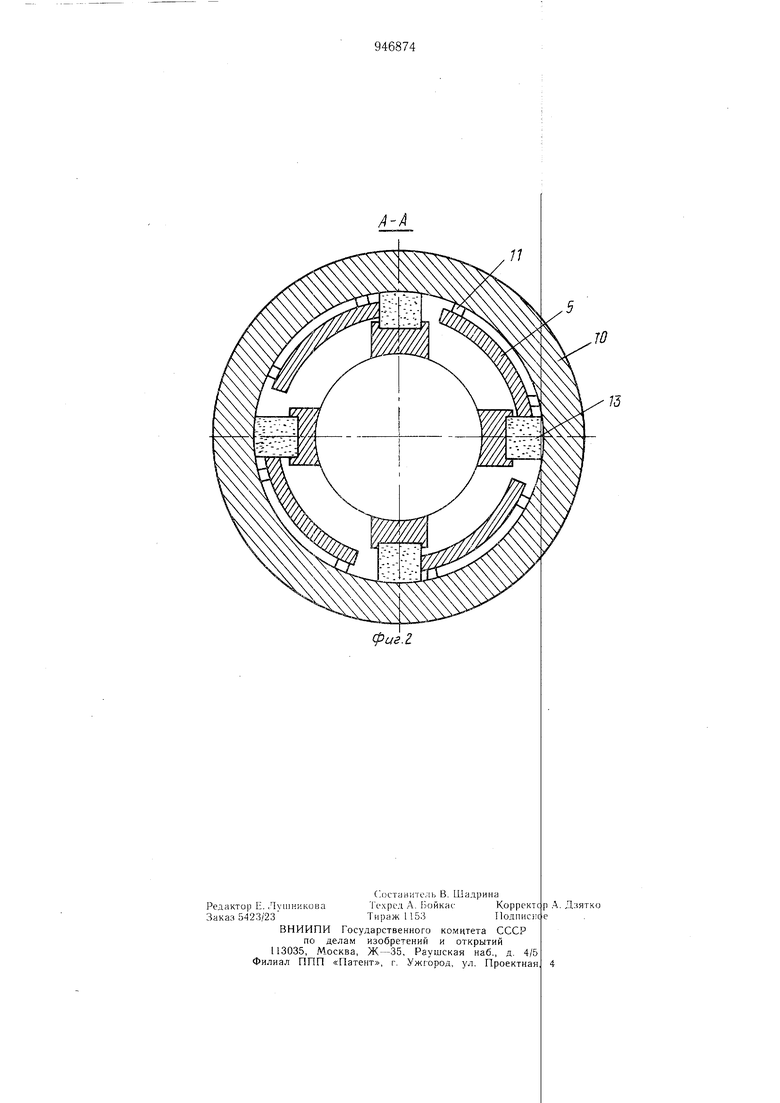

Выполнение катодных пластин длиной большей, чем длина обрабатываемой поверхности, достигается равномерное взаимодействие их с обрабатываемой поверхностью при постоянном зазоре, что обеспечивает постоянную производительность процесса электрохимического растворения металла. Подвижность катодных пластин в радиальном направлении дает возможность обрабатывать детали различных типоразмеров. На фиг. 1 изображено устройство для электрохимического хонингования, разрез; на фиг. 2 - сечение А-А на фиг. 1. Устройство для электрохимического хонингования состоит из корпуса 1, на основании которого свободно установлена гайка 2 с рукояткой 3. Гайка 2 соединена резьбовым соединением со стаканом 4, который конусной поверхностью взаимодействует с катодными пластинами 5 и перемещает их в радиальном направлении для отвода от обрабатываемой поверхности. Катодные пластины 5, выполненные длиной большей, чем длина обрабатываемой поверхности, жестко закреплены на токосъемных пальцах 6, перемещающихся в радиальных пазах несущего диска 7, в результате чего катодным пластинам 5 сообщается движение в радиальном направлении. Пружины 8 прижимают токосъемные пальцы 6 к токоподводящему кольцу 9, а катодные пластины 5 - к обрабатываемой поверхности детали 10. Постоянный зазор между катодными пластиными 5 и обрабатываемой поверхностью детали 10 обеспечивается штырями 11, установленными на катодных пластинах 5.. Несущий диск 7 установлен в подвижных опорах 12, ITO позволяет осуществлять вращение катодных пластин 5, входящих в зацепление по боковым поверхностям с абразивными брусками 13 хонинговальной головки. Обрабатываемая деталь 10 устанавливается через диэлектрическую прокладку 14 на крыщку корпуса 1 и закрепляется токосъемным прихватом 15. Подвод электрического тока к катодным пластинам 5 осуществляется через токосъемные пальцы 6, которые с помощью пружин 8 соединены через скользящие контакты с токоподводящим кольцом 9. К обрабатываемой поверхности детали 10 электрический ток подводится через токосъемный прихват 15. Подвод электролитг. от гидравлической системы осуществляется через патрубок 16. Для предохранения узлов устройства от попадания электролита установлены уплотнительные манжеты 17 и кольца 18 и 19. Изоляция корпуса 1 от электрического -тока обеспечивается диэлектрической прокладкой 14, диэлектрическим несущим диском 7, а также диэлектрическими элементами 20-24. Устройство работает следующим образом. При повороте рукоятки 3 гайка упирается в основание корпуса 1, при этом с помощью резьбового соединения стакан 4 перемещается вдоль оси, контактирует конусной поверхностью tj катодными пластинами 5, сжимает пруж:ины 8 и отводит катодные пластины 5 от;обрабатываемой поверхности. При этом производится установка детали 10 для обра-ботки. Обрабатываемая деталь 10 устанавливается на диэлектрическую прокладку 14 и KpbiujKy корпуса 1, пр|ижимается токосъемным прихватом 15. После установки и закрепления обрабатываемой детали 10 поворотом рукоятки 3 в обратную сторону и с помощью резьбового Соединения стакан 4 возвращается в исход|)ое наложение, освобождая катодные 5, которые под действием пружин.8 перемещаются в радиальном направлении И прижимаются к обрабатываемой поверхности. Для обеспечения -процесса обработки абразивные бруски 13 хонинговальной головки опускаются вни и свободным вращение.м от руки направляются так, чтобы обеспечить зацепление noj боковым поверхностям с катодными плафтинами 5. При этом одновременно нровер 1ется плавность вращения катодных пласт-ин 5, которая обеспечивается вращением несущего диска 7 в подвижных опорах 12. Затем подключается система подвода электрического тока ;и система подвода электролита. Подвод , электрического тока осуществляется к катодным пластинам 5 через токосъемные пальцы 6, которые прижимаются при помощи пружин 8 к токопроводящему кольцу 9. :Наличие штырей 11, обеспечивающих постоянство зазора между катодными пластинами 5 и обрабатываемой поверхностью, в то же время исключает возможность Цороткого замыкания между ними. Подвод электрического тока к обрабатываемой детали 10 осуществляется через токоподводящий прихват 15. В процессе обработки абразивные бруски 13 хонинговальной головки совершают вращательное и возвратно-поступательное движения. При этом катодные пластины 5, находящиеся в зацеплении по боковым поверхностям с абразивными брусками 13, свободно вращаются от хонипговальной го.ловки. Благодаря равномерному взаимодействию катодных пластин 5 с обрабатываемой поверхностью детали 10 при постоя нно.м зазоре достигается постоянная производительность процесса электрохимического растворения металла. По окончании обработки абразивные бруски 13 выводятся из зоны обработки, отключаются системы подвода электрического тока и электролита, обрабатываемую деталь 0 раскрепляют. Поворотом рукоятки 3 и гайки 2 узел отвода катодных пластин, выполненный в виде направляющего

конуса, взаимодействует .конусной поверхностью с катодными пластинами 5 и, сжимая пружипы 8, отводят катодные пластины 5 от обрабатываемой поверхности, освобождая деталь 10.

Благодаря равномерному взаимодействию катодных пластин с обрабатываемой поверхностью при постоянном зазоре достигается равномерный съем металла по всей длине, что обеспечивает постоянную производительность процесса электрохимического растворения металла.

Формула изобретения

Устройство для электрохимического хонингования внутренних поверхностей вращения, содержащее электрод, выполненный в виде катодных пластин, равномерно расположенных по цилиндрической поверхности, между которыми расположены хонинговальные бруски, гидравлическую систему для подвода электролита под давлением и систему токоподвода, отличающееся тем, что, с целью увеличения типоразмеров обрабатываемых деталей, система токоподвода выполнена в виде несущего диска, установленного в подвижных опорах, в пазах которого установлены токосъемные пальцы, имеющие возможность радиального перемещения, на которых установлены катодные пластины, контактирующие по боковым поверхностям с абразивными брусками.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 671975, кл. В 23 Р 1/04, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| Способ электрохимического хонингования фасонных поверхностей | 1986 |

|

SU1425004A1 |

| Устройство для электрохимического шлифования | 1983 |

|

SU1071383A1 |

| Электрод-инструмент для электрохимического хонингования наружных поверхностей деталей типа тел вращения | 1987 |

|

SU1421476A1 |

| Головка для электрохимического хонингования | 1979 |

|

SU854665A1 |

| Станок для гальванического хонингования шатунных шеек коленчатых валов | 1983 |

|

SU1133051A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Устройство для электрохимического хонингования отверстий | 1984 |

|

SU1284750A1 |

| Хонинговальная головка для электрохимической обработки | 1980 |

|

SU929383A2 |

| Головка для электрохимического хонингования | 1979 |

|

SU860981A1 |

- ss ; sx/csxss f- Iri .....

//

Авторы

Даты

1982-07-30—Публикация

1980-03-31—Подача