1 Изобретение относится к черной металлургии и может быть использовано при производстве металлопродукции из нелегированных сталей с получением на готовом размере высо ких значений прочностных характери тик, вязкости и хладостойкости; Известен способ механико-термической обработки низкоуглеродистой стали, включающий нагрев до аустёнитного состояния, охлаждение со скоростью 30-100 град/с, деформаци при комнатной температуре со степенью 5-40% через 5-40 с и отпуск при 600-700°С с охлаждением на воз духе i J. Однако жесткие ограничения пром жутка времени от охлаждения до холЬдной деформации существенно осло няют технологию и не всегда могут быть выдержаны в производственных условиях. Необходимость специально го отпуска также вносит определенные затруднения при использовании указанного способа в поточной технологии, поскольку производительность всего процесса обработки л.имитируется длительностью отпуска. Используемая в этом .способе холодная деформация со степенью до 40% в определенной степени ограничивае деформационную способность металла требует использования мощного оборудования для ее осуществления. Известен способ изготовления изделий, преимущественно труб из мало углеродистой стали, включающий прокатку, элкалку с использованием теплапрокатного нагрева, отпуск к деформацию при температуре отпуска, причем деформацию производят при 50С-650 С со степенью 5-15% C2 Однако известный способ может быть применен преимущественно при калибровке изделий и не дает возмож ности совмещать операцию термообработки с технологическим формоизменением. Интервал температур тепловой деформации не связан с используемые мы степенями деформации и предварительной обработкой, что не исключает возможности попадания в интервал температур ДДС (деформационного динамического старения). Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обработки стали, включающий нормализацию, холодную обработку давлением со степенью деформации не менее 15% и теплую ковку в. интервале температур 450С - АС ЗЛ. Однако ограничение нижнего инт тервала температуры теплой деформации значением создает опасность попадания при деформации в интервал температур ДДС с соответ48ствующим снижением пластичности и вязкости стали. Кроме того, теплая деформация (ковка) в известном способе не позволяет- получать изделия, изготавливаемые другими методами, например, трубы, получаемые волочением, прокаткой, редуцированием, т.е. известный способ недостаточно технологичен. Цель изобретения - повышение прочности, вязкости и технологичности, а также повышение производительности и хладостойкости. Поставленная цель достигается тем, что согласно способу обработки низкоуглеродистой стали, включающему аустенизацию, холодную и теплую деформацию при температуре ниже Ас , теплую деформацию осуществляют со степенями обжатия 20-40% в интервале температур BDC Ас , при . этом значение t.доопределяют по формулео f rSDC мин мин 0 температура, соответствующая верхней границе интервала динамического деформационного старения (ДЦС) ; максимальная энергия активации ДДС; минимальное время нахождения металла в очаге деформации; минимальная плотность дислокаций в металле; постоянная из уравнения температурной зависисмости;коэффициент диффузии углерода или азота в матрице, а холодную деформацию проводят со степенью 3-5%, Нагрев до температуры теплой деформации, осуществляют со скоростью 80-200 град/с. Охлаждение после аустенизации ведут со скоростью 60130 град/с. Предлагаемый способ обеспечивает создание механически и термически стабильной дислокационной структуры, .определяющей высокий комплекс механических свойств. Указанный интервал скоростей охлаждения из аустенитной области оказывает благоприятное влияние на вязкость стали, как при комнатной, так и при отрицательной температуре при уровне относительного удлинения не менее 16%-, что обычно гарантирует . удовлетворительную пластичность для осуществления последующей деформации. . . Снижение скорости охлаждения ниже 60 град/с не обеспечивает постав ленную цель по одновременному повышению прочности и вязкости, хладостойкости, а увеличение скорости охлаждения более 130 град/с приводит к падению пластичности, к нежелательному короблению изделия, затрудняет последующую холодную деформацию. Происходящие структурные изменения в низкоуглеродистой стали при охлаждении ее с указанной скоростью из аустенитной области обеспечивают формирование четкой ячеистой структуры при последующей холодной дефор мации ее со степенью 3-5%, в то вре мя как при деформации низкоуглеродистой стали в нормализованном или отожженном состояниитакая структура формируется только при деформаци со степенью 30% и более. Снижение степени деформации, при которой формируется ячеистая структура, уменьшает величину поглощения металлом при деформации энергии, способствует более равномерному рас пределению ее по микрообъемам, приводит к увеличению сопротивления разрушению, затрудняет рекристаллизацию при последеформационном нагреве, не требует прокатного обору дования большой мощности. Увеличение степени деформации более 5% тер мически упрочненной стали существенно не влияет на морфологию ячеистой структуры, а следовательно, нецелесообразно. Деформация со сте пенями менее 3% не обеспечивает формирования требуемой ячеистой структуры. Стальной заготовке, подвергнуто термическому упрочнению и холодной деформации, заданную форму придают теплой деформацией. В процессе нагрева до температу теплой деформации снижается уровен остаточных напряжений в термически упрочненной и продеформированной при комнатной температуре низкоуглеродистой нелегированной стали, прочностные свойства сохраняются на достаточно высоком уровне, так как по указанным причинам процессы рекристаллизации затруднены. Этот эффект в большей мере проявляется при скоростях нагрева до температу рл теплой деформации 80-200 С/с. Использование скоростного нагрева до температур теплой деформации способствует повышению производительности прокатных агрегатов, дает возможность использовать предлагаемый процесс в поточных высоко производительных линиях. Нагрев стали со скоростью менее 80°С/с не обеспечивает преимуществ способа по сравнению с использованием в нем обычного печного нагрева. При8менять скорости нагрева вшие 200°С/с нецелесообразно, так как достижение их технически затруднено, а эффект повышения получаемого комплекса свойств за счет использования скоростей нагрева под теплую деформацию более 200 С/с практически отсутствует. Теплая деформация со степенями деформации 20-40% в интервале температур с - используется как для получения комплекса свойств, сочетающего высокую прочность и достаточную пластичность, так и для придания заготовке окончательной формы. Уменьшение степени деформации менее 20% дает слабый эффект упрочнения и не технологично для формообразования. Увеличение степени деформации более 40% вызывает нежелательное снижение пластичности и вязкости, приводит к анизотропии свойств. Существенным моментом в предлагаемом способе является соблюдение температурного интервала теплой деформации. Снижение температуры ниже температуры, соответствующей верхней границе интервала динамического деформационного старения (5)вс приводит к резкому возрастанию уси-;. ЛИЙ деформации, что снимает благоприятный эффект теплой деформации и приводит к охрупчиванию (интервал ДДС). При нагреве до температуры выше Ас теряется эффект предлагаемого способа, заключающийся- в одновременном повышении прочности, пластичности, вязкости и хладостойкости, из-за происходящей фазовой перекристаллизации. Осуществляемая в указанном интервале температур теплая деформация подготовленной предыдущими операциями структуры способствует дальнейшему накоплению дислокаций, их закреплению, развитию процессов типа полигонизаи;ии, что обеспечивает оптимальное сочетание прочности, вязкости и хладостойкости. Пример расчета по заявленной: формуле. и Dn взяты из Величины Q справочников. газовая постоянная; определяют эксперимеитгшьно по данным рентгеноструктурного анализа; определяют, исходя из скорости деформации и длины очага деформации, при длине очага деформации 30 мм и скорости деформации V-, 5 м/с и 10 м/с V 0,006 с; 2 ОгООЗ с, iCr273 50 JC 1,987-(4-0,006-10-0,02)

20100

t C -273 54f

1,987 (4-0,00310-0,02)

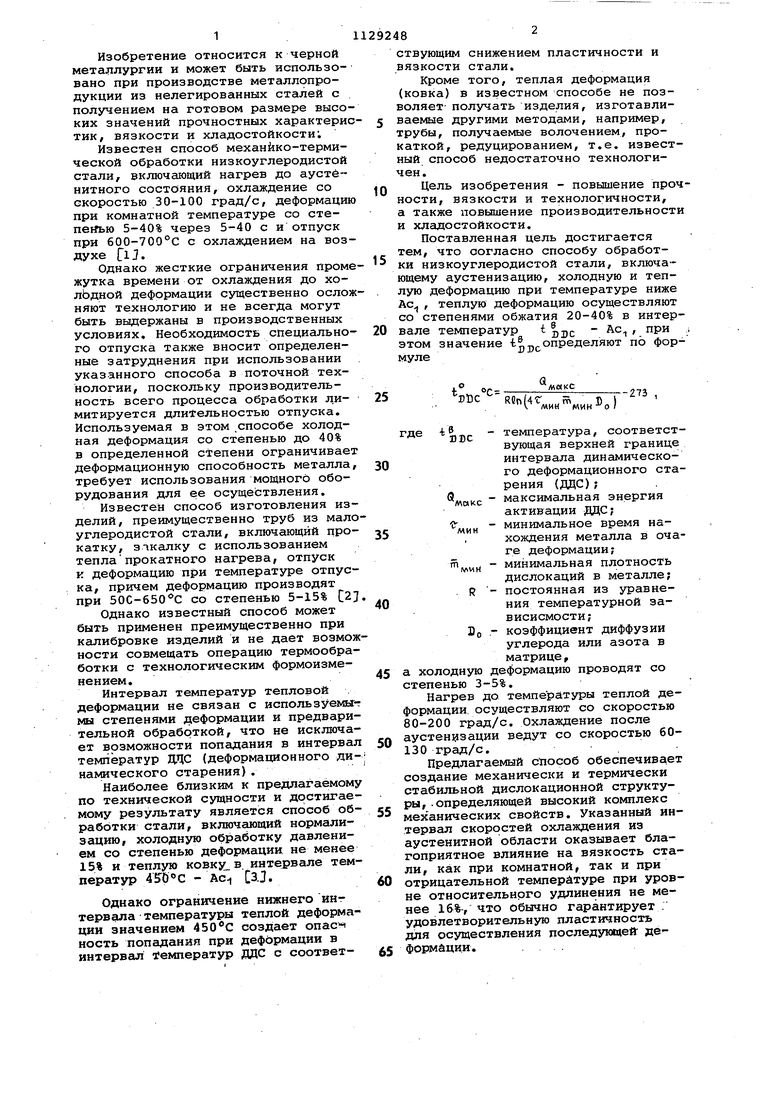

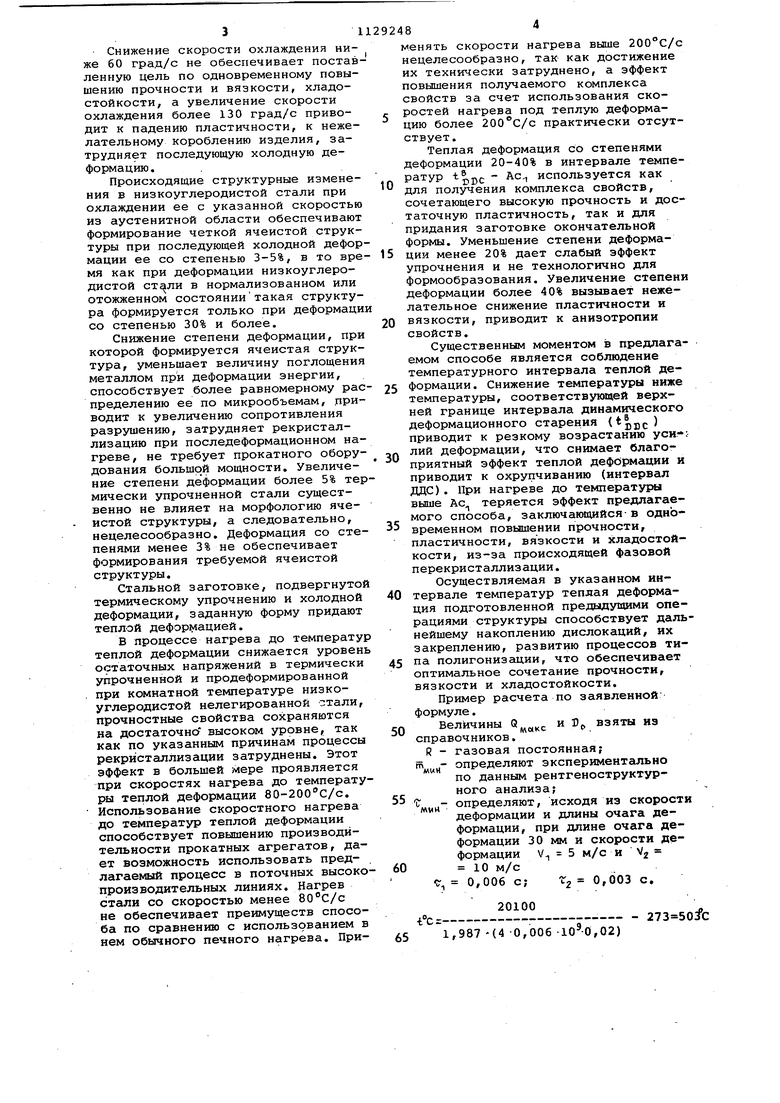

Пример осуществления способа.

Обработке по предлагаемому способу и способу-прототипу подвергают плоские образцы из стали 20 размером 8x12x250 мм.

Результаты обработки приведены в табл. 1.

Предлагаемый способ также опробован при волочении труб из стали 20 размером 42X4,5 мм.

Трубы нагревают до 910 - 930°С и охлаждают со скоростями 65 и 110 град/с. Проводят нагрев до температуры теплой деформации 550°С и волочение со степенью деформации по диаметру 21,5%.

Размер труб после волочения 32,0x4,5 мм.

Результаты обработки приведены в табл. 1.

Предлагаемый способ, обеспечивая одновременное повышение прочности, вязкости и хладостойкости стали, дает возможность реализовать высокопрочное состояние в конструкции.

Повышение прочности и вязкости стали 20 позволяет уменьшить толщину стенки труб при сохранении равной конструктивной прочности,Снижение толщины стенки на 1 ммпрофильных труб размером 80x80x6 мм дает экономию 284 кг на 1 т.

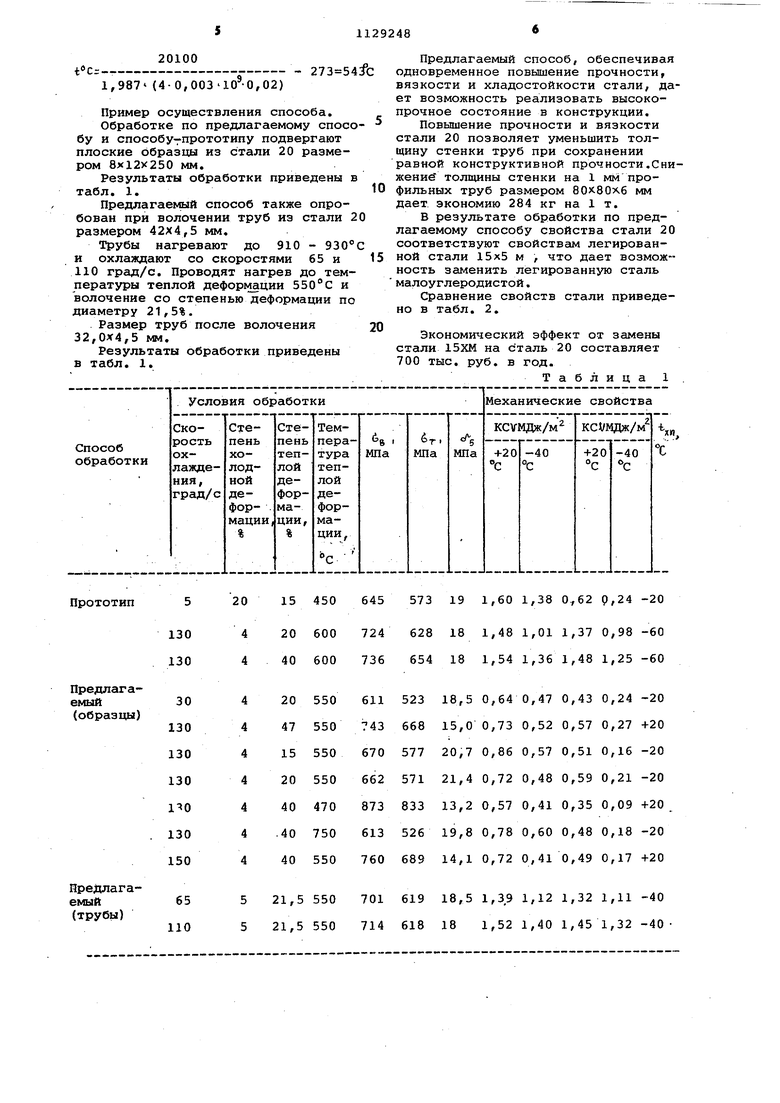

В результате обработки по предлагаемому способу свойства стали 20 соответчзтвуют свойствам легированной стали 15x5 м , что дает возможность заменить легированную сталь малоуглеродистой.

Сравнение свойств стали приведено в табл. 2.

Экономический эффект от замены стали 15ХМ на сталь 20 составляет 700 тыс. руб. в год.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механико-термической обработки низкоуглеродистых сталей | 1974 |

|

SU645970A1 |

| Способ изготовления крепежных резьбовых изделий из низкоуглеродистой стали | 1985 |

|

SU1301855A1 |

| Способ изготовления труб из низкоуглеродистой стали | 1981 |

|

SU990836A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКОНОМНО-ЛЕГИРОВАННОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ, А ТАКЖЕ ДЛЯ ОТРАСЛЕЙ МАШИНОСТРОЕНИЯ И ОФФШОРНОГО СУДОСТРОЕНИЯ | 2016 |

|

RU2617075C1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| Поточная линия термообработки труб | 1979 |

|

SU889724A1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1671712A1 |

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1978 |

|

SU724584A1 |

1. СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ, включающий аустенитизацию, холодную и теплую деформацию -при температуре ниже Ас, , отличающийся тем, что, с целью повышения прочности, вязкости и технологичности стали, теплую деформцию осуществляют со степенями обжатия 20-40% в интервале температур tfjijc - Ас, при этом значение t pjjj. определяют по формуле /virtKC с -273 ОТС в ВВС где -1 температура, соответствующая верхней границе интервала динамического деформационного старения (ДЦС); Q..-,,.- максимальная энергия макс активации ДДС минимальное время намин хождения металла в очаге деформации; f...: - минимальная плотность миН дислокаций в металле; R постоянная из уравне-/ ния температурной зависимости; коэффициент диффузии Dn i углерода или азота в матрице, (Л а холодную деформацию проводят со степенью 3-5%. 2.Способ ПОП.1, отличающийся тем, что, с целью повышения производительности, нагрев до температуры теплой деформации осуществляют со скоростью 80 200 град/с. Ю 3.Способ по п.1, отличаюсо щий с я тем, что, с целью повышения хладостойкости стали, охлажЮ дение после аустенитизации ведут 4 со скоростью 60-130 град/с. 00

20 15 450 645 Прототип

21,5 550 70161918,5 1,39 1,121,32 1,11 -40

21,5 550 71461818 1,52 1,401,45 1,32 -40 724

654 18 1,54 1,36 1,48 1,25 -60

61152318,5 0,64 0,470,43 0,24 -20

74366815,0 0,73 0,520,57 0,27 +20

67057720,7 0,86 0,570,51 0,16 -20

66257121,4 0,72 0,480,59 0,21 -20

87383313,2 0,57 0,410,35 0,09 +20

61352619,8 0,78 0,600,48 0,18 -20

76068914,1 0,72 0,410,49 0,17 +20 573 19 1,60 1,38 0,62 9,24 -20 628 18 1,48 1,01 1,37 0,98 -60 Марка стали dg ,МПа 15Х5М588 20701-736

Примечание : ГОСТ 550-75. Предлагаемый способ.

U292488

Таблица2 , МПа 5 KCV М Дж/м 412 16 0,98 618-654 18-18,5 1,39-1,54

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-15—Публикация

1982-08-17—Подача