Изобретение относится к машиностроению, в частности к способам термической обработки штампов горячего деформирования, пресс-форм для литья под давлением, кокилей и т.п.

Целью изобретения является сокращение длительности обработки и энер- гетическ1их затрат при сохранении уровня износостойкости изделий.

Термоциклическая обработка поверх- ностной рабочей зоны изделия на глубину 2-5 мм, осуществляемая азотом с помощью спрейерного устройства, обеспечивает получение мартенситной структуры только в тонком поверхностном слое. При этом операции предварительной термообработки осуществляются непосредственно в камерной печи без переноса изделий из нагревательной камеры в охлаждающее устройство, что

позволяет сократить длительность обработки и энергетические затраты, при сохранении уровня износостойкости изделий.

Пример. Обработку по предла- гаемому способу осуществляют следующим образом: нагревают изделие до температуры закалки 1070,С, затем интенсивно охлаждают поверхность струей азота в течение 0,4-2 мин, что обес- печивает закалку поверхностного слоя на 2-5 мм, затем охлаждение азотом прекращают и температуру поверхности повышают до 580-620 С, прсле паузы 1 мин осуществляют повторное охлаж- дение поверхности до 50-100 С, далее щтамп вновь нагревают до 1070°С, и цикл поверхностной обработки повторяется. Окончательная обработка по

предлагаемому способу состоит из закалки с 1070°С в масло и отпуска при 590°С в течение 2ч.

Обработка по известному способу состоит из двух- или трехкратной закалки в масло с 1070°С с промежуточными отпусками при 600 С в течение 1 ч. Окончательньш отпуск проводится при 590 С в течение 2 ч.

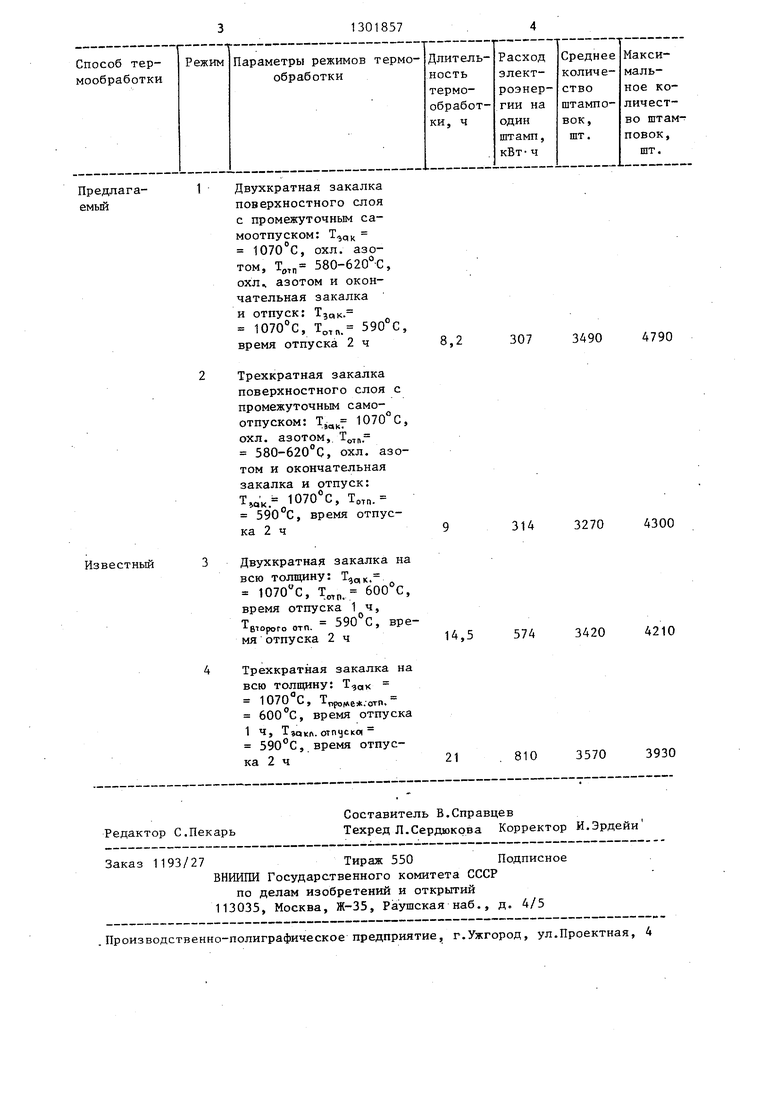

Результаты обработки по предлагаемому и известному способам приведены в таблице.

Износостойкость изделий определяют по количеству штамповок, изготавливаемых с помощью одного щтампа.

Как следует из приведенных в таблице, данных, предлагаемый способ термоциклической обработки штампов и пресс-форм обеспечивает по сравнению с известным снижение длительности обработки в 1,6-2,5 раза и энергетических затрат в 1,8-2,6 раза при сохранении уровня износостойкости изделий.

Формула изобретения

Способ термической обработки штампов и пресс-форм, включающий многократные закалки с отпусками и окончательную закалку с отпуском, о т- л ич ающий с я тем, что, с целью сокращения длительности обработки и энергетических затрат при сохранении уровня износостойкости, многократные закалки поверхности на глубину 2-5 мм с последующими самоотпусками и охлаждением поверхности до 50-100 С осуществляют струей газа.

ага-

Двухкратная закалка поверхностного слоя с промежуточным самоотпуском: T,q 1070°С, охл. азотом, Т,п 580-620 -С, охл азотом и окончательная закалка и отпуск: TjdK. 1070°С, Т„,„. 590°С, время отпуска 2 ч

Трехкратная закалка поверхностного слоя с промежуточным самоотпуском: 1070° С,

охл. азотом,. TOTH.

580-620°С, охл. азотом и окончательная закалка и отпуск: Т, 1070°С, То,п. 590°С, время отпуска 2 ч

Двухкратная закалка на всю толщину: , Т„„. , время отпуска 1 ч, ТВ.ОРОГООТП. 590 С, время отпуска 2 ч

Трехкратная закалка на всю толщину: Тзак 1070 С, Т„р„,.„, 600 с, время отпуска

1 ч, TjQKft. отпуска 590°С, время отпуска 2 ч

Редактор С.Пекарь

Составитель В.Справцев

Техред Л.Сердюкова Корректор И.Эрдейи

Заказ 1193/27Тираж 550 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

. Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

8,2

307

3490

4790

314

3270

4300

14,5

574

3420

4210

21

810

3570

3930

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| Способ изготовления металлоизделий шарообразной формы | 2021 |

|

RU2779559C1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| Способ термической обработки литых штампов,кокилей и пресс-форм | 1986 |

|

SU1366539A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ обработки литого инструмента из быстрорежущей стали | 1984 |

|

SU1281594A1 |

| Способ изготовления напильников | 1978 |

|

SU737478A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ термической обработки рельсов | 1982 |

|

SU1118698A1 |

| Способ термической обработки башмаков гусеничного хода | 1990 |

|

SU1786124A1 |

Изобретение относится к способам термической обработки штампов горячего деформирования, пресс-форм для литья под давлением, кокилей и т.п. Целью изобретения является сокращение длительности обработки и энергетических затрат при сохранении уровня износостойкости изделий. Изделие нагревают до температуры закалки (1070 С), затем интенсивно охлаждают поверхность струей газа в течение О,4-2 мин, что обеспечивает закалку поверхностного слоя на глубину 2-5 мм. Охлаждение прекращают, температура поверхности повышается до 580-620 С, после паузы 1 мин осуществлялось повторное охлаждение поверхности до 50 - 100 С, затем образец вновь нагревался до 1070 С, и цикл -поверхностной термообработки повторялся. Окончательная обработка состояла из закалки с температурой 1070 С в масло и отпуска при 590 С в течение 2 ч. Длительность обработки уменьшается в 1,6-2,5 раза, с энергетические затраты снижаются в 1,8-2,6 раза при сохранении уровня износостойкости. 1 табл. (Л 00 Л vj

Авторы

Даты

1987-04-07—Публикация

1984-04-18—Подача