Изобретение относится к металлургии, в частности к химико-термической обработке в атмосфере вакуумного пиролиза углеводородов инструмента из теплостойких сталей.

Цель изобретения - повышение эксплуатационных свойств пресс-форм за счет снижения хрупкости, повышение износостойкости, твердости, ударной вязкости при сокращении трудоемкости изготовления. Предусматривается также улучшение при- рабатываемости, исключение налипания, снижение деформации.

Предложенная технология включает вакуумную нитроцементацию при 950-960° С в течение 1,5-2 ч со скоростью нагрева до температуры нитроцементации 800-900° С/ч, закалку с последующим двойным отпуском при 560-580 С полированием после первого отпуска, причем длительность первого отпуска 1-1,5 ч, а второго 0,5-1 ч, с охлаждением в сульфосодержащей среде. При этом второй отпуск проводят с одновременным нитрооксидированием,перенос на первый отпуск осуществляют при 120- 140° С.

Процессы, протекающие при осуществлении разработанной технологии:

1) при вакуумной нитроцементации с регламентированной скоростью нагрева и кратковременной выдержке в течение 1,5-2 ч формируется диффузионный слой глубиной до 350 мкм без окисления с плавным изменением количества углерода при переходе к сердцевине, исключается рост зерна основного металла, в результате повышаетХ|00

о

1

00

V

ся прочность, износостойкость поверхности и ударная вязкость сердцевины;

2) двойной отпуск при 560-580° С исключает разупрочнение сердцевины и иск.- лючаёт образование трещин при 5 полировании , а на втором этапе формируется сульфонитрооксидный слой как в процессе нагрева, так и в процессе охлаждения от температур второго отпуска, в результате улучшаютсяантифрикционные свойства, ус- 10 ловия удержания смазки и повышается износостойкость рабочих поверхностей.

Эксплуатационные характеристики формообразующего инструмента из высо- . кохромистых теплостойких штамповых ста- 15 лей повышается в 1,5-2 раза, трудоемкость изготовления и обработки снижается на 40- 45%.

Практически способ осуществлен на пресс-формах и литформах из сталей 20 4Х5МФС, ЗХЗМФ2, 40ХСМФА-ЦР при литье под давлением алюминиевых сплавов в условиях мелкосерийного производства. Для вакуумной нитроцементации в процессе нагрева для закалки использованы печи 25 Ш-20 и СШОЛ-ВНЦ и карбюризаторы на основе триэтаноламина и моноэтанолами- на, нитрооксидирование при отпуске вели в аналогичных печах в атмосфере пиролиза триэтаноламина с водным раствором азот- 30 нокислого аммония, для охлаждения при втором отпуске брали раствор лигносульфо- натов при температурах 70-90° С.

Пример. Пресс-формы литья заглушек из сплава АЛ-2 из стали 4Х5МФС обрабаты- 35 вали по предлагаемому способу. Вначале вели нагрев для закалки со скоростью 800е- С/ч при подаче в печь 60 кап/мин триэтаио- ламина с добавкой 10%-ного кубового остатка регенерации этанола. При 960° С 40 расход карбюризатора увеличивали до 80 кал/мин и выдерживали садку в течение 2 ч. Развакуумировав рабочее пространство, охлаждали пресс-формы в масле и переносили на отпуск при 120-140° С, температура 45 отпуска 580° С, выдержка 1,5 ч.

После полирования зеркала пресс- форм проводили отпуск при 580° С в течение 1 ч, подавая в печь 45 кап/мин триэтаноламина на 10% аммония азотно- 50 кислого. Охлаждение проводили в растворе лигносульфоната-Б в течение 30-35 мин.

В результате обработки на рабочих поверхностях сформирован диффузионный

55

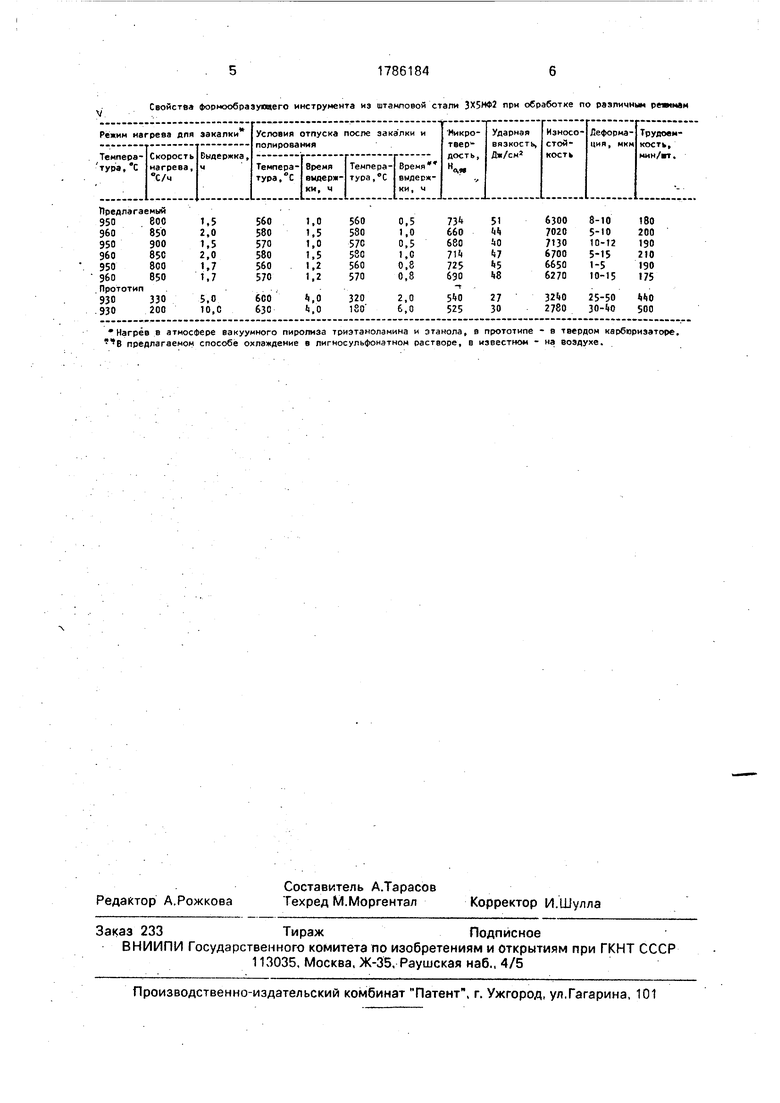

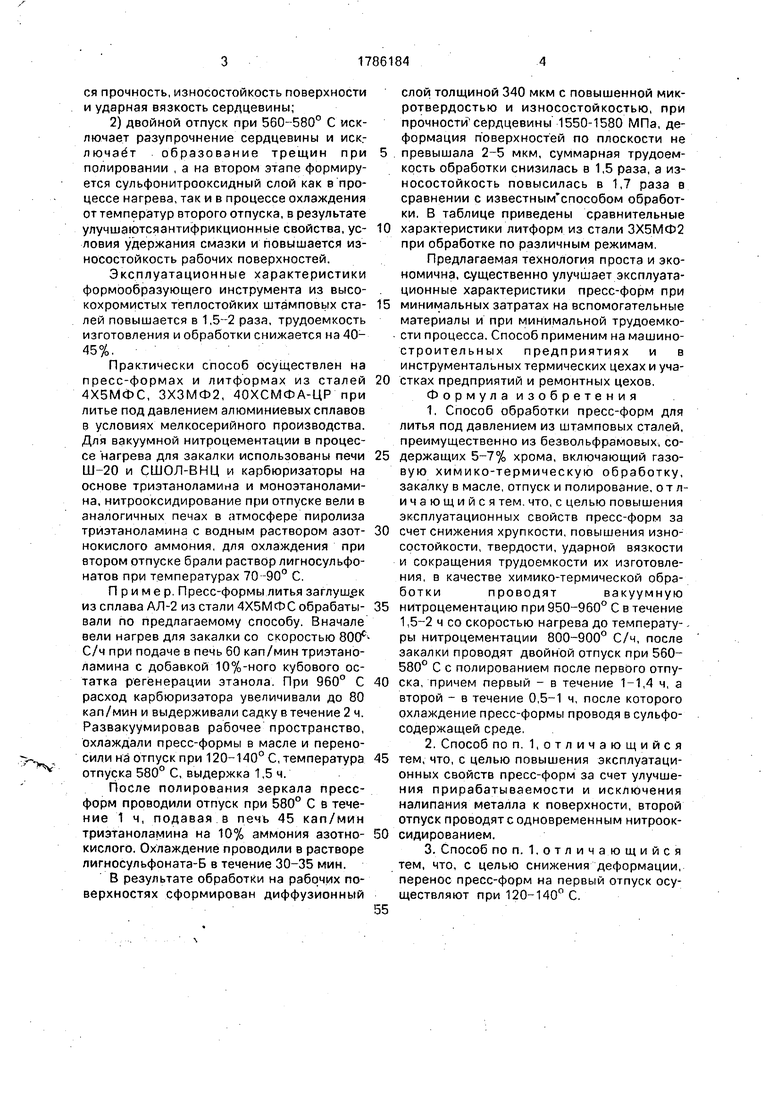

слой толщиной 340 мкм с повышенной микротвердостью и износостойкостью, при прочности1 сердцевины 1550-1580 МПа, деформация поверхностей по плоскости не превышала 2-5 мкм, суммарная трудоемкость обработки снизилась в 1,5 раза, а износостойкость повысилась в 1,7 раза в сравнении с известным способом обработки, В таблице приведены сравнительные характеристики литформ из стали ЗХ5МФ2 при обработке по различным режимам.

Предлагаемая технология проста и экономична, существенно улучшает эксплуатационные характеристики пресс-форм при минимальных затратах на вспомогательные материалы и при минимальной трудоемкости процесса. Способ применим на машино- строительных предприятиях и в инструментальных термических цехах и участках предприятий и ремонтных цехов.

Формула изобретения

1. Способ обработки пресс-форм для литья под давлением из штамповых сталей, преимущественно из безвольфрамовых, содержащих 5-7% хрома, включающий газовую химико-термическую обработку, закалку в масле, отпуск и полирование, отличающийся тем. что, с целью повышения эксплуатационных свойств пресс-форм за счет снижения хрупкости, повышения износостойкости, твердости, ударной вязкости и сокращения трудоемкости их изготовления, в качестве химико-термической обработкипроводят вакуумную нитроцементацию при 950-960° С в течение 1,5-2 ч со скоростью нагрева до температу- ры нитроцементации 800-900° С/ч, после закалки проводят двойной отпуск при 560- 580° С с полированием после первого отпуска, причем первый - в течение 1-1,4 ч, а второй - в течение 0,5-1 ч, после которого охлаждение пресс-формы проводя всульфо- содержащей среде.

2. Способ по п. 1,отличающийся тем, что, с целью повышения эксплуатационных свойств пресс-форм за счет улучшения прирабатываемости и исключения налипания металла к поверхности, второй отпуск проводят с одновременным нитроок- сидированием.

3. Способ по п. 1,отличающийся тем, что, с целью снижения деформации, перенос пресс-форм на первый отпуск осуществляют при 120-140° С.

. 51786184 б

Свойства формообраэувдего инструмента из штанловой стали ЗХ5МФ2 при обработке по различным режимам

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

Использование: в машино- и автомобилестроении при изготовлении штампов горячей и холодной штамповки деталей. Сущность изобретения: пресс-формы нагревают со скоростью 800-900° С/ч до 950-980°С и проводят вакуумную нитро- цементацию, затем закаливают и отпускают два раза при 560-580 °С с полированием после первого отпуска и окончательным охлаждением в сульфосодержащей среде. Первый отпуск длится 1-1,4 ч, а второй 0,5-1 ч, причем второй отпуск проводят с одновременным нитрооксидированием, а перенос пресс-формы на первый отпуск осуществляют при 120-140° С. Обработка пресс-форм по изобретению позволяет повысить их эксплуатационные свойства за счет снижения хрупкости, повышения износостойкости, твердости, ударной вязкости и сократить трудоемкость их изготовления. 2 з.п.ф-лы, 1 табл. Ё

Нагрев в атмосфере вакуумного пиролиза триэтэнолэмина и этанола, в прототипе - в твердом карбюризаторе. В предлагаемом способе охлаждение в лигносульфонатнон растворе, в известной - на воздухе.

| Вишневский Н.С., Галкин В.П | |||

| Упрочнение штампового инструмента поверхностным легированием | |||

| Вестник машиностроения, 1984, № 11 | |||

| с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-24—Подача