Изобретение относится к способам термической обработки рельсов и может быть использовано также для термической обработки других прокатных профилей. Известен способ термической обра ботки рельсов, включающий закалку, объемный отпуск и дополнительный отпуск подошвы и шейки при температуре более 500°С в принудительно изогнутом состоянии подошвой наружу. Способ напраЁлен на создание дифференцированных свойств по сечению рельса: высокой прочности голов ки и высоких значений вязкости шейки и подошвы l . Однако известный способ не обеспечивает оптимального сечения механических свойств. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ термичес кой обработки рельсов, включающий изотермическую выдержку при 550°С, объемный нагрев рельса до температу ры аустенизадии, кратковременную закалку поверхности катания, например, водоструйным охлаждением и око чательную нормализацию, при которой подошва и шейка рельса остывают с определенной скоростью С2 J. Сзоцественным недостатком этого способа является то, что в случае использования низколегированной рел совой стали скорость охлаждения при нормализации не является оптимальной с точки зрения получения в подошве и шейке рельса необходимы свойств и структуры, в том числе вы ких значений вязкости и пластичност обеспечивающих надежную и безопасну работу рельсов в эксплуатации. Использование низколегированной рельсовой стали связано с тем, что вследствие интенсификации работы же лезнодорожного транспорта существуе задача создания высокопрочных рельсов, обладающих в 1,5-2,0 раза боль шей эксплуатационной стойкостью по сравнению с термически упрочненHbttffl рельсами современного промышленного производства. Такое повьш1ение эксплуатационной стойкости мр- жет быть достигнуто за счет увеличе ния общей и контактно-усталостной прочности головки рельса () при условии сохранения на прежнем уровне показателей надежности (удар ной вязкости, стойкости при копровых испытаниях, низких остаточных напряжений и др.). Перечисленные известные способы применяются для термической обработки рельсов из углеродистой стали. Поверхностная закалка создает в головке этих рельсов структуру тонкопластинчатого сорбита закалки с твердостью, не превышающей НВ 380390. Твердость достигает максимально возможного значения НВ 400 в случае применения заэвтектоидной углеродистой стали с содержанием углерода до 0,87%, раскисленной кремниймагнийтитановой лигатурой. Требуемая прочность высокопрочных рельсов может быть получена применением высокоуглеродистой низколегированной стали и поверхностной закалкой головки на мартенсит с последующим отпуском (самоотпуском) на структуру троостит отпуска. В результате дополнительного легирования, например, марганцем, хромом, кремнием или другими легирующими добавками меняется кинетика распада аустенита при охлаждении и соответственно термокинетическая диаграмма, повьш1ается. прокалива:емость высокопрочной рельсовой стали. В этом случае нормализация подошвы и шейки рельса может привести к об- разованию неоднородной структуры, не обладающей необходимыми вязкостью и пластичностью. Цель изобретения - повышение эксплуатационной стойкости и надежности за счет оптимизации структуры и свойств по сечению рельса. Поставленная цель достигается тем, что согласно способу термической обработки рельсов, включающему нагрев до температуры аустенизадии, закалку поверхности катания и окончательное охла ждение, охлаждение рельса после поверхностной закалки производят со скоростью не более 0,05 град/с. Выбор величины Предлагаемого параметра (скорости охлаждения объемно нагретого рельса после поверхностной закалки), а также протяженность температурного интервала охлаждения с заданной скоростью обусловлены тер- мокинетическими диаграммами распада аустенита рельсовых сталей различного химического состава. Принятая скорость охлаждения должна обеспечить получение однородной структуры сор3бита закалки без участков мартенсита и высокий уровень вязкости и пла тичности в подошве и шейке рельса. Температура, до которой надо охлаждать рельс с заданной скоростью, определяется концом фазовых превращений; Температурный интервал контролируемого охлаждения рельсовых сталей равен 100-150°С следовательно, продолжительность контролируемого охлаждения может варьироваться от получаса до нескольких часов. Предлагаемый способ осуществляют например, помещением рельса сразу после выхода его из закалочной маши ны в специальные утепленные или под греваемые муфели, короба или другие устройства, где его охлаждают с заданной скоростью. Пример. Проводили обработку полнопрофильных рельсовых проб по способу-прототипу и по предлагаемому способу. Рельсы изготавливали из стандартной углеродистой стали типа 75Г и из низколегированной высокоуглеродистой стали типа 75ХГС. Нагрев рельсовых проб вели до температуры аустенизации 84Ь°С. Закалку поверхности катания осущест вляли непрерывным охлаждением водовоздушной смесью до 200°С. Последую щее окончательное охлаждение поверх ностно закаленных рельсовых проб проводили при определенной для каждого опыта скорости охлаждения (0,0 0,05 и 0,02 град/с). Сравнение результатов обработки по предлагаемому способу и способупрототипу приведено, в таблице. Из данных таблицы видно, что зак Ленные по известному способу рельсы изготовленные из низколегированной стали, значительно превосходят термообработанные по этому же способу . рельсы из углеродистой стали по прочностным свойствам головки при одинаковой ударной вязкости ее и до статочном уровне показателей пластичности. Таким образом, по свойствам головки закаленные рельсы из низколегированной стали удовлетворя ют требованиям, предъявляемым к рельсам высокой прочности. Однако комплекс свойств, получаемый в по84дошве этих рельсов, является явно неудовлетворительным. Низкий уровень ударной вязкости и пластичности подошвы и шейки не гарантирует надежной безаварийной работы рельсов в пути. Рельсы имеют высокие остаточные напряжения. Уменьшение скорости охлаждении поверхностно закаленных рельсов из низколегированной стали в соответствии с предлагаемь1м способом от 0,08 град/с до 0,05 град/с и ниже, не изменяя комплекса свойств головки, за счет получения в шейке и подошве однородной структуры при медленном охлаждении приводит к значительному повышению ударной вязкости этих элементов профиля рельса (до 4,5 кгсм/см вместо 1,2 кгсм/см) и пластичности. При этом намного возрастает работа разрушения рельсов при копровых испытаниях и уменьшается уровень остаточных напряжений. Следовательно, при предлагаемом способе термической обработки достигается необхо,димый комплекс свойств высокопрочных рельсов, предназначенных для перспективных условий эксплуатации, Использование предлагаемого способа термической обработки рельсов по сравнению с известным обеспечивает необходимый уровень показателей эксплуатационной надежности рельсов за счет оптимизации структуры, увеличения вязкости и пластичности по сечению рельса, снижения уровня остаточных напряжений. Кроме того, достигается значительное повьш1ение . эксплуатационной стойкости высокопрочных рельсов из низколегированной стали по сравнению с термически упрочненными рельсами из стандартной углеродистойстали. . . ,. Ожидаемый экономический эффект от внед1Е)ения высокопрочных рельсов, получаемых по предлагаемому способу термической обработки и имеющих эксш1уатационную стойкость в 1,5 раза вьш1е, чем стандартных термоупрочненных рельсов, при объеме годового производства в 100 тыс.т. рельсов составит 0,35 мпн.руб.

1118698

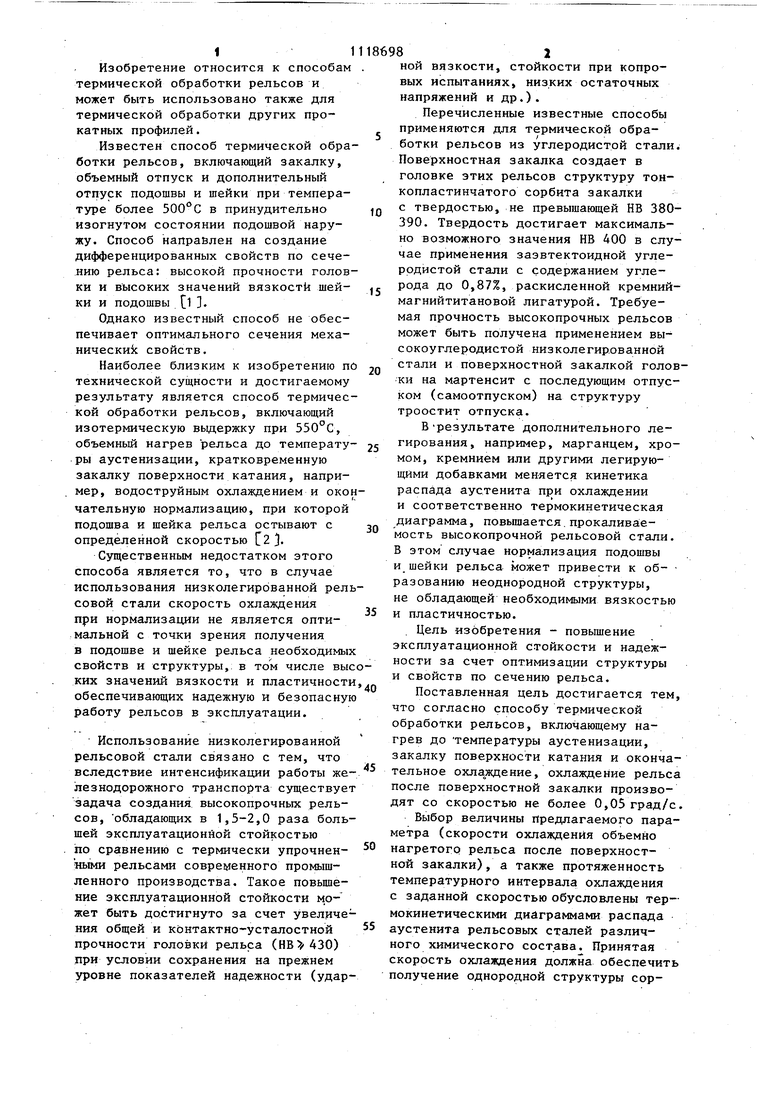

I Способ-прототип

Показатели

75ХГС

75Г

0,08 0,08

7,0

5,0

4,0 2,2

I

предлагаемый способ

75ХГС

75ХГС

0.02

0,05

14,0

13,0

- 2,0

1,7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВ НИЗКОТЕМПЕРАТУРНОЙ НАДЕЖНОСТИ | 2015 |

|

RU2601847C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2012 |

|

RU2487178C1 |

| Способ производства рельсов | 1985 |

|

SU1300946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| Способ закалки рельсов из углеродистых сталей | 1988 |

|

SU1668427A1 |

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2004 |

|

RU2254382C1 |

| Износостойкий рельс | 1986 |

|

SU1831506A3 |

СПОСОБ ТЕРМИЧЕСКОЙ OBPASOTКИ РЕЛЬСОВ, включаннций их нагрев до температуры аустенизации, закалку поверхности катания и окончательное рхлавдение, отличающийся тем, что, с целью повьшения эксплуа; тационной стойкости и надежности jpejtbcoB за счет оптимизации структуры и свойств по сечению рельса, охлаждение рельса после поверхностной закалки производят со скоростью нё более 0,05 град/с.

Примечание: В числителе приведены свойства головки, в знаменателе- подошвы и шейки рельсов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки рельсов | 1972 |

|

SU461141A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической обработки рельсов | 1948 |

|

SU114390A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-15—Публикация

1982-10-18—Подача