Известны транспортерные устройства, в которых для передвижения транспортирующего материала применены сотрясательные жолобы, совершающие рабочий ход под действием собственного веса, а обратный - нерабочий ход - принудительно.

В предлагаемом же устройстве обратный нерабочий ход совершается под действием мотора, связанного через систему шестерен, коленчатого вала, шатуна и каната с передаточным механизмом, который в свою очередь - с жолобами, причем первые полуобороты мотор работает с нагрузкой, а вторые - вхолостую, благодаря одностороннему зацеплению коленчатого вала с шестерней, свободно сидящей на последнем.

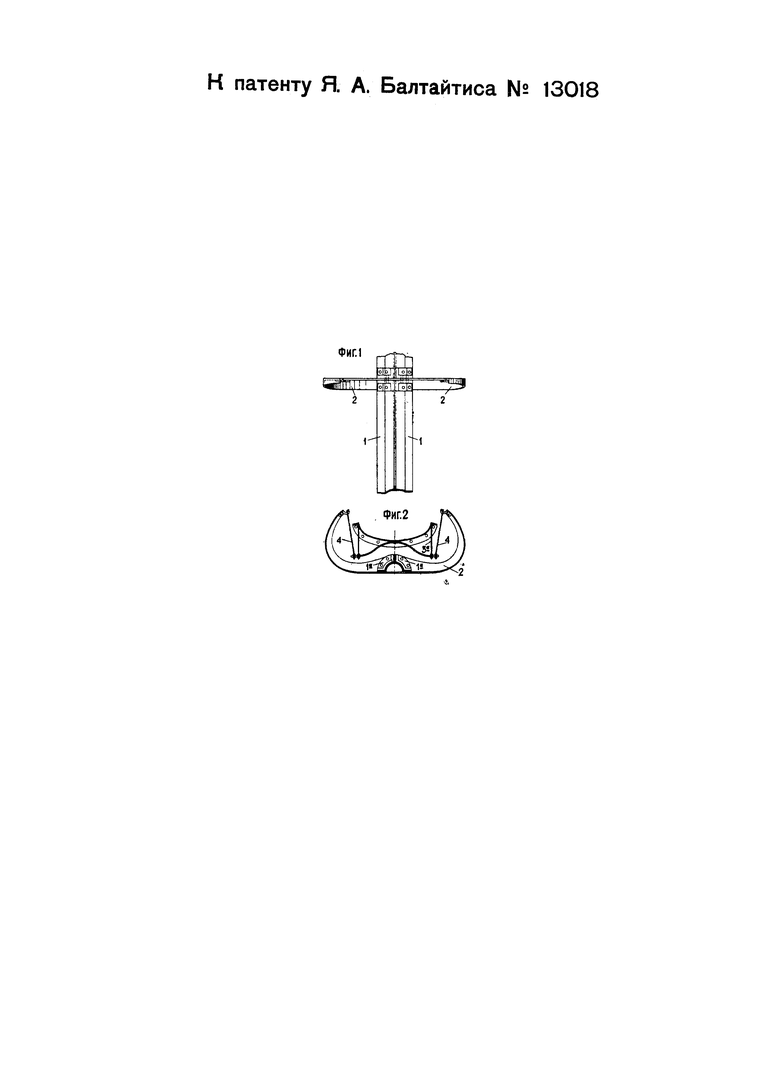

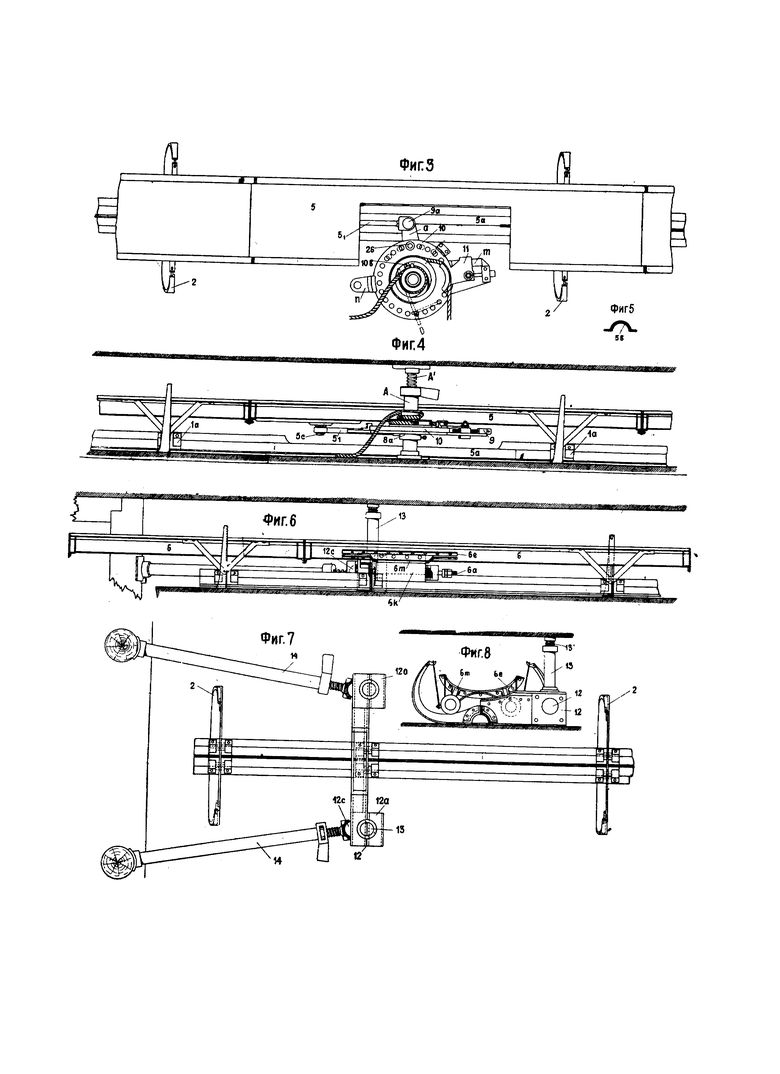

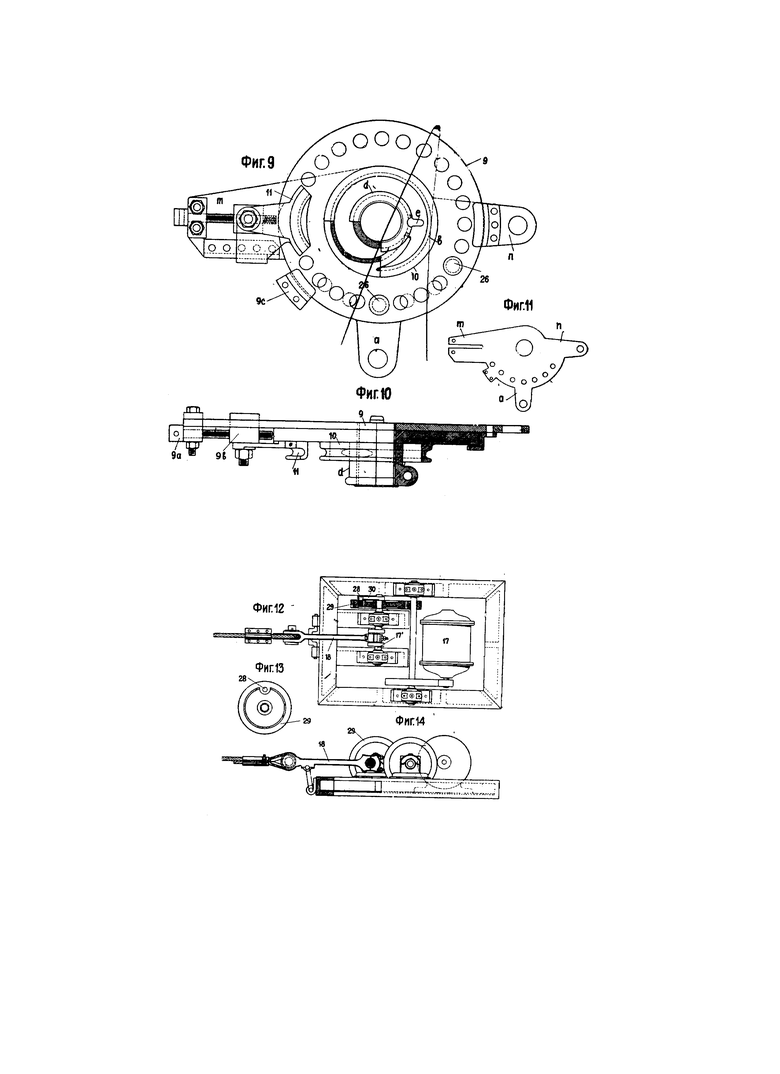

На чертеже фиг. 1 изображает вид сверху на лежни, с прикрепленным к нему кронштейном; фиг. 2 - поперечный вид жолоба, с креплением его к кронштейну, и разрез лежня; фиг. 3 - план коренного желоба, часть которого вырезана, с целью изобразить передаточный механизм; фиг. 4 - боковой вид коренного желоба и его связь с передаточным механизмом; фиг. 5 - разрез лежня в средней части коренного жолоба; фиг. 6 - боковой вид буферного жолоба с неподвижными упорами; фиг. 7 - план того же; фиг. 8 - поперечный вид буферного жолоба и разрез лежня; фиг. 9 - план передаточного механизма в увеличенном масштабе; фиг. 10 - боковой вид с частичным разрезом того же; фиг. 11 - план коромысла; фиг. 12 - план расположения механизма для передачи движения от мотора к передаточному механизму, с разрезом шестерни; фиг. 13 - план шестерни и фиг. 14 - боковой вид расположения механизма для передачи движения от мотора к передаточному механизму, с частичным разрезом.

Мотор 17 (фиг. 12, 14) через четыре шестерни передает движение кривошипному валу 17′, который снабжен на одном конце пальцем 30, имеющим одностороннее зацепление с шипом 28 (фиг. 13) шестерни 29, свободно сидящей на валу. Шатун 18 вала - 17′ связан канатом с передаточным механизмом (фиг. 3, 4), состоящим из распорной колонки А, на которую, как на ось, надето коромысло 9 (фиг. 11,) имеющее три плеча а, m, n и удерживаемое на колонке кольцом 8а (фиг. 4). Плечо m (фиг. 11) имеет вырез, в котором помощью винта 9а (фиг. 9, 10) передвигается гайка 9в, снабженная пальцем с передвижным крюкообразным захватом 11, служащим для изменения размаха жолоба, удлиняя или укорачивая канат. На колонку А, как на ось, также насажен диск 10 (фиг. 3, 4), по некоторой окружности которого расположены 24 отверстия, соединяющие диск с коромыслом 9 при помощи валика 26 и семи симметрично расположенных относительно плеча а отверстий в коромысле (фиг. 11), при чем центральный угол двух смежных отверстий диска равен 15°, а коромысла - 20°, что дает совпадение отверстий через каждые 5°. Кроме того, на плечах а и n коромысла 9 имеются отверстия для соединения с шатуном 5 (фиг. 4, 3) и планки 9с (фиг. 9); служащие для направления движения диска 10 по коромыслу 9, а диск 10 снабжен втулкой d (фиг. 9) с ушком е, от периферии которой берет начало винтовая канавка конического выступа b при чем винтовая канавка служит для направления каната, закрепленного одним концом зажимом 10b (фиг. 3) к диску. Передаточный механизм, укрепленный на месте распорной колонкой А (фиг. 4) с винтом А′, соединяется с коренным жолобом S 5 при помощи пальца 5с и шатуна 51, при чем последний присоединяется при посредстве валика 9а (фиг. 3) к плечу а коромысла, когда канат направлен перпендикулярно линии жолоба, или к плечу n, когда канат направлен параллельно. Все жолобы, сконструированные из листового железа, скрепляются между собой бортиками, из которых один расположен на самом конце, а другой, с целью налегания второго конца на следующий жолоб, расположен на некотором расстоянии, причем бортики имеют отверстия для болтов, соединяющих жолобы, а налегание концов жолобов сделано с целью создания плотности в стыках. Жолобы, имеющие кривую ось (фиг. 2), середина которой приклепывается ко дну, а концы поддерживаются кронштейнами. 3а, прикрепленными по бокам, подвешиваются посредством подвесок 4 к кронштейнам 2, жестко укрепленным, на продольных лежнях 1 (фиг. 1), служащих полозьями при передвижении жолоба. Лежни (фиг. 1, 2) из колонного железа имеют на концах по два чугунных бортика 1а, которые служат для соединения лежней друг с другом, при чем в средней части лежня 5а (фиг. 4) коренного жолоба вырублен гребень для движения шатуна 51, а вырубленный участок усилен листом котельного железа 5 (фиг. 5). Между бортиками 1а закрепляются кронштейны 2 (фиг. 1, 2) из уголкового железа, имеющие в средней части четыре отверстия, через которые проходят болты, скрепляющие бортики друг с другом. Длина звена, кроме первого и последнего, равна длине жолоба, при чем соединения лежней и жолобов сдвинуты относительно друг к другу. К бокам буферного жолоба 6 (фиг. 6, 8), в передней части, приклепаны два ряда полос 6е, между вертикальными полками их заклепан гребень 6m пружинного буферного цилиндра 6k, смягчающего удары движущихся жолобов о неподвижные упоры 14 благодаря буферной пружине, расположенной внутри цилиндра, натяжение которой регулируется задней крышкой и гайкой 6е буферного стержня 6а, проходящего сквозь переднюю крышку, укрепленную к цилиндру болтами. Барьер 12 (фиг. 7-8) из швеллерного железа, прикрепляющийся к лежням 1, как и кронштейны 2, имеет по середине вырез в виде сегмента для прохода жолоба, по краям выреза, для жесткости, приклепаны куски швеллерного железа так, что получаются площадки 12а (фиг. 7). К верхним площадкам 12а приклепаны кольца, внутри их помещается основание распорной колонки 13, которая при помощи винта 13′ прижимает барьер к пласту. На концах барьера 12а, между полками швеллерного железа, приклепаны чугунные накладки 12в (фиг. 8), из них передние имеют выпуклости 12с (фиг. 7), в которые упираются концы неподвижных упоров 14, предохраняющих барьер от сдвига по направлению ударов, а вторые концы упоров 14 упираются в крепь штрека.

При первом полуообороте кривошипного вала 17′, приводимого в движение мотором 17, канат поворачивает диск 10, а вместе с ним коромысло 9, одно из плеч которого a или n, через посредство шатуна 51, передает движение жолобам. После первого полуоборота кривошипного вала 17′ линия жолобов совершает обратное движение под действием собственного веса и ударяется в конце хода буфером в о неподвижный упор 14, отчего уголь в жолобах при ударе и после продолжает двигаться по инерции к штреку. При прохождении через верхнее вертикальное положение кривошипного вала 17′ он получает в направлении вращения добавочную силу тяжести жолобов и угля, под действием которой вал 17′ приобретает скорость, большую, чем скорость шипа 28 шестерни 29, получающей вращение от мотора. 17 и передающей кривошипному валу 17′, а поэтому и благодаря одностороннему зацеплению шестерни 29 и вала 17′ движение последнего получается независимым от мотора. Время полуоборота вала 17′ при обратном движении жолобов меньше времени движения шестерни 29 и мотора 17, благодаря большей скорости вала 17′; эта разность во времени необходима для скатывания угля с жолобов после удара о барьер 12. В течение этой разности во времени, после удара жолобов о барьер 12, уголь успеет скатиться, и шестерня 29 сцепившись с валом 17′ будет увлекать последний под действием мотора 17 и тянуть жолобы в исходное положение. Производительность транспортера регулируется изменением размаха жолоба, передвигая крюкообразный захват 11, укорочивающий или удлиняющий канат, а скорость движения угля по жолобу регулируется изменением первоначального угла отклонения подвесок 4, который в среднем должен быть равен 12-15°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Закладочная машина | 1939 |

|

SU59135A1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2085451C1 |

| Противоточный горизонтальный шнековый экстрактор | 1990 |

|

SU1819648A1 |

| Револьверное подающее устройство | 1983 |

|

SU1143502A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 2001 |

|

RU2217314C2 |

| Установка для полирования плоских поверхностей | 1991 |

|

SU1779550A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2162951C1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1987 |

|

SU1503948A1 |

1. Транспортерное устройство для угля, руды и т.п., представляющее собой сотрясательный жолоб, передвигаемый принудительно в направлении, обратном перемещению транспортируемого материала, и движущийся в противоположном направлении в силу собственного веса, характеризующееся тем, что кривошипный вал 17′ (фиг. 12), шатун 18 коего связан с жолобом при помощи каната, совершает полуоборот от мотора 17 и полуоборот действием веса жолоба, для каковой цели означенный вал снабжен пальцем 30, воспринимающим воздействие шипа 28 свободно сидящей на валу шестерни 29, связанной передаточным механизмом с мотором.

2. Форма выполнения охарактеризованного в п. 1 устройства, отличающаяся тем, что тяговой канат соединен с шатуном 5′ жолоба (фиг. 3-4) при посредстве передаточного механизма, состоящего из свободно надетых на распорную колонку коромысла 9 (фиг. 3, 4, 9, 10), связанного с шатуном 5′, и диска 10, снабженного коническим выступом с винтовой канавкой, охватываемым канатом, закрепляемым зажимом 10b, каковое коромысло и диск имеют ряд расположенных по окружности отверстий для взаимного соединения при помощи валика 26.

3. Форма выполнения охарактеризованного в 2 устройства, отличающаяся тем, что коромысло 9 снабжено передвижным крюкообразным захватом 11 (фиг. 3, 4, 9, 10) для каната, служащим для изменения размаха жолоба путем удлинения или укорочения каната.

4. Форма выполнения охарактеризованного в п. 1 устройства, отличающаяся тем, что жолоб подвешен к ряду U-образно изогнутых кронштейнов 2 (фиг. 1), жестко связанных между собою продольными лежнями 1-1 и служащих полозьями при передвижении жолоба и в поперечном направлении.

5. Форма выполнения охарактеризованного в п.п. 1-4 устройства, отличающаяся тем, что жолоб у своего конца снабжен пружинным буфером 6 (фиг. 7), ударяющимся в неподвижный упор 14 в конце рабочего хода жолоба.

Авторы

Даты

1930-03-31—Публикация

1925-10-10—Подача