Изобретение относится к металлургии, а именно к непрерывной разливке стали.

Цель изобретения - повышение качества стали путем снижения содержания неметаллических включений, вредных примесей и газов и повышение степени усвоения микролегирующих элементов .

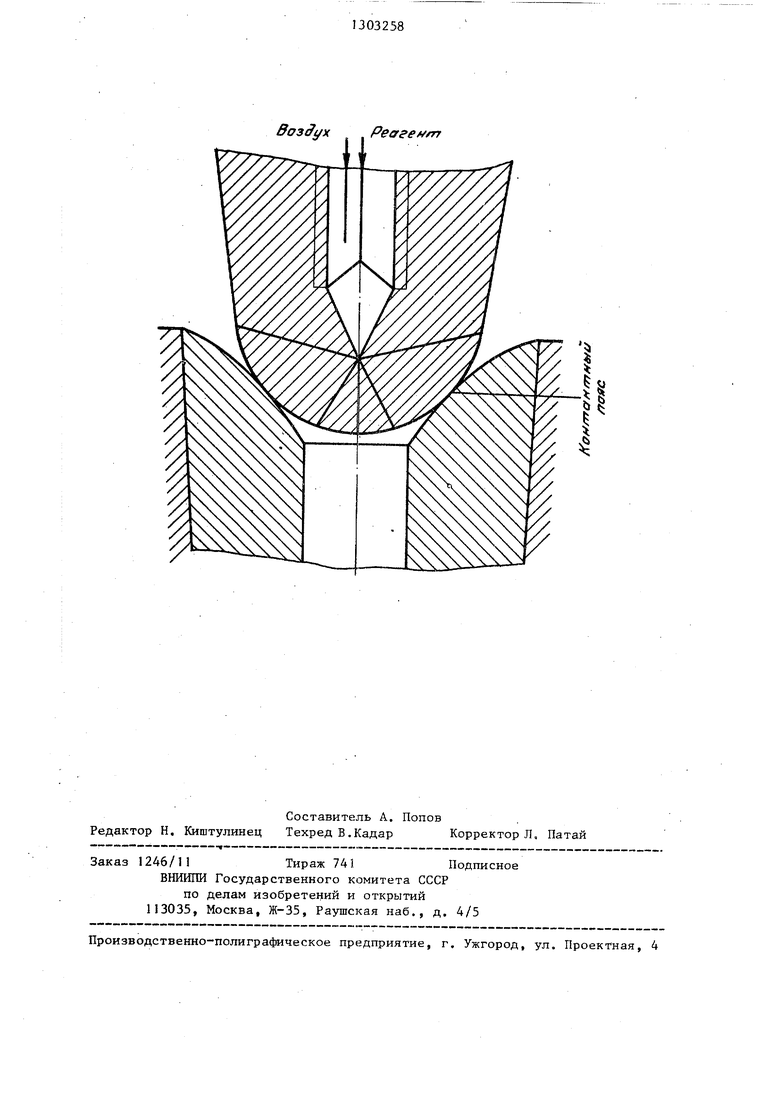

На чертеже представлена схема осу- Ю дритов,

ществления способа.

Способ осуществляют следующим образом.

В процессе непрерывной разливки стали мefaлл подают в промежуточный ковш, а из него в кристаллизатор, откуда вытягивают заготовку. При это в промежуточный ковш и в струю металла, поступающего в кристаллизатор, через полый стопор-инжектор с каналами подают рафинирующие и микролегирующие компоненты в виде газо порошковой смесн.

Пример I. Газовый инжектор- стопор с шамотной пробкой и выходными каналами 0 6 мм в стопорной пробке, расположенными ниже линии контакта стопорной пары. Скорость разливки 0,5 м/мин, избыточное давление в инжекторе 0,25 атм. Глубина ванны в промежуточном ковше 700 мм. Поверхность шлака в кристаллизаторе спокойная с небольшим барботированием выходящим аргоном.,Брызг и выбросов нет.

Пример 2, Газовый инжектор стопор с шамотной пробкой и выходными каналами 0 б мм в стопорной пробке, расположенными выше пинии контакта стопорной пары. Скорость разливки 0,8 М/М1-1НГ. Глубина ванны в промежуточном ковше 700 мм. Избыточное давление 1,5 атм. Интенсивное барбо- тирование металла в промежуточном ковше,

Пример 3, Газовый инжектор- стопор с шамотной пробкой. Выходные каналы 6 мм расположены выше и ни- ясе линии контакта стопорной пары (количество каналов в верхней части больше, чем в нижней). Скорость разливки 0,8 м/мин. Избыточное давление 1,5 атм. Интенсивное барботирование металла в промежуточном ковше и слабое барботирование в кристаллизаторе,

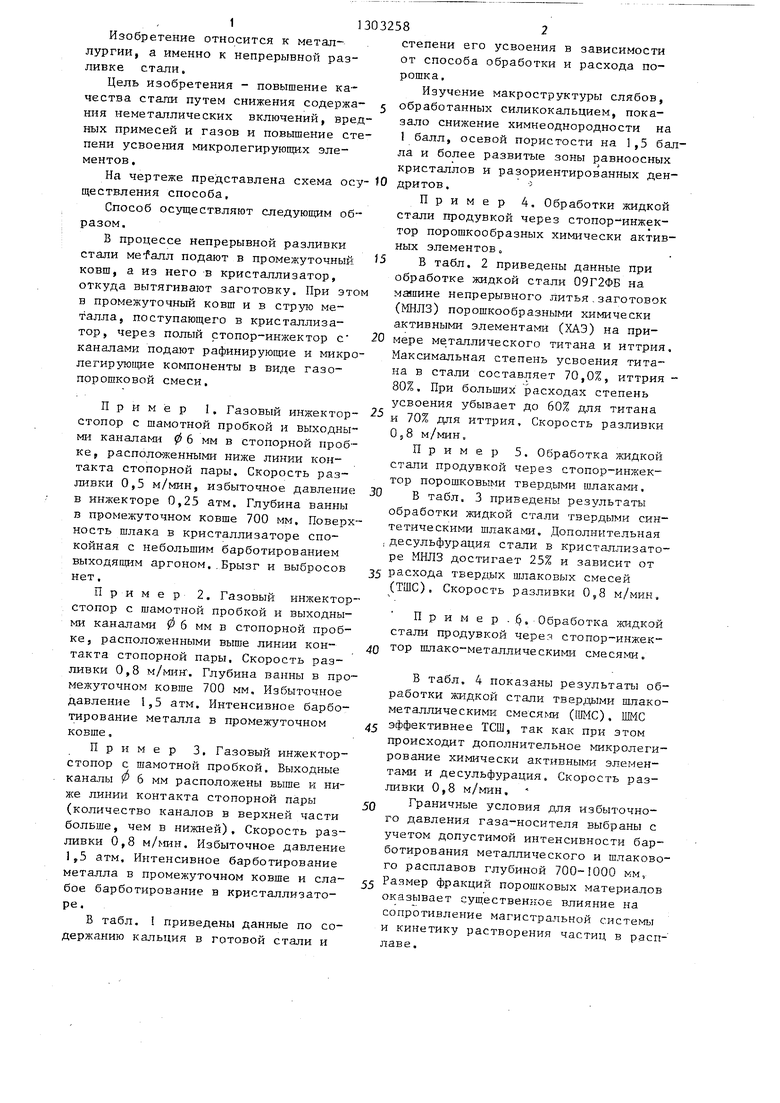

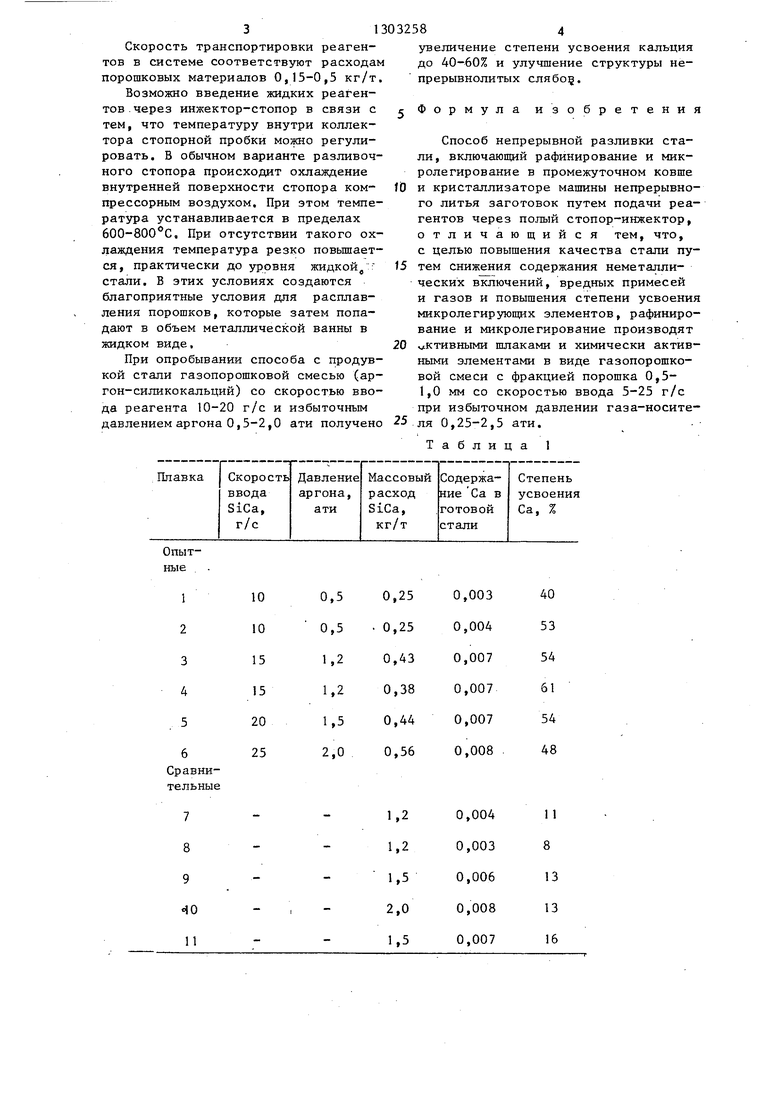

В табл. приведены данные по содержанию кальция в готовой стали и

2582

степени его усвоения в зависимости от способа обработки и расхода порошка.

Изучение макроструктуры слябов, обработанных силикокальцием, показало снижение химнеоднородности на 1 балл, осевой пористости на 1,5 балла и более развитые зоны равноосных кристаллов и разориентированных ден

Пример 4. Обработки жидкой стали продувкой через стопор-инжектор порошкообразных химически активых элементов„

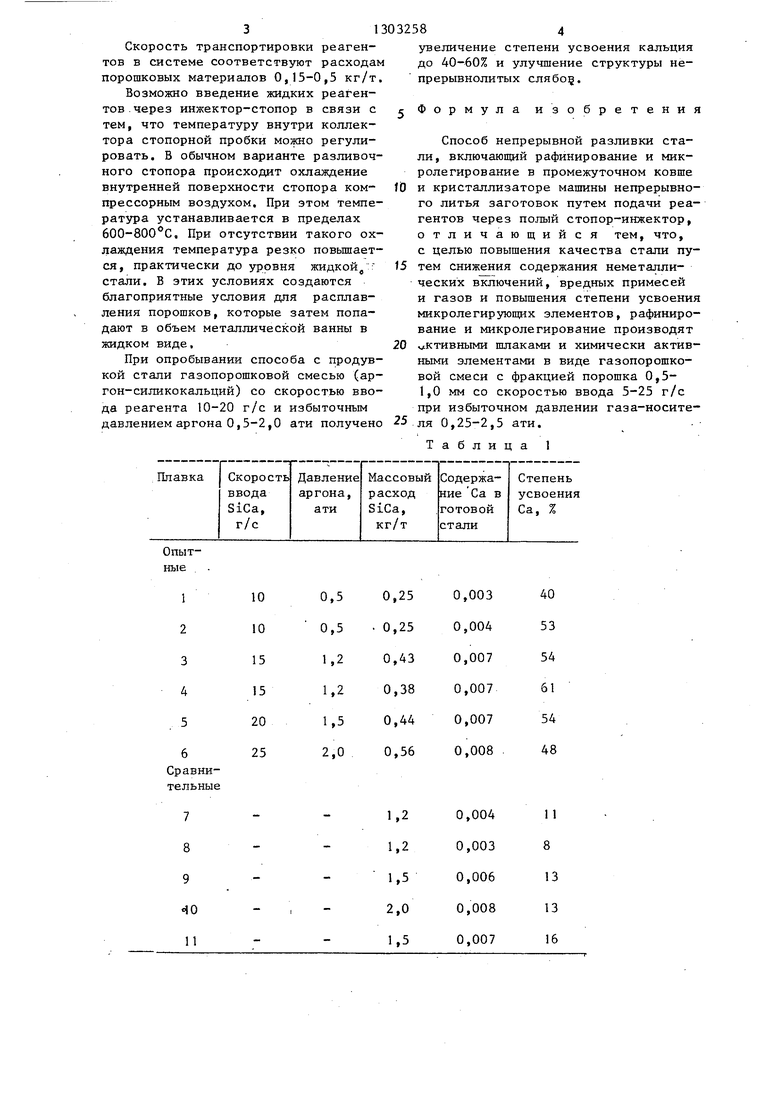

В табл, 2 приведены данные при обработке жидкой стали 09Г2ФБ на непрерывного Литья . заготовок (МНЛЗ) порошкообразными химически активными элементами (ХАЭ) на примере металлического титана и иттрия. аксимальная степень усвоения титана в стали составляет 70,0%, иттрия - 80%. При больших расходах степень усвоения убывает до 60% для титана и 70% для иттрия. Скорость разливки 058 м/мин.

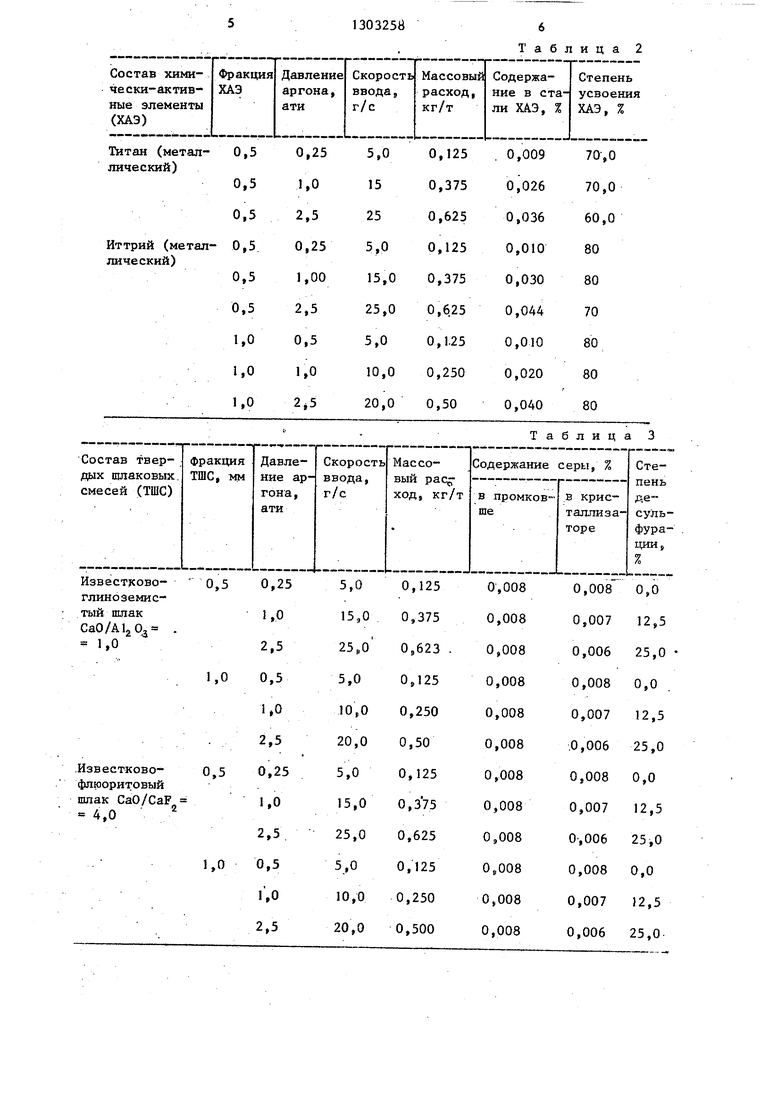

Пример 5, Обработка жидкой стали продувкой через стопор-инжектор порошковыми твердыми шлаками, в табл, 3 приведены результаты обработки жидкой стали твердыми синтетическими шлаками. Дополнительная десульфурация стали в кристаллизаторе МНЛЗ достигает 25% и зависит от расхода твердых шлаковых смесей

(ТШС), Скорость разливки 0,8 м/мин.

40

Пример . $. Обработка жидкой стали продувкой черея стопор-инжектор шлако-металлическими смесями.

5

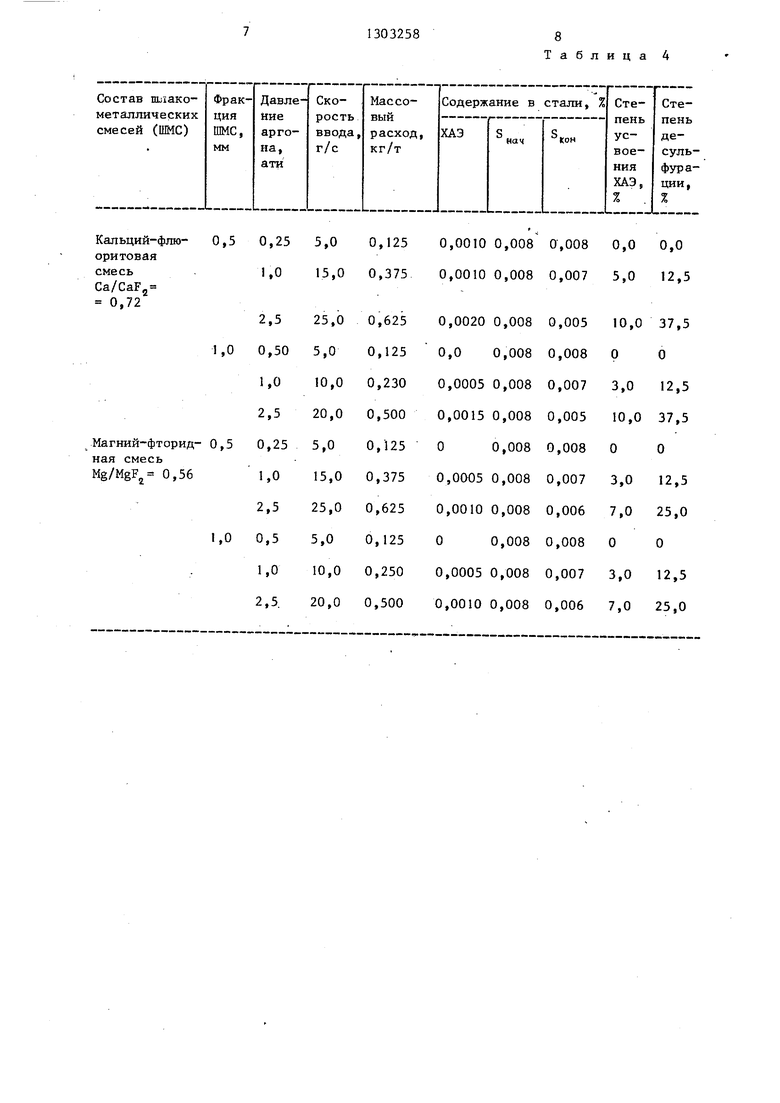

В табл, 4 показаны результаты обработки жидкой стали твердыми шлако- металлическими смесями (ОМС), ШМС эффективнее ТСШ, так как при этом происходит дополнительное микролегирование химически активными элементами и десульфурация. Скорость разливки 0,8 м/мин.

Граничные условия для избыточного давления газа-носителя выбраны с учетом допустимой интенсивности бар- ботирования металлического и шлакового расплавов глубиной 700-1000 мм, Размер фракций порошковых материалов оказывает существенное влияние на сопротивление магистральной системы и кинетику растворения частиц в расплаве.

0

Скорость транспортировки реагентов в системе соответствуют расходам порошковых материалов 0,15-0,5 кг/т

Возможно введение жидких реагентов, через инжектор-стопор в связи с тем, что температуру внутри коллектора стопорной пробки можно регулировать. В обычном варианте разливочного стопора происходит охлаждение внутренней поверхности стопора компрессорным воздухом. При этом температура устанавливается в пределах 600-800 С, При отсутствии такого охлаждения температура резко повьшает- ся, практически до уровня жидкой,,: стали. В этих условиях создаются благоприятные условия для расплавления порошков, которые затем попадают в объем металлической ванны в жидком виде.

При опробывании способа с продувкой стали газопорошковой смесью (ар- гон-силикокальций) со скоростью ввода реагента 10-20 г/с и избыточным

давлением аргона 0,5-2,0 ати получено

1 2 3 4 , 5

6

Сравнительные

7 8 9

11

увеличение степени усвоения кальция до 40-60% и улучшение структуры не- прерывнолитых слябод.

Формула изобретения

Способ непрерывной разливки стали, включающий рафинирование и микролегирование в промежуточном ковше

и кристаллизаторе машины непрерывного литья заготовок путем подачи реагентов через полый стопор-инжектор, отличающийся тем, что, с целью повышения качества стали путем снижения содержания неметаллических включений, вредных примесей и газов и повышения степени усвоения микролегирующих элементов, рафинирование и микролегирование производят

активными шлаками и химически активными элементами в виде газопорошковой смеси с фракцией порошка 0,5- 1,0 мм со скоростью ввода 5-25 г/с при избыточном давлении газа-носите

0,004 0,003 0,006 0,008 0,007

11

8 13 13 16

1 аблица 2

0,5

0,25 5,0 0,125 1,0 15,0 0,375

1,0

Магний-фторид- 0,5 ная смесь Mg/MgF 0,56

1,0

Таблица 4

0,0010 0,0080,008

0,0010 0,0080,007

0,0020 0,0080,005

0,0 0,0080,008

0,0005 0,0080,007

0,0015 0,0080,005

О0,0080,008

0,0005 0,0080,007

0,0010 0,0080,006

О0,0080,008

0,0005 0,0080,007

0,0010 0,0080,006

Реаге /п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки стали через секционный промежуточный ковш | 1990 |

|

SU1717279A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ обработки стали при непрерывной разливке | 1991 |

|

SU1774898A3 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ ПОТОЧНОГО ВАКУУМИРОВАНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2056970C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Способ производства стали | 1978 |

|

SU901287A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

Изобретение относится к непре- Фывной разливке стали. Целью изобретения является повышение качества стали путем снижения содержания неметаллических включений, вредных примесей и газов и повышение степени усвоения микролегирующих элементов. Способ позволяет осуществить рафинирование и микролегирование стали в промежуточном ковше и кристаллизаторе и заключается в подаче газом- носителем через открытый полый стопор-инжектор порошка из химически активных шлаков с фракцией порошка 0,3-3,0 мм со скоростью ввода 4- 25 г/с при избыточном давлении газа- носителя 0,25-2,5ати. 1 ил., 4 табл. е (Л о о со N) сл 00

| ЧУГУН | 2012 |

|

RU2491364C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-15—Публикация

1984-05-15—Подача