СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки стали при непрерывной разливке | 1991 |

|

SU1774898A3 |

| Способ непрерывной разливки стали | 1984 |

|

SU1303258A1 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| Промежуточный ковш для разливкиСТАли | 1978 |

|

SU831296A1 |

| Желоб для обработки жидкого металла | 1980 |

|

SU956576A1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| Порошковая проволока для модифицирования | 1989 |

|

SU1696481A1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ РАЗЛИВКИ СТАЛИ С КАМЕРАМИ ДЛЯ ПЛАЗМЕННОГО ПОДОГРЕВА ЖИДКОГО МЕТАЛЛА | 2011 |

|

RU2477197C1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1990 |

|

SU1738469A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

Изобретение относится к металлургии черных металлов, в частности к непрерывной разливке металлов и сплавов. Целью изобретения является повышение качества непрерывно-литого металла за счет стабильного содержания микролегирующих элементов и повышения степени их усвоения. Для этого реагенты (микролегирующие элементы) и инертный газ подают во встречных направлениях в вертикальный металлопро-- водящий канал с расходом в зависимости от скорости разливки V равным , где ,4726-4,726 кг/м; , где ,70- 4,18 нм /мин. Микролегирующие элементы подаются с помощью порошковой проволоки сверху через щелевой канал, а инертный газ снизу через фурму. 1 з.п.ф-лы, 1 ил., 3 табл.

Изобретение относится к металлургии, в частности к непрерывной разливке металлов и сплавов.

Известен способ, в котором при непрерывной разливке стали используют секционный промежуточный ковш как самостоятельный агрегат для внепечной обработки металла химически активными реагентами (РЗМ, ЩЗМ) и др.). Сущность данного способа заключается в том, что в приемной секции наводится рафинировочный шлак, а в разливочной секции синтетический шлак, содержащий компоненты микролегирующих элементов, куда дополнительно порошковыми лентами (проволоками) вводят еще микролегирующие элементы для очищения с их помощью границ зерен от охрупчивающих включений.

Однако этот способ имеет ограниченное применение, так как не позволяет решить вопрос глубокого рафинирования и дегазации стали.

Известен способ, где используется промежуточный ковш с приемной и раз ивоч- ной секциями, соединенными герметизированным вертикальным металловрово- дом, оснащенным системой вакуумирова- н и я. Металлопроводящий канал с увеличивающимся сечением по высоте соединен в нижней части с приемной секцией горизонтальным каналом, а в верхней - щелевым каналом, направленным вверх под углом 20 ± 10° к горизонту, с разливочной секцией. Металл обрабатывается порошковыми реагентами в струе инверторного газа через фурму в нижней части вертикального металлопроводящего канала.

Недостатками известного способа разливки стали являются неполное рафинирование металла по неметаллическим включениям и вредным газам, относительная низкая степень усвоения вводимых хи- мических активных элементов с целью микролегирования ими стали, а также неравномерное распределение микролегирующих элементов в стали из-за несовершенства способа ввода порошкооб- разных реагентов в струе аргона (комкование порошков, затягивание фурмы, неконтролируемость расхода вводимых добавок).

Цель изобретения - повышение качест- ва непрерывно-литого металла за счёт стабильного содержания микролегирующих элементов и повышения степени их усвоения.

Поставленная цель достигается тем, что реагенты (микролегирующие элементы) и инертный газ подаются во встречных направлениях в вертикальный металлопрово- дящий канал с расходом в зависимости от скорости разливки v mi Krv (где Ki 0,4726 - 4,726 кг/м) и ГП2 K2-v (где К2 3,70 - 4,1 8 нм /мин соответственно. Причем микролегирующие элементы подаются с помощью порошковой пров олоки через щелевой канал (или через возможный канал в вакуумной системе) сверху, а инертный газ - снизу через фу:-му.

Все это позволяет получить непрерывно-литой металл с низким содержанием неметаллических включений, вредных газов, с размытой осевой ликвацией в литых слябах, повысить степень усвоения микролегирующих элементов и гарантированно получать равномерное их остаточное содержание в готовом металле в узких пределах, что необ- ходимо для обеспечения высоких стабильных изотропных механических свойств толстолистового металла, который катается согласно химсоставу стали в одном определенном режиме, и управлять этими свойст- вами через контролируемую прокатку.

Промышленные эксперименты показали, что ввод микролегирующих элементов порошковыми проволоками и инертного газа в металлопровод во встречных направле- ниях при заданных расходах позволяет достигнуть самых благоприятных условий рафинирования и микролегирования металла за счет увеличения времени взаимодействия вводимых добавок с жидким металлом и контролируемой дозировки их в зависимости от скорости разливки металла.

Расход вводимых микролегирующих элементов mi Kvv (где Ki 0,4726 - 4,726 кг/м) обусловлен тем, что если расход

меньше 0,4726 кг/м-v, то не наблюдается эффективного рафинирования металла из- за недостаточного количества реагентов. При расходе более 4,726 кг/м v наблюдается снижение степени дегазации металла и очищения его от неметаллических включений, затягивание сталеразливочных стаканов промковша, т.е. ведет к ухудшению качества непрерывнолитого металла.

На основании гидравлического моделирования установлен расход инертного газа гп2 K2-v (где К2 3,70 - 4,18 нм3/мин, который обусловлен тем, что если газа подается меньше 3,70 нм3/мин, то не обеспечивается оптимальный режим движения газожидкостной смеси через вертикальный металлопровод, так как поток получается вялый с завихрениями, что ухудшает ассимиляцию неметаллических включений шлаком в разливочной секции. При расходе газа более 4,18 НМЗ/МИН-У газожидкостная смесь прошедшая вертикальный металлопровод, вызывает бурление синтетического защитного шлака в разливочной секции и дополнительное окисление из-за захвата кислорода из атмосферы, что в целом ухудшает качество слябов.

П р и м е р. На двухручьевой криволинейной машине непрерывного литья заготовок разливают трубную сталь 09Г2БТ со скоростью 0,7 м/мин.

Металл из сталеразливочного ковша 1 емкостью 350 т через защитный стакан 2 поступает в приемную секцию промежуточного ковша 3 длиной 7,12 м, шириной и высотой 1,5м, куда предварительно засыпают рафинированный шлак. Перегородка имеет вертикальный металлопроводящий канал 4 размером внизу 0,060 м , вверху 0,090 м , который соединен внизу с приемной секцией горизонтальным каналом сечением 0,015 м, а вверху на высоте 0,7 м от дна промковша с разливочной секцией щелевым каналом сечением 0,055 м , ось которого наклонена под углом 15° .к горизонту. Внизу стенки со стороны разливочной секции имеется канал сечением 0,005 м для слива металла из приемной секции и вертикального металлопровода в разливочную секцию промковша после окончания разливки. Из приемной секции металл через подводящий горизонтальный канал заполняет вертикальный металопроводящий канал. После частичного заполнения их металлом через фурму в вертикальный металлопроводящий канал подают аргон, а в щелевой канал навстречу порошковую проволоку 5, содержащую один из микролегирующих элементов: силикокальций (СК-25), титан, РЗМ, с помощью специального, устройства (трайб-аппарат). В начальный момент при малом расходе газа и проволоки наблюдается режим барботажа, с увеличением расхода газа этот режим переходит в пузырьково-снарядный режим движения газожидкостной смеси, которая поднимается до щелевого канала и сливается в разливочную секцию промковша, где наводится предварительно синтетический шлак. С дальнейшим увеличением расхода газа устанавливается турбулентно-пенный режим движения газожидкостной смеси, открывают стопор в промковше, и металл попадает в кристаллизатор 6 сечением 250 х 1650 мм. Непрерывную разливку стали начинают при установлении динамического равновесия между уровнями металла в вертикальном металлопроводе, приемной и разливочной секций как 1,6:1,0:1,4 соответственно.

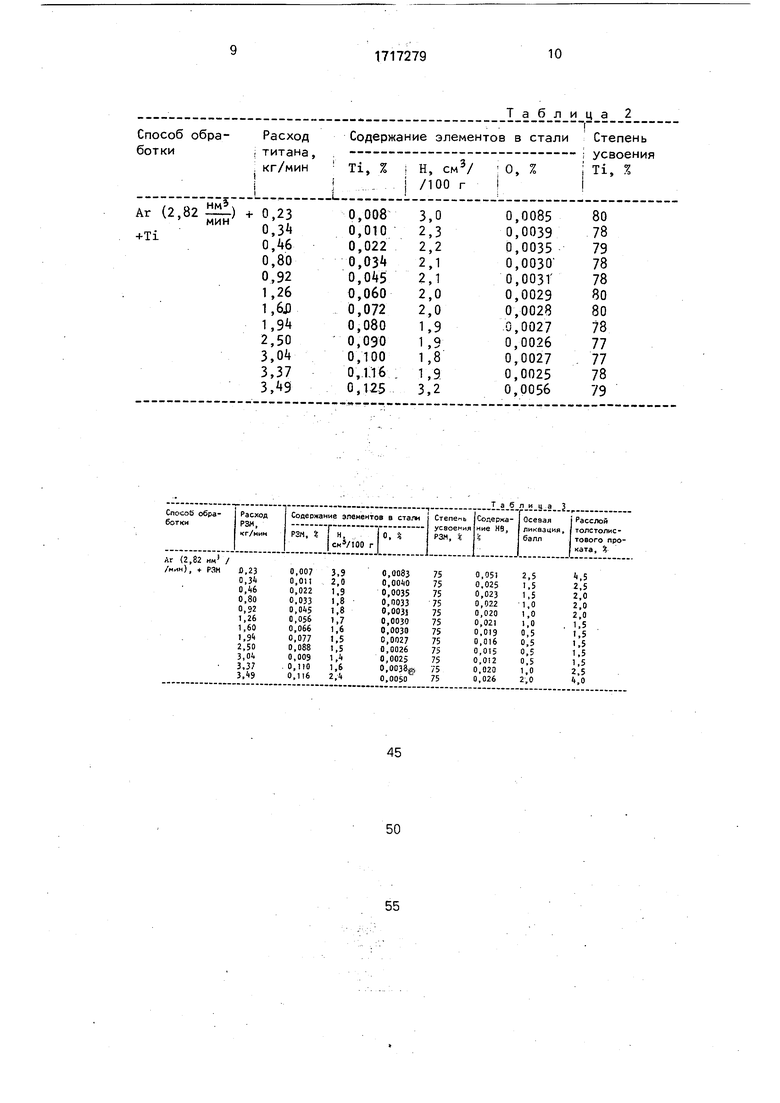

Для установления оптимального способа непрерывной разливки стали проведены серии промышленных плавок.

Результаты обработки трубной стали 09Г2БТ аргоном (вакуумом) и порошковой проволокой; содержащей силикокальций СК-25, титан и РЗМ приведены в табл. 1-3 соответственно.

Из результатов, приведенных в табл. 1- 3, следует, что предлагаемый способ непрерывной разливки стал.и. состоящий из обработки металла в вертикальном метал- лопроводящем канале (являющемся соединительным каналом приемной и разливочной секциями) микролегирующими элементами и инертным газом во встречных направлениях с расходом в зависимости от скорости разливки v, соответственно гтп Krv (где KI 0,4726 кг/м) и ПЛ2 K2 v (где К2 3,70 - 4,18 нм /мин). Причем микролегирующие элементы подаются с помощью порошковой проволоки через щелевой канал сверху, а инертный газ - снизу через фурму. При использовании предлагаемой технологии повышается качество непре- рывнолитого металла относительно известного способа снижается содержание неметаллических включений на 50-40% водорода, кислорода на 30-40%, осевая лик- вационная зона на 1,5-2,0 балла, снижается

расслой толстолистового проката на 50- 60%, повышается степень усвоения вводимых микролегирующих элементов до 40-50% и гарантируется равномерность

распределения их в заданных узких пределах (0,005-0,003%). Такое условие карбонит- ридообразующих элементов позволяет стабилизировать химический состав стали, что особенно необходимо для сталей, подвергаемых режимам контролируемой прокатки, в частности трубных, для изготовления из них магистральных газо- нефтепроводных труб.

При использовании предлагаемого способа непрерывной разливки стали улучшается качество слябов за счет снижения осевой ликвации, содержания НВ, кислорода и водорода, снижается расслоение толстого проката, повышается усвоение

химически активных элементов, обеспечивается стабильное гарантированное содержание микролегирующих элементов в заданных узких пределах в готовом металле.

Формула изобретения

вертикального металлопровода в его разливочную секцию и обработку металла в вертикальном металлопроводе инертным газом и реагентами, отличающийся тем, что, с целью повышения качества непрерывнолитого металла за счет стабильного содержания микролегирующих элементов и повышения степени их усвоения, реагенты и инертный газ подают в вертикальный ме- таллопровод во встречных направлениях с

расходом соответственно mi Krv и гп2 K2-v,

где KI - эмпирический коэффициент, равный 0.4726-4.7260 кг/м:

К2 - эмпирический коэффициент, равный 3.,18 нм3/мин:

v - скорость разливки, м/мин.

Аг (2,82 нм /

/

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1990-06-01—Подача