Изобретение относится к отделочно- упрочняющей обработке металлических деталей и может быть использовано в технологии машиностроения и приборостроения, преимущественно, при серий- ном и массовом производстве прецизионных металлических деталей.

Целью изобретения является повьше- ние качества при обработке прецизионных деталей,,

Способ осуществляется следующим образом.

Деталь одновременно с охлаждением или после его окончания обдувают воздухом с относительной влажностю 25 - 60% вне обрабатывающего устройства, а граничную смазку наносят после охлаждения на поверхность детали перед упрочняющим инструментом и на периферию контактной поверхности инструмен- та и детали, причем нанесение смазки и упрочнение проводят в атмосфере увлажненного газа при относительной влажности 75-95%. В качестве увлажненного газа используют как двуокись углерода, азота, инертные газы, так и их смеси с удельным весом, большим удельного веса воздуха.

Газ подают при избыточном давлении 0,1-20 МПа под упрочняющий инструмент навстречу направления движения детали относительно инструмента, а нанесение на охлажденную деталь граничной смазки опережает упрочняющий инструмент на время ее загустевания.

Способ позволяет использовать адсорбированные до замерзания и выпав- щие в иней после замораживания водяных паров в качестве дисперсно распределенного в макродефектах и заг- лубленного Б дефекты поверхности хладагента. Замораживание, произведенное после глубокого адсорбированного проникновения водяного пара на толщину трещинноватого слоя, придает при- поверхностным слоям свойства композиционного материала, где испарение и плавление инея происходит синхронно с пластическим деформированием, причем максимум пароотделения совпадает с максимум давления под деформирующим инструментом.

В то время, как вязкие пленки смазок (не говоря уже о глицерине) разрушаются на вершинах микровыступов и не проникают в тончайшие дефекты поверхности, адсорб1Ц1онные слои водяного пара насьш;ают их, в данном случае хладагентом, отводя тепло юве- нильных взаимодействий, на верщинах и впадинах создавая тончайшие прослойки пара в защемляемых микрообъемах, резко снижая вероятность задира ин- дентора, создс1вая в местах контакта развитую сеть микротрещин между инструментом и материалом детали. Это, в свою очередь, увеличивает твердость, микротвер ость, класс шероховатости поверхности, создавая возможность, сохраняя высокий уровень качества, увеличивает подачу, число оборотов или двойных ходов и тому подобное, т.е. резко повышается производительность труда.

Существенно, что замораживание и обдув (в том числе при упрочнении) препятствуют оседанию абразивных частиц в заполненных порах и карманах поверхности, что необходимо для сохранения качества деформирующего наконечника.

Обдув охлазкденного изделия вне обрабатывающего устройства наиболее прост при использовании холодильных (морозильных устройств) и, исходя из относительной влажности атмосферы действующих цехов, наиболее целесообразен при использовании воздуха относительной влажности, равной 25-60%. В этом диапазоне образуются достаточно плотные адсорбированные слои.паров воды в виде инея. Превьшшние влажности приводит к рыхлости слоя в виде снега и неравномерному распределению граничной смазки. Уменьшение влажности ниже 25% удлиняет срок образования пленок, что нежелательно. Управление процессом происходит путем определения времени выдержки изделия, а также изменением скорости вращения вентилятора обдува.

Обдув увлажненным газом на станке в процессе обработки предназначен наряду с другими функциями для эффективного восстановления слоя инея, могущего быть нарушенным при вращении детали. В этом слу чае относительная влажность воздуха должна быть предельной в диапазоне 60-95%. Это не только не позволяет испариться слою инея, но и способствует образованию кристаллов инея над слоем граничной смазки, что способствует ее загустева нию на детали и ускоряет процесс обработки . В этом случае процесс замораживания паров происходит через слои

смазки, что при пониженной теплопроводности смазок объясняет необходимость предельных концентраций пара.

Подача увлажненного газа по деформированному следу вызвана особенностями распределения смазывающих слоев, Последние, защищая инструмент, тормозятся перед контактной зоной, обнажая область желобчатого деформационного следа. Кислород воздуха при зтом}0 денной основой и удерживающей смазку

проникает вслед за инструментом на периферию очага деформации. Поддержание защитной атмосферы увлажненного газа,: вытесняющего кислород воздуха, радикально изменяет положение, пре- 15 дохраняя от окислительного износа и деталь, и инструмент, предотвращает схватывание их между собой.

Подача увлажненного газа при этом усиливает не только локальное образо-20 вание кристаллов инея на поверхности смазки, но и позволяет избирательно сокращать время опережения инструмента за счет изменения влажности газа и скорости его подачи, это определяет25 диапазон давления газа, выходящего из источника через направляющий патрубок на деталь. Минимальное избыточное давление 0,1 МПа способствует только удержанию защитной атмосферы в зоне 30 деформации. Максимальное - 20 МПа способствует интенсивному обдуву при обработке на повьшенных скоростях. Пре- вьшение максимального избыточного давления усложняет удержание смазки 35 перед индентором, ведет к неоправданным затратам газа. Граничная смазс адсорбированным слоем водяного пара, твердеет,начиная с поверхности изделия, и некоторое время остается в исходном состоянии на периферии достаточно обильного слоя. При нанесении жидких смазок, например, на

вращающуюся деталь возникает подвиж- 45 лей. Кроме того, характерно увеличеное тороидальное кольцо загустевающей смазки, опоясывающее деталь и сдвиганицееся вслед за источником подачи смазки. Расстояние, измеренное по оси детали между точкой подачи 50 смазки на деталь до точки касания детали инструментом, может рассматриваться как дистанция опережения, позволяющая смазке загустеть после нанесения на деталь до подхода деформиру-55 ющего наконечника. Время загустевания смазки и соответственно дистанция опережения определяются временем появления инея на поверхности масляной пленки, что свидетельствует о необходимом загустевании граничной смазки. Степень загустевания подбирается, как правило, эмпирически, а избыточная влажность газов, подаваемых под деформирующий наконечник, способствует сокращению времени образования внешней пленки инея, сцепленной с охлаж5

0 5 05

0

от разбрызгивания. Это позволяет производительно использовать возможности станка и эффективно наносить смазку поливом, что упрощает реконструкцию станочного оборудования и позволяет многократное использование жидких смазок при избытке оттекающих в поддон станка.

Нанесение граничной смазки на периферию контактной зоны инструмента и детали создает жидкий герметичный защитный слой, заторможенный над поверхностью движущегося (например, вращающегося) иаделия перед деформирующим наконечником. Тыльная сторона наконечника в районе желобчатого слоя защищена, как уже указывалось, атмосферой увлажненного газа, причем скорость истекания газа определяет положение нижней кромки заторможенных слоев жидкой смазки. Это существенно при подборе режима вращения и давления истечения газа.

Углекислый газ, а также инертные газы, поступая в зону деформирования, дополняют комплекс оказываемых воздействий холода и влаги и также активным влиянием на процессы деструкции твердого сплава при нагревании, что специфично при использовании инструмента на его основе в атмосфере воздуха. Аналогично воздействие и на алмазные и алмазозаменяющие инструменты, инструмент из высокопрочных стаизносостоикости мате- I, обработанных в атние твердости и риалов из стали, мосфере упомянутых газов по предлагаемому способу. Причем увеличение степени и глубины наклепа достигало 30 40% по сравнению с обработанными по методике прототипа.

Совокупность упомянутых факторов наиболее выражено в толщинах 0,1- 10.МКН и сказывается в первую очередь на периоде беззадирной стойкости инструмента. Резкое ее повьпнение обеспечивает формирование режима обработки

с достижением высокого класса шероховатости при высоком уровне надежности процесса, что является определяющим для автоматизации при массовом производстве.

Способ реализуют следующим образом.

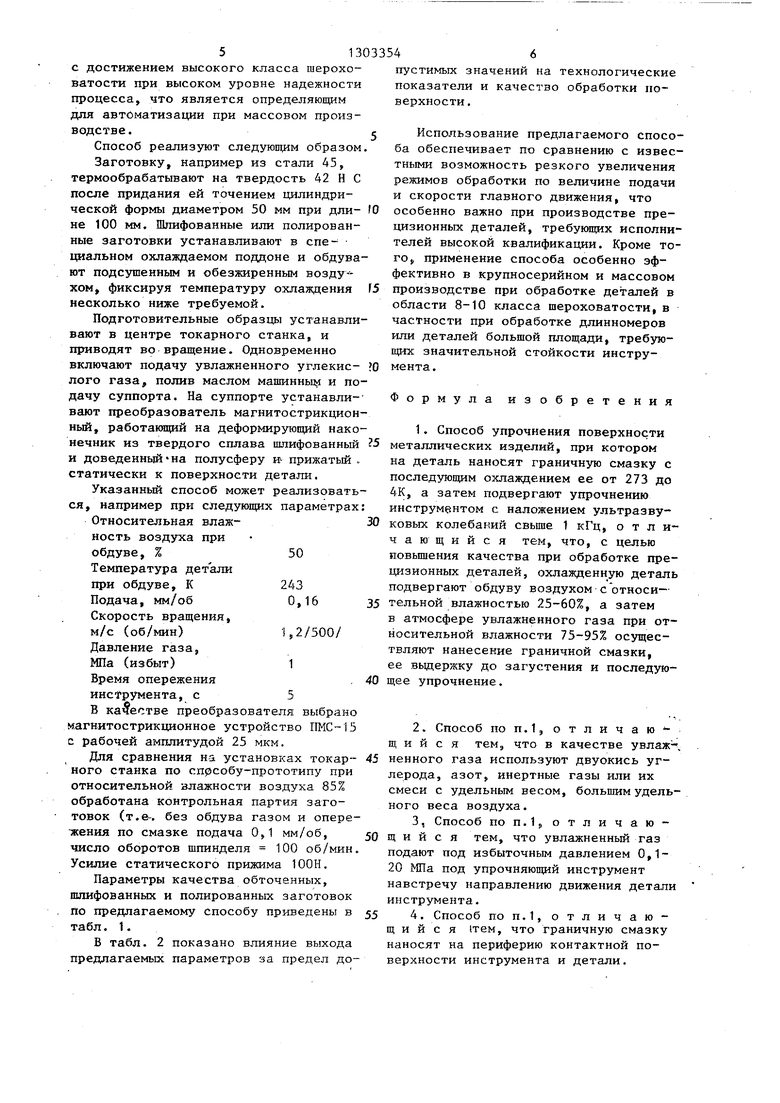

Заготовку, например из стали 45, термообрабатывают на твердость 42 Н С после придания ей точением цилиндрической формы диаметром 50 мм при дли- 10 особенно важно при производстве прене 100 мм. Шлифованные или полированные заготовки устанавливают в спе- циальном охлаждаемом поддоне и обдувают подсушенным и обезжиренным возду- хом, фиксируя температуру охлаждения Г5 несколько ниже требуемой.

Подготовительные образцы устанавливают в центре токарного станка, и приводят во вращение. Одновременно

включают подачу увлажненного углекис- 0 мента. лого газа, полив маслом мan инныJ I и поФормула изобретения

1. Способ упрочнения поверхности

дачу суппорта. На суппорте устанавливают преобразователь магнитострикцион- ный, работакнций на деформирующий наконечник из твердого сплава шлифованный 5 металлических изделий, при котором и доведенный на полусферу и прижатый . на деталь наносят граничную смазку с статически к поверхности детали.

Указанный способ может реализоватьпоследующим охлаждением ее от 273 до 4К, а затем подвергают упрочнению инструментом с наложением ультразву, например при следующих параметрах: Относительная влажность воздуха при обдуве, %50

Температура детали при обдуве, К 243 Подача, мм/об0,16

Скорость вращения, м/с (об/мин)1,2/500/

Давление газа, МПа (избыт)1

Время опережения инструмента, с 5 В ка естве преобразователя выбрано

гнитострикционное устройство

рабочей амплитудой 25 мкм.

Для сравнения на установках токар- 45 ненного газа используют двуокись уг- ного станка по спрсобу-прототипу при лерода, азот, инертные газы или их относительной влажности воздуха 85% смеси с удельным весом, большим удельобработана контрольная партия заготовок (т.е-, без обдува газом и опере- жения по смазке подача 0,1 мм/об, число оборотов шпинделя 100 об/мин. Усилие статического прижима 100Н.

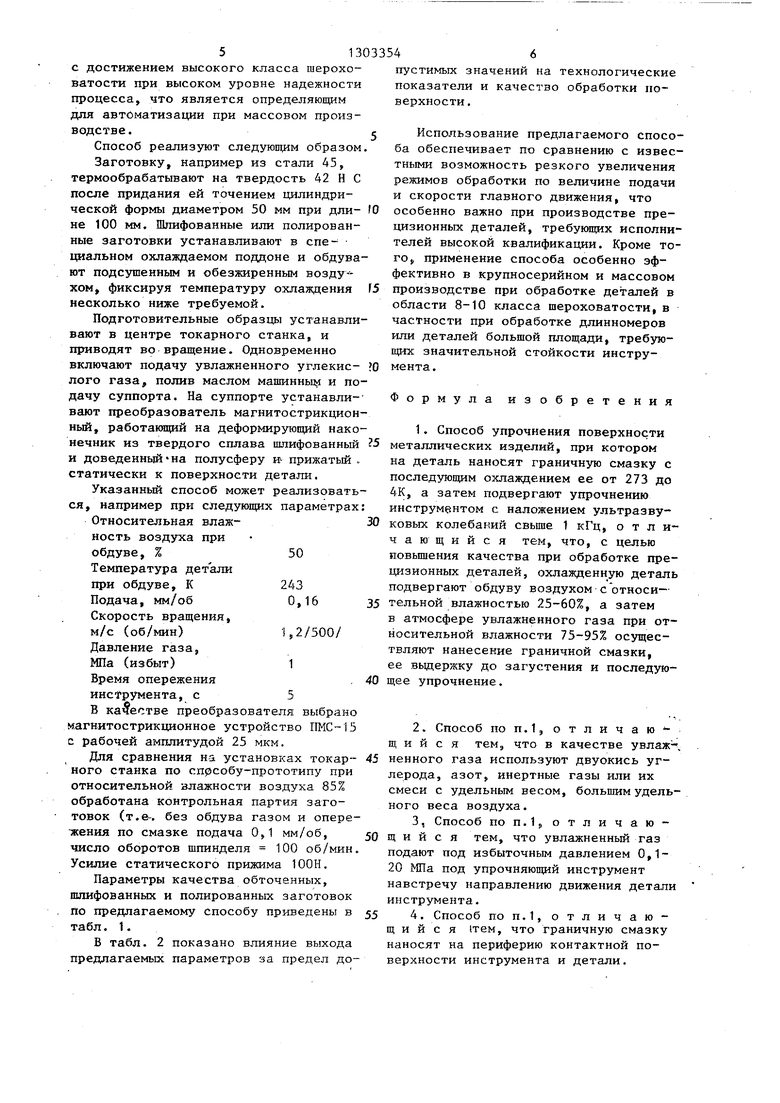

Параметры качества обточенных, шлифованных и полированных заготовок по предлагаемому способу приведены в табл. 1.

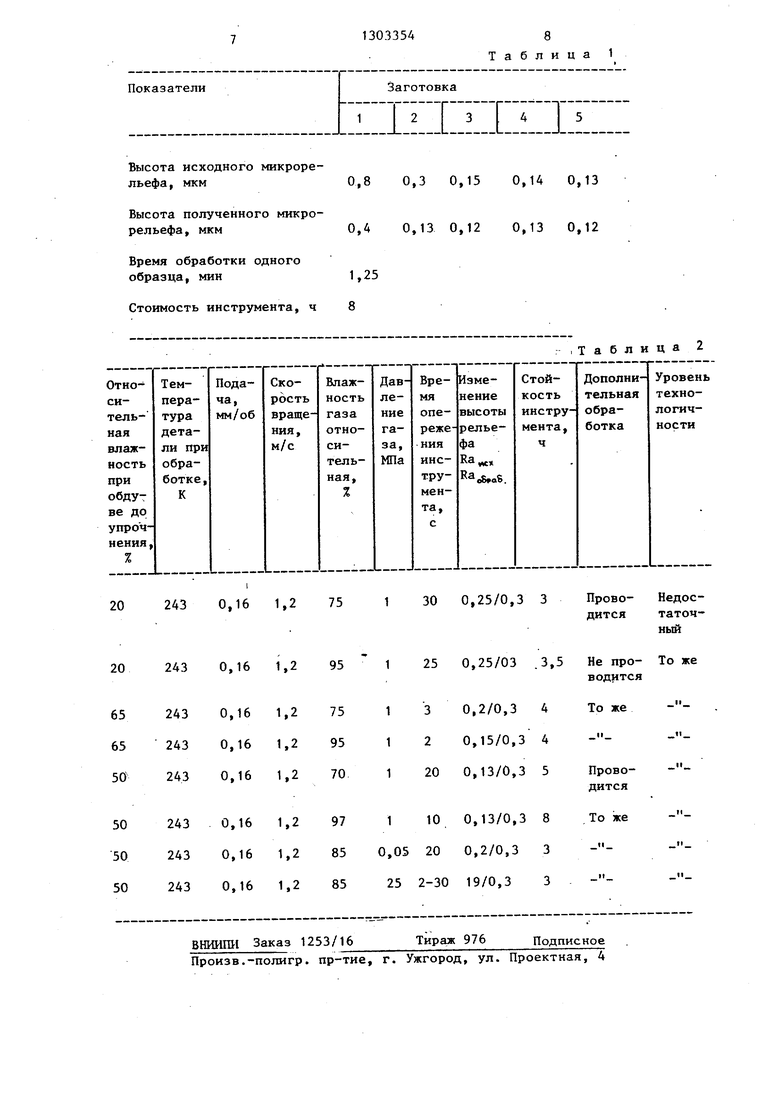

В табл. 2 показано влияние выхода предлагаемых параметров за предел доного веса воздуха.

3, Способ по п.Is отличаю50 щ и и с я тем, что увлажненный газ подают под избыточным давлением 0,1- 20 МПа под упрочняющий инструмент навстречу направлению движения детали инструмента.

55 4. Способ поп,1, отличающийся (тем, что граничную смазку наносят на периферию контактной поверхности инструмента и детали.

пустимык значений на технологические показатели и качество обработки поверхности.

Использование предлагаемого способа обеспечивает по сравнению с известными возможность резкого увеличения режимов обработки по величине подачи и скорости главного движения, что

цизионных деталей, требующих исполнителей высокой квалификации. Кроме того, применение способа особенно эффективно в крупносерийном и массовом производстве при обработке деталей в области 8-10 класса шероховатости, в частности при обработке длинномеров или деталей большой площади, требзпо- щих значительной стойкости инструФормула изобретения

металлических изделий, при котором на деталь наносят граничную смазку с

1. Способ упрочнения поверхности

аллических изделий, при котором деталь наносят граничную смазку с

металлических изделий, при котором на деталь наносят граничную смазку с

последующим охлаждением ее от 273 до 4К, а затем подвергают упрочнению инструментом с наложением ультразвуковых колебаний свьппе 1 кГц, отличающийся тем, что, с целью повышения качества при обработке прецизионных деталей, охлажденную деталь подвергают обдуву воздухом с относи-

тельной влажностью 25-60%, а затем в атмосфере увлажненного газа при относительной вхсажности 75-95% осуществляют нанесение граничной смазки, ее вьщержку до загустения и последующее упрочнение..

2. Способ ПОП.1, отличаю щ и и с я тем, что в качестве увлажЧ

ного веса воздуха.

3, Способ по п.Is отличающ и и с я тем, что увлажненный газ подают под избыточным давлением 0,1- 20 МПа под упрочняющий инструмент навстречу направлению движения детали инструмента.

4. Способ поп,1, отличающийся (тем, что граничную смазку наносят на периферию контактной поверхности инструмента и детали.

Высота исходного микрорельефа , мкм

Высота полученного микрорельефа, мкм

Время обработки одного образца, мин

Стоимость инструмента, ч

Таблица 1

0,3 0,15 0,13 0,12

0,14 0,13 0,13 0,12

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2308542C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2005 |

|

RU2283897C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2004 |

|

RU2269407C2 |

| Способ упрочнения поверхностей металлических заготовок | 1980 |

|

SU947200A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

Изобретение относится к отделоч- но-упрочнягощей обработке металлических деталей деформирующим инструментом. Цель изобретения - повьшение качества обработки прецизионных деталей. Обработка включает охлаждение деталей вне станка с одновременным обдуванием воздухом при относительной влажности 25-60% и последующую обработку инструментом в виде пульсирующего сферического деформирующего наконечника. Деталь обдувается увлажненными газами: углекислым газом, азотом, инертными газами или их смесями, имеющими относительную влажность в диапазоне 75-95%. Поток газов направляется под упрочняющий инструмент навстречу направлению движения детали. На границу контакта инструмента с деталью подается граничная смазка, жидкая или консистентная. Вре- Q мя загустевания слоя смазки определя ется по появлению над смазкой первых кристаллов инея и может сокращаться за счет изменения влажности или скорости потока газов. 3 з.п. ф-лы, 2 табл. - (Л со о со со ел 4

| Способ упрочнения поверхностей металлических заготовок | 1980 |

|

SU947200A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-12-16—Подача