Известно изготовление брикетов из угля и углеродсодержащих материалов, приведенных в состояние тонкого измельчения путем холодного прессования при высоком давлении. Для этой цели, наравне с различными сдавливающими брикетируемый материал устройствами, во многих случаях пользуются также прессами с двумя подвижными штемпелями и перемещающими формами. При этом, с целью дать возможность брикетам расширяться после их сжатия, в некоторых случаях применяются прессы с формами, уширяющимися по направлению к выходному разгрузочному отверстию.

В предлагаемом изобретении, с целью многократного расширения брикетов между отдельными ступенями сжатия, в каждой форме помещают несколько брикетов, при чем формы делаются разрезными, так что одна половинка прижимается к другой поршнем гидравлического пресса, допускающего регулирование сжатия.

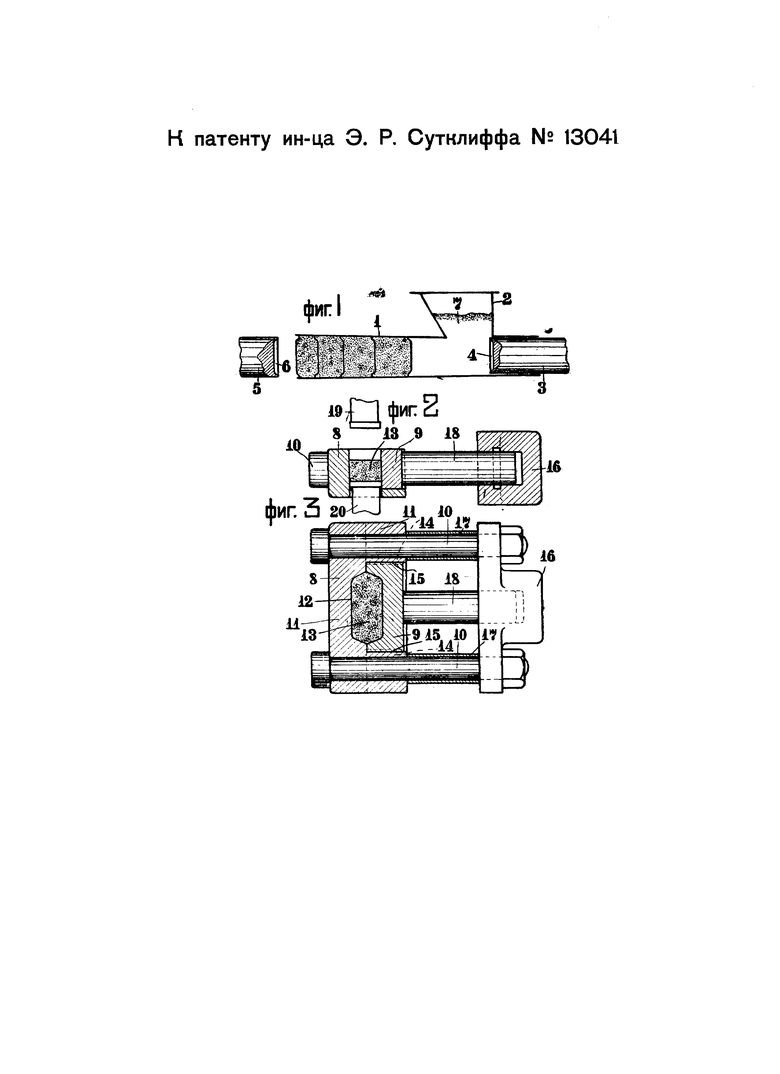

На схематическом чертеже фиг. 1 изображает схему вертикального разреза пресса, допускающего одновременное прессование нескольких брикетов, и фиг. 2 и 3 - вертикальный и горизонтальный, разрезы пресса с разрезной формой.

В предлагаемом способе исходное сырье предварительно измельчается до возможных пределов в тонкий порошок и подвергается брикетированию сжатием так, чтобы формуемые брикеты имели возможность расширяться при прессовании, или расширяться в стороны после прессования, или в промежуток времени между последовательными сжатиями, если прессование производится ступенями в несколько приемов. Осуществление вышеуказанного способа достигается или холодным прессованием сырья в формах с уширением в сторону выходного конца сечением, при чем для многократного расширения брикетов между отдельными ступенями сжатия в каждой форме помещают несколько брикетов, или применением раздельной формы, половинки которой можно сдвигать и раздвигать для допущения упомянутого бокового расширения формуемого брикета во время или после прессованя и для извлечения его из формы.

Первый из указанных вариантов брикетирования может быть выполнен, согласно фиг. 1, применением формы 1, в которой может быть спрессовано известное число брикетов. С одного конца форма снабжается питательным ковшом 2 и подвижным поршнем 3 с выемкой 4, а с другого конца - выгрузным люком и подвижным же поршнем 5 с выемкой 6. Как показано на фигуре, внутреннее сечение формы 1 уширяется наружу, т.-е. в сторону выходного конца с тем, чтобы проходящие в форме бруски брикетов имели возможность расширяться от претерпеваемых усилий. При таком способе прессования каждый брусок подвергается ряду последовательных сдавливаний, и подвижка его через форму может совершаться при каждом отдельном сдавливании. Брусок может продвигаться при этом в форме на промежуток, равный его же толщине, и каждое сжатие пресса сопровождается выталкиванием из формы через выгрузочное отверстие ближайшего к нему брикета. Форму можно снабдить воздуховыпускными отверстиями, предпочтительно в виде небольших щелей, тянущимися по длине формы и облегчающими вытеснение воздуха из массы 7; эти щели можно закрыть фильтрующим холстом или т.п., покрывая последним всю наружную поверхность формы.

Описанный прием брикетирования дает брускам возможность свободно расширяться внутри формы 1 под действием вызванных прессованием усилий и получать твердые и плотные брикеты.

Второй вариант предлагаемого способа может быть выполнен при помощи гидравлического пресса с применением разъемных форм, подобных изображенной на фиг. 2 и 3. В этом случае форма делится на две половинки 8 и 9, из коих первая неподвижно заделывается на болтах 10, 10, вторая монтируется так, что может двигаться внутри продолжения 11 половинки 8. Обе половинки 8 и 9 снабжаются расположенными один против другого симметричными вырезами 12, составляющими вместе полость 12, 12, наибольшая длина которой приходится в срединной продольной плоскости. Подобный профиль полости обусловливает легкое извлечение из формы частично или полностью спрессованного брикета 13 после разъединения половин 8, 9. Подвижная половинка 9 снабжается боковыми ребрами 14, скользящими в соответственных пазах 15 конечной части 11 неподвижной половинки 8. Согласно с половинками формы 8, 9 располагается гидравлический цилиндр 16, укрепленнный теми же болтами 10, которые удерживают неподвижную половину 8 формы. Для правильного поддерживания расстояния между неподвижно закрепленной половиной 8 и цилиндром 16 включаются охватывающие болты 10 обоймы 17, 17. Скалка 18 заходит одним концом в цилиндр 16, а противоположным концом упирается в заднюю поверхность подвижной половинки 9 формы.

Форма нагружается материалом 13, который сдавливается между подвижным поршнем 19 и подвижным или неподвижным поршнем 20. Во время прессования поддерживается давление в гидравлическом цилиндре 16, дабы половинки 8 и 9 формы оставались сомкнутыми; но после спрессования брикета, либо между последовательными прессованиями, если прессование ведется ступенями, в цилиндре 16 давление ослабляется для допущения расширения брикета и его выгрузки из формы. Этим приемом получаются твердые и плотные брикеты, не имеющие слоистости и трещин.

Степень сжатия, которому подвергаются брикеты при формовании, может меняться, при чем сдавливание может быть однократным или вестись ступенями, и бруски могут продвигаться в форме во время прессования, между последовательными сжатиями или после прессования, при условиях, допускающих расширение формуемых брикетов под влиянием действующих на них усилий.

Предлагаемый способ применим для брикетирования топлива из магнита, бурого, угля, антрацита, кокса и древесного угля, как в чистом виде, так и в смеси с цементирующими веществами (смолой, пеком и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЯ, РУД И Т. П. МАТЕРИАЛОВ | 1925 |

|

SU4375A1 |

| Пресс для брикетирования вязких материалов | 1977 |

|

SU732148A1 |

| Приспособление для горячею брикетирования металлической стружки | 1937 |

|

SU52270A1 |

| Гидравлический ротационный пресс для брикетирования пищевых продуктов | 1955 |

|

SU111106A1 |

| Вертикальный гидравлический формовочный пресс для брикетирования, например, сушеных овощей | 1956 |

|

SU112363A1 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| Гидравлический пресс-автомат | 1958 |

|

SU117636A1 |

| Установка для прессования изделий | 1988 |

|

SU1692844A1 |

| Вертикальный гидравлическим пресс для брикетирования металлической стружки или сыпучих материалов | 1958 |

|

SU117621A1 |

1. Способ производства брикетов из угля или углеродсодержащих материалов, приведенных в состояние тонкого измельчения путем холодного прессования в формах с уширенным в сторону выходного конца сечением, с целью возможности расширения брикетов после их сжатия, отличающийся тем, что в каждой форме помещают несколько брикетов, в целях многократного, расширения их между отдельными ступенями сжатия.

2. Видоизменение способа, согласно п. 1, отличающееся тем, что для возможности прессования при расширении объема формы последняя сделана разрезной и одна половинка прижимается к другой поршнем гидравлического пресса, допускающего, регулирование сжатия.

Авторы

Даты

1930-03-31—Публикация

1925-09-14—Подача