Изобретение относится к области машиностроения и может быть использовано для брикетирования торфа, древесины, угля, сельскохозяйственных отходов и других полидисперсных сыпучих материалов.

Известны штемпельные прессы для брикетирования торфа и подобных сыпучих материалов, включающие станину и установленные на ней штемпельный привод и пресс-формовочный узел, содержащий соосно установленные подвижный вдоль оси камеру и съемную матрицу (формовочный элемент, выполненный в форме мундштука с внутренним отверстием цилиндрической или конической формы) [1-8].

Диаметр проходного отверстия мундштука и его конусность подбираются в зависимости от качества (вида, крупности и влажности) прессуемого материала.

Недостатком известных прессов являются ограниченные возможности по переработке прессуемых материалов, а именно необходима предварительная подготовка последних (измельчение до крупности 6-10 мм и сушка до влажности не более 12%) для исключения образования пробок ("козлов") в канале мундштука.

Требования к качеству подготовки прессуемого материала снижаются при выполнении формовочного элемента (матрицы) в виде цанги (мундштука с боковыми продольными выемками со стороны выходного отверстия) и с регулятором давления на ее конце, позволяющими изменять конусность и форму проходного отверстия цанги в зависимости от качества прессуемого материала [9].

Указанный в источнике [9] брикетный универсальный пресс содержит станину и установленные на ней штемпельный привод и пресс-формовочный узел, включающий соосно установленные подвижный вдоль оси штемпель, рабочую камеру и цангу с регулятором давления. При этом рабочая камера в части зоны сдавливания и цанга объединены в один общий съемный мундштук. В рабочей зоне мундштука установлен тонкостенный "стакан" из легированной стали. Цанга выполнена четырехлепестковой.

К недостаткам данного пресса относятся недостаточные надежность и ремонтопригодность.

В основу настоящего изобретения поставлена задача создания штемпельного цангового пресса, конструкция которого позволяет повысить его надежность и ремонтопригодность.

Решение поставленной задачи достигается тем, что в брикетном универсальном прессе, содержащем станину и установленные на ней штемпельный привод и пресс-формовочный узел, включающий соосно установленные подвижный вдоль оси штемпель, рабочую камеру и цангу с регулятором давления, согласно изобретению рабочая камера и цанга пресс-формовочного узла выполнены раздельными и разъемными в плоскости, проходящей вдоль их осей. При этом рабочая камера и приемная часть цанги закреплены в общей кольцевой обойме. Внутренняя поверхность рабочей камеры пресс-формовочного узла снабжена износоустойчивыми съемными накладками в форме полуколец. Элемент крепления цанги к обойме выполнен в виде кольца с диаметром меньшим диаметра приемного конца цанги. Цанга выполнена двухлепестковой и разъемной в горизонтальной плоскости. Регулятор давления цанги установлен на выходном ее конце и содержит скобу, коромысло с нажимным винтом и упругие элементы, охватывающие подвижные лепестки цанги и выполненные в виде литых резиновых шайб.

Выполнение рабочей камеры и цанги раздельными и закрепление их в общей кольцевой обойме позволяет обеспечить съем цанги (при образовании в последней пробок-"козлов") без использования специальных инструментов. Достаточно отвернуть болты кольца крепления цанги к обойме и включить пресс. При этом за счет движения штемпеля удаляются "козлы" из рабочей камеры и удаляется цанга с "козлами".

Выполнение рабочей камеры разъемной в плоскости ее оси позволяет упростить ремонт рабочей камеры, а также исключить необходимость рассверливания внутренней поверхности рабочей камеры, приводящего к уменьшению толщины стенок камеры и, как следствие, - к снижению надежности пресса после замены износоустойчивых накладок.

Выполнение цанги разъемной в плоскости ее оси позволяет упростить удаление "козлов" из ее полости (без рассверливания) и обеспечить ремонтопригодность внутренней поверхности цанги наплавкой, напылением или введением защитных накладок. Выполнение цанги двухлепестковой позволяет формировать брикеты, отличные от круга, и тем самым уменьшить требуемую длину цанги за счет увеличения периметра проходного сечения цанги без изменения плотностных характеристик брикета, а также позволяет упростить конструкцию регулятора давления цанги.

В целом введение указанных отличий позволяет улучшить ремонтопригодность и надежность штемпельного пресса.

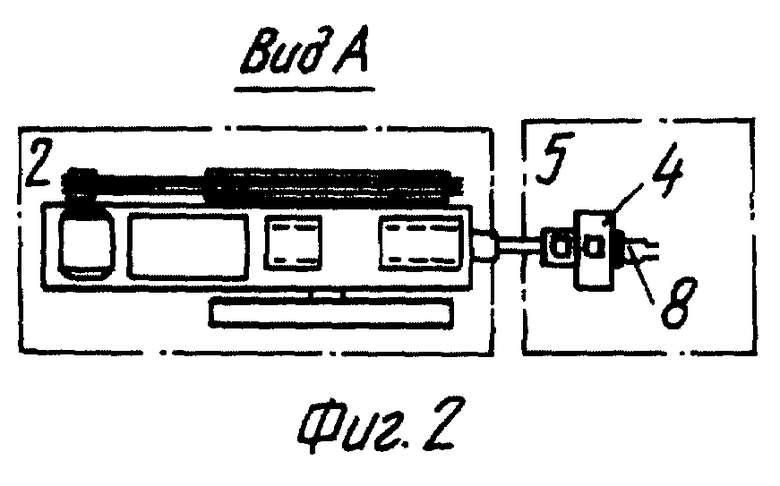

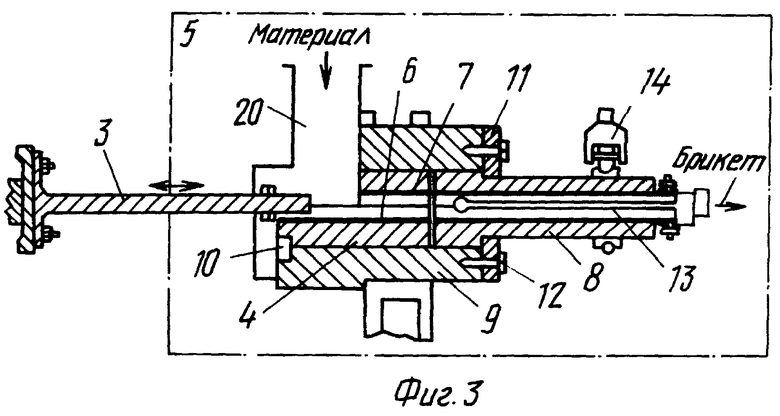

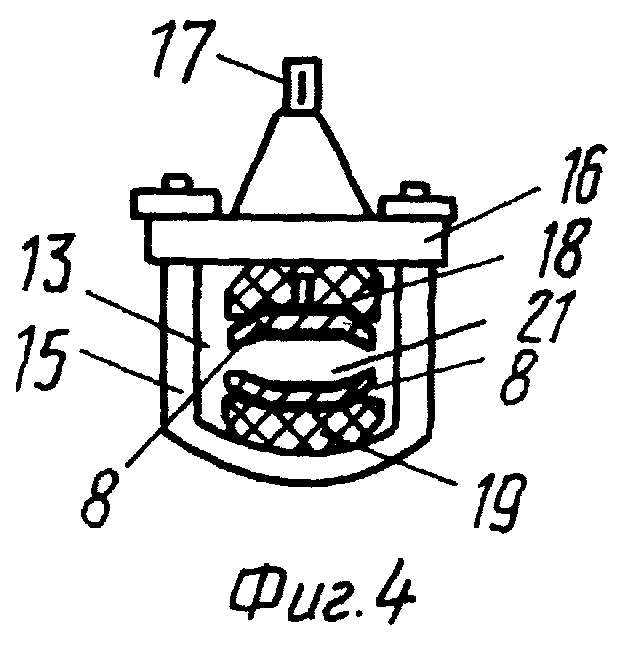

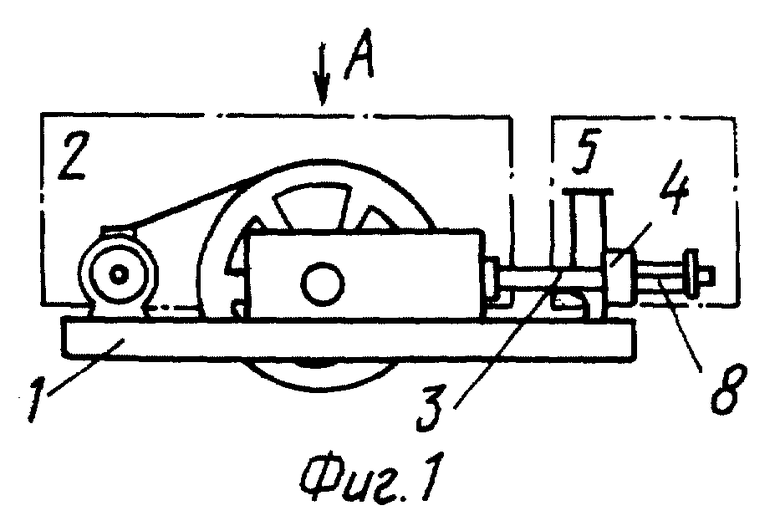

На фиг. 1 представлен вариант конструктивного исполнения штемпельного пресса, на фиг. 2 - вид А на штемпельный пресс сверху со стороны загрузочного окна, на фиг. 3 - пример конструктивного исполнения пресс-формовочного узла и цанги пресса, на фиг. 4 - конструктивное исполнение регулятора давления цанги.

Штемпельный пресс содержит станину 1, на которой установлен привод 2, кинематически соединенный со штемпелем 3, установленным соосно и подвижно в рабочей камере 4 пресс-формовочного узла 5.

Рабочая камера 4 выполнена из двух полуколец, разъемных вдоль оси, например в горизонтальной плоскости. В зоне 6 прессования камера 4 снабжена износоустойчивыми съемными накладками 7, например из легированной стали в форме полуколец. Соосно с камерой 4 и на ее выходе установлена цанга 8. Цанга 8 выполнена разъемной в плоскости ее оси, например в горизонтальной плоскости. Приемный конец цанги 8, а также зона 6 прессования камеры 4 установлены в общей неразъемной обойме 9, смонтированной на станине 1. Корпус камеры 4 крепится в обойме 9 фиксирующими накладками 10. Приемный конец цанги 8 крепится в обойме 9 с помощью кольца 11 и болтов 12. Внутренний диаметр кольца 11 выполнен меньшим диаметра приемной части цанги 8. В цанге 8 в боковых ее поверхностях выполнены продольные пазы 13, образующие двухлепестковую упругую часть цанги 8. На конце цанги 8 установлен регулятор 14 давления. Регулятор 14 содержит скобу 15, коромысло 16, нажимной винт 17 и упругие элементы 18 и 19, выполненные в виде литых резиновых шайб.

Пресс работает следующим образом.

Брикетируемый сыпучий материал через приемное окно 20 подается в рабочую камеру 4. Под действием возвратно-поступательных движений штемпеля 3 брикетируемый сыпучий материал сдвигается в зону 6 прессования и сдавливается при давлении 7-20 МН/кв. м. Образованный при этом брикет круглой формы проталкивает предыдущие брикеты через формовочный канал 21 цанги 8. При этом брикеты на выходе цанги 8 принимают форму ее выходного поперечного сечения. Конкретное значение величины сдавливания брикетов и их форма регулируется с помощью регулятора 14, исходя из требуемой плотности брикетов и уменьшения вероятности образования пробок ("козлов") в каналах 6 прессования и формирования 21 брикетов. При этом при ввертывании нажимного винта 17 в коромысло 16 происходит сжатие лепестков цанги 8 через упругие элементы 18 и 19. Проходное отверстие конца цанги 8 уменьшается, затрудняется проходимость брикетов через формирующий 21 канал цанги 8, увеличивается давление в зоне 6 прессования и увеличивается плотность формируемых брикетов.

При образовании "козлов" в каналах прессования и формирования брикетов отвертываются болты 12 крепления кольца 11. Включается пресс и "козлы" из зоны 6 прессования вместе с цангой 8 выдавливаются штемпелем 3 из обоймы 9. С выдавленной цанги 8 снимаются в сторону ее выходного конца регулятор 14 и крепежное кольцо 11. Цанга 8 вдоль оси разделяется при этом на две половины и из нее вытряхивают застрявшие брикеты. Осматривают внутреннюю поверхность и при необходимости ее ремонтируют, например путем наплавления, напыления или установки износоустойчивых накладок.

Для замены изношенных накладок 7 в зоне 6 прессования снимают крепежные пластины 10, съемником выдавливают в сторону привода 2 корпус камеры 4. Снятый корпус камеры 4 разделяется на два полукольца. Из него удаляются изношенные накладки 7 и на их место устанавливаются новые накладки. Сборка производится в обратном порядке.

Промышленная применимость штемпельного пресса разработана на уровне рабочих чертежей и технического предложения. Разрабатывается опытный образец пресса.

Источники информации

1. Пресс штемпельный брикетный. Авторское свидетельство СССР N 304152, кл. B 30 B 11/00, 1971.

2. Способ уплотнения торфяной смеси и устройство для его осуществления. Авторское свидетельство СССР N 1159941, кл. C 10 F 7/06, 1985.

3. Устройство для брикетирования топливных материалов. Авторское свидетельство СССР N707950 1980.

4. Устройство для получения торфяных брикетов. Авторское свидетельство СССР N 1399331, кл. C 10 F 7/06, В 30 В 11/06.

5. Способ брикетирования топливных материалов. Авторское свидетельство СССР N 1216614, кл. C 10 F 7/04, E 21 C 49/00, 1986.

6. Штемпельный пресс. Авторское свидетельство N 216614, кл. C 10 F 7/06, B 30 B 9/00, 1968.

7. Большая советская энциклопедия. T.4, 1971. с. 86.

8. Справочник по торфу. Л.: Государственное энергетическое издательство. 1954, с. 489.

9. Справочник по торфу. М.: Недра, 1982, с. 506-519.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027606C1 |

| Подпрессовщик брикетного пресса | 1987 |

|

SU1500507A1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027607C1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2028948C1 |

| Штемпельный брикетный пресс | 1991 |

|

SU1773727A1 |

| Устройство для обеспыливания штемпеля брикетного пресса | 1990 |

|

SU1692861A1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

| Способ определения относительной деформации торфа при прессовании на штемпельном прессе и устройство для его осуществления | 1980 |

|

SU969540A1 |

| Устройство для брикетирования торфа | 1983 |

|

SU1532299A1 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

Изобретение относится к области машиностроения и может быть использовано для брикетирования торфа, древесины, угля и других полидисперсных сыпучих материалов. Техническим результатом является повышение надежности пресса и его ремонтопригодность. Для достижения технического результата в штемпельном прессе, содержащем станину и установленные на ней штемпельный привод и пресс-формовочный узел, включающий соосно установленные подвижно вдоль оси штемпель, рабочую камеру и цангу с регулятором давления, рабочая камера и цанга пресс-формовочного узла выполнены разъемными в плоскости, проходящей вдоль их осей. 8 з.п. ф-лы, 4 ил.

| ЛОРГИН И.Ф | |||

| и др | |||

| Справочник по торфу | |||

| - М.: Недра, 1982, с | |||

| Способ получения бумажной массы из стеблей хлопчатника | 1912 |

|

SU506A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС:»СЕСОЮЗНАЯс..'115ТНО-ТШ1!4ЕС^{АНВИВлИОТЕКА | 0 |

|

SU312765A1 |

| Штемпельный брикетный пресс | 1984 |

|

SU1229077A1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 1996 |

|

RU2088406C1 |

Авторы

Даты

2000-04-27—Публикация

1998-09-23—Подача